基于AdvantEdge刀屑摩擦系数确定方法

刘 浩

(湘潭大学工程训练中心,湖南 湘潭 411105)

0 引言

零件加工产生的表面残余应力对其使用性能有重要影响,因此,国内外许多研究人员利用建模和有限元模拟对加工残余应力进行了大量研究。 并已发现,工件材料、刀具材料、切削参数、刀具参数等条件是影响工件表面残余应力的主要系数,但现有的有限元软件还没有提供摩擦系数库。邢万强等利用残余应力测试仪测量了300M 钢加工后的表面残余应力,研究了加工后的表面轴向、径向和45°方向的残余应力大小和分布,研究了不同切削参数对残余应力的作用规律。郭培燕研究了切速、切深、刀面磨损大小和刀刃半径对残余应力的作用。孙雅洲等基于热-弹塑性方法,用有限元软件建立切削模拟,分析了切削参数、刀具几何形状参数和加工顺序对切削残余应力的作用。周勇研究了不同切削参数对加工后表面残余应力的作用。

徐志平提出了五种摩擦模型,将结果进行对比,分析了其结果对切削性能和切削结果的影响;毕煌圣等基于直角切削模拟,提出了刀刃角度、切削参数、摩擦系数与力的关系模型。

综上所述,目前使用斜角车削模拟来确定摩擦系数的研究较少。因此,该文拟建立L16(44)试验,基于斜角车削理论,得到切削参数与摩擦力的关系模型,针对该模型反求刀屑摩擦系数。

1 摩擦力经验模型建立

1.1 斜角车削的摩擦力计算方法

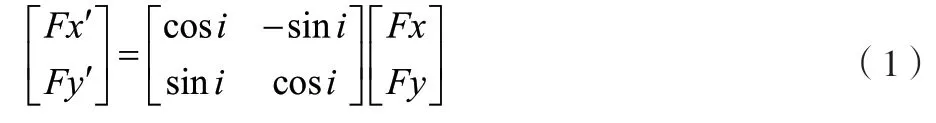

斜角力学分析与直角不同之处在于斜车时的刃倾角不为零,切向力F与刀具进给方向一致,不对应于刀刃,径向力F与直车相同,对应于刀刃,进给力F平行于切除方向,但不平行于刀刃。建立图1 坐标系,将工件两方向受力变到各个坐标轴上,可以得到对应与刀刃的力和平行于刀刃的力其中,其转换关系如式(1)所示。

截取X’OZ’平面如图2 所示,两个方向受力的关系如式(2)所示。

图1 斜车坐标系

图2 XOY 受力关系

α为法前角,其计算如式(3)所示。

式中:α为主前角。

在模拟时,要得到切削力F和进给量f、切削深度a、切削速度v、摩擦系数μ 的关系模型,通过改变每个参数值,得到相对应的x 轴分力F、y 轴分力F和z 轴分力F,回带得到切削合力F,通过求解得到摩擦力关系模型。

1.2 摩擦力模型的确定

各参数与力之间的关系如式(4)所示。

式中:F是切削力、α 是材料对切削力的影响系数,b、c、d、e 分别是进给量f、切削深度a、切削速度v 及摩擦系数μ 对切削力的影响系数。

2 三维斜角车削力仿真实验

在直角切割过程中,刀具的刃口倾角为零,而斜车的刃口倾角不等于零,刃口倾角的大小和方向决定了屑片的流动方向。刀具存在刃口倾角的时候,屑片不会沿着刀具层面向上移动,而是从一旁排出,有效地减小了屑片和刀具前面之间的接触大小,在实际切削过程中前角将变大,刃具和屑片的相互作用力和摩擦相反力会逐渐变小,从而加工过程中产生的热量、塑性变形和同等单位受力都将会降低,此等方法对延长刀具的使用年限和降低工件表面粗糙效果非常有效。

2.1 AdvantEdge FEM 斜角车削仿真试验方案

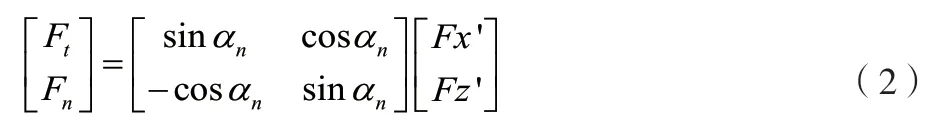

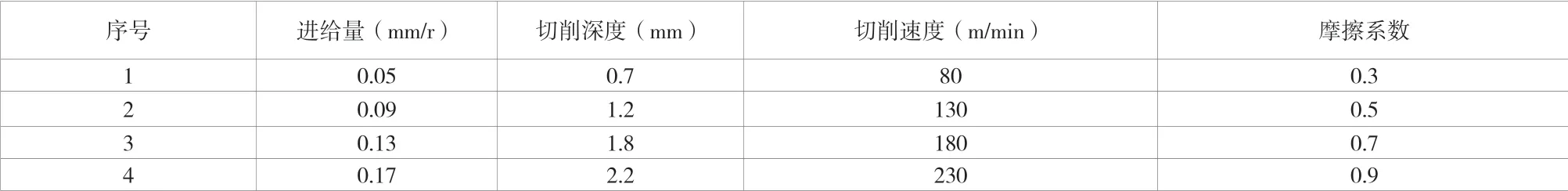

L16(44)的正交试验方案旨在研究每个因素对摩擦力的影响。考虑积屑瘤的影响,切削参数设置为100m/min~220m/min、0.09mm/r~0.18mm/r、0.6mm~2.2mm,普通碳钢摩擦系数设置为0.1~0.9。斜车影响因子为切速、切深、进给量和摩擦系数,如表1 所示。表2 是正交试验方案。表3 为确定的模拟参数。

进给量取0.01mm/r~0.2 mm/r,以间隔0.04 mm/r 为间隙,均匀取值;切削深度取0.6mm~2.2mm,以0.5mm 为间隔均匀取值;切削速度取100m/min~220m/min 之间,以50m/min为间隔均匀取值。

根据表1 确定的切削参数和摩擦系数设计4 因素4 水平的切削力模拟正交试验方案,具体如表2 所示。根据上述工况条件,来确定刀具和零件的具体参数,刀具前后角为-4°和5°,工件切削长度为15mm,刀具刃倾角为-4°,在室温下进行模拟切割,刀具材料为硬质合金刀具,型号任意选择,工件材料确定为45 钢,具体见表3。

表1 切削力模拟正交试验因素及水平

表2 切削力模拟正交实验方案

表3 刀刃及零件参数

2.2 刀具模型

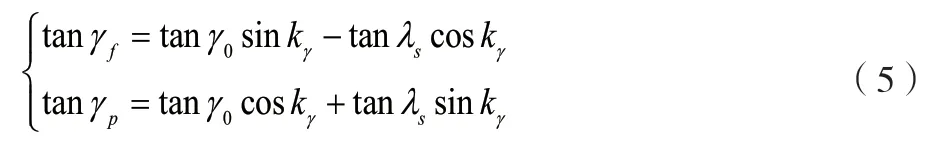

在软件Nose Turning 三维仿真切削界面中所显示的刀具角度为欧美的体系标准。其中Side Rake Angle、Back Rake Angle 和Lead Angle 分别指侧前角γ、背前角γ和余偏角,转换关系如式(5)所示。

式中:侧前角为γ、背前角为γ,刀杆偏角为k,γ为刀具前角, sλ 为刀刃倾斜角。

在切削过程中,刀杆偏角为k=92°,刀具前角为γ=-4°,刀具后角为 0α =5°,刀刃倾斜角 sλ =-4°。

通过式(5)计算获得侧前角γ=-6.496°,背前角γ=-5.458°。

2.3 材料模型和导入工件

2.3.1 材料模型

在有限元仿真中,材料的物理属性特征通过材料的本构模型进行描述,材料的本构模型中的各项参数对仿真结果有重要影响,决定仿真结果的可靠性。目前有许多模型对材料模型进行描述,其中Johnson-Cook 本构模型被广泛运用于材料物理属性的描述,Johnson-Cook 材料本构模型出现在80 年代,是通过多次撞击和侵蚀等现象建立的经验模型,其综合考虑了应力应变、应变率和温度之间的相互关系,适用于描述黑色金属和有色金属,且模型中的参数可以通过试验获得,在加工实践中得到了广泛的应用。J-C 经验模型如式(6)所示。

式中:σ 为流动应力;A 为材料的屈服应力,B 为应变硬化常数,c、n、m 为材料的特性系数;ε 为等效塑性应变;ε为等效塑性应变率;ε为应变速率参考值;T 为变形温度;T室温;T为材料的熔点。

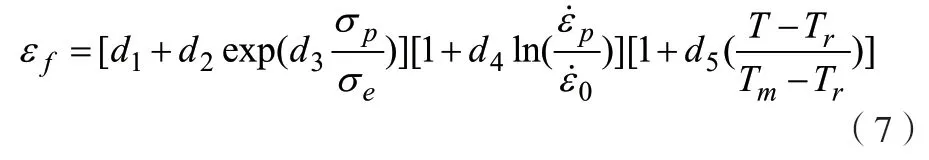

2.3.2 自适应网格划分

在金属的切削过程中,切屑由于受挤压而发生塑性变形,导致已划分的网格发生扭曲变形,使仿真结果产生较大的误差,在刀具移动的过程当中,工件单元坐标也会随之变化,造成单元变形,甚至出现负的Jacobi 矩阵,最终导致计算结果无法达到收敛。为了保证不出现畸变的网格,必须对每一时刻的网格进行重新划分,这就是自适应网格划分。将网格划分为细化区和粗化区,参与切削部分进行网格细化分布,不参与切削部分进行网格粗化,这样在保证仿真精度的同时也提高了仿真速度,从而提高了仿真效率,如式(7)所示。

式中:ε表示材料断裂应变;σ表示平均主应力;σ表示Miss应力;ε 为等效塑性应变;ε为等效塑性应变率;d~d表示分离参数;T 为变形温度;T为室温;T为材料的熔点。

2.3.3 工件导入

加工材料采用ISO 683-1(87)C45,零件的几何尺寸设定宽,高,长为2mm,2mm,5mm,划分零件网格的最大单元尺寸为1 mm,最小单元尺寸为0.15 mm。

2.4 仿真结果分析

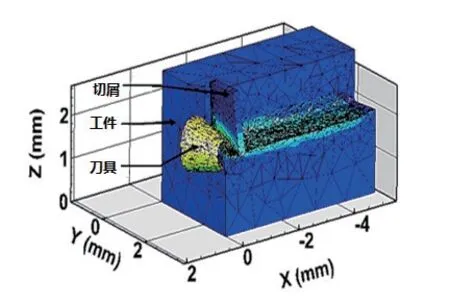

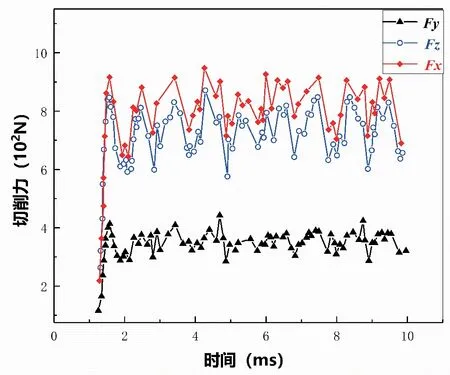

图3 为按照实验方案建立的AdvantEdge 3D 斜车模型。图4 为斜车模拟切削力曲线。计算切削力平均值,并将平均F、平均F、平均F代入式(1)、(2)得到F,结果如表4所示。

图3 AdvantEdge 斜车仿真模型

图4 切削受力曲线图

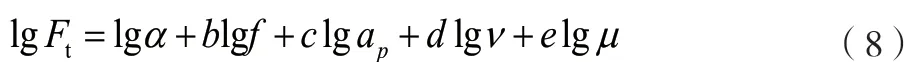

对式(4)两边取其对数,可得式(8)。

式中:F是切削力,α 是材料系数,b 是进给系数,c 是切深系数,d 是切速系数,e 是摩擦系数。

将式(8)变换形式得到式(9)。

式中:y 是切削力,b是材料系数项,bx是进给系数项,bx是切深系数项,bx是切速系数,bx是摩擦系数。

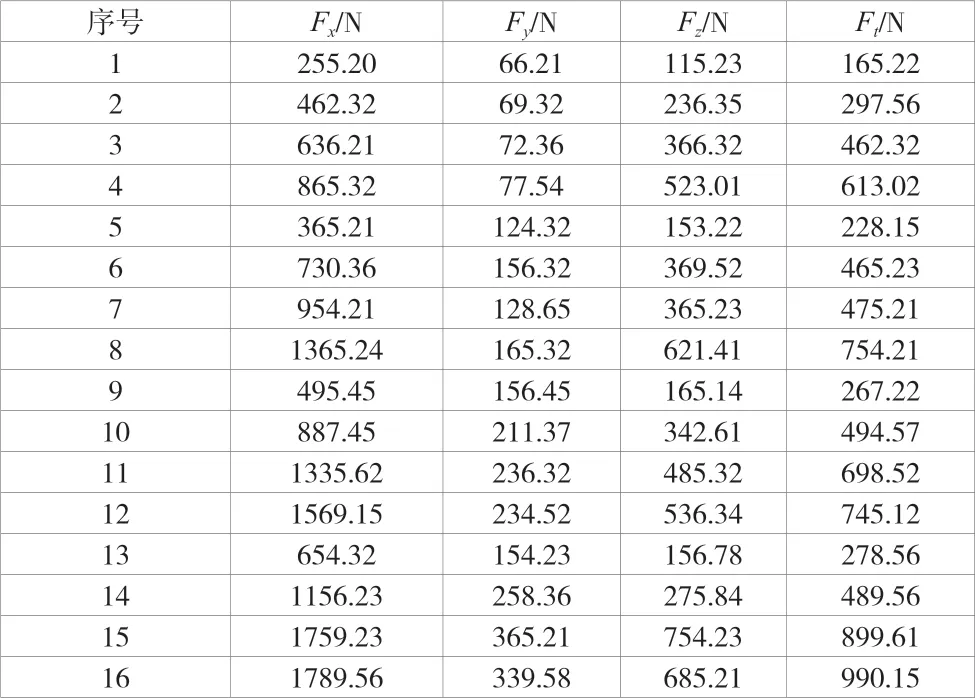

表4 AdvantEdg 切削模拟结果

由切削力试验方案,可归纳得16 组多元线性回归方程,如公式(10)所示。

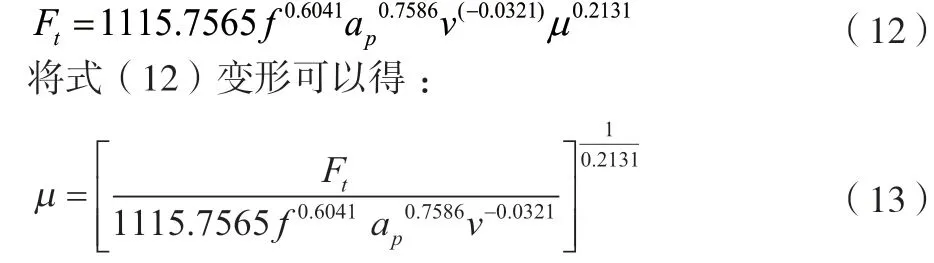

将表4 中的每一组按式(4)计算,得到16 组回归方程。通过MATLAB 求解出F与切削参数及μ 的关系,所得模型如式(12)所示。

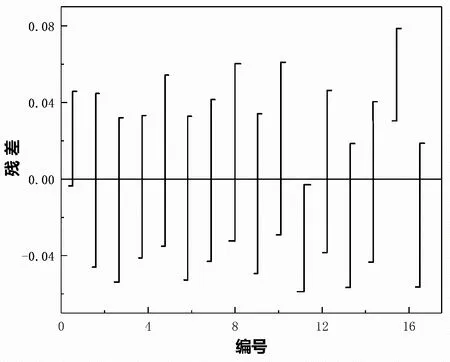

F的统计量为479.1072,从而显著检验值α 为0.05,可以得到F(479)=3.59,该值远小于F的统计值479.1072,故模型是可信的,且F的判定系数R为0.9875,表明模型拟合度高。为了体现各参数下实际计算值和预测值之间的偏差,通过MATLAB 对线性回归方程进行残差分析,结果如图5 所示,实际值计算值与预测值之间的偏差较小,在合理范围内。

3 结论

综上所述,该文所得结论如下。1)该文基于斜角车削和AdvantEdge 仿真实验,建立了摩擦力与切削速度和深度、进给量、摩擦系数等参数之间的经验模型,通过设定不同的切削参数(包括切削速度、深度及进给量)来设计一个三因素四水平的正交车削模拟以获得切削力,依靠仿真所建立摩擦系数经验模型,来获得每组试验的刀屑摩擦系数,再通过MATLAB 求解出刀屑摩擦系数的经验公式。2)当使用AdvantEdge 切削仿真软件进行残余应力切削时,检验性结果统计量F的显著性水平α 为0.05,判定系数R为0.9875,表明模型拟合度高,刀屑摩擦系数对仿真结果的影响非常明显。因此,基于斜角车削和AdvantEdge 仿真试验确定刀屑摩擦系数的方法正确有效。

图5 摩擦力残差图

——分清“主”和“次”