基于RBF 预测的采煤机故障诊断系统研究

陈宏斌

(晋能控股煤业集团地煤大同有限公司, 山西 大同 037003)

引言

在智慧矿山、煤矿智能化背景下,采煤机的自动化、智能化水平日益提高,系统规模、构成更加复杂,同时,故障发生的概率也随之增加。采煤机一旦发生故障,将导致煤矿井下综采工作面停产,严重影响煤矿高效、高质量生产。因此,研究并设计采煤机诊断系统,及时预测、发现故障,对于提高采煤机的开机率,保证煤矿综采工作面高效生产具有重要意义[1]。彭学前[2]提出了一种适用于采煤机的混合故障诊断算法,可在不同运行工况对采煤机机械、电气和液压系统进行故障诊断。李树伟和黄颖辉[3]将故障诊断仿真技术与采煤机实际运行工况相结合,诊断并监测采煤机运行状态和信号变化,分析可能产生的故障征兆。赵鹏伟[4]设计了一种采煤机模糊控制技术故障诊断系统,并形成网络结构,全方位监测采煤机运行故障,取得了较好的应用效果。

本文在分析采煤机常见故障的基础上,应用RBF神经网络预测技术对采煤机故障进行智能诊断,并完成系统仿真。

1 采煤常见故障分析

综采工作面用采煤机由电气、机械和液压三大系统组成,在实际运行过程中,采煤机电气、机械和液压系统会发生不同的故障[5-6]。

1.1 电气故障

1)摇臂升降系统故障:开机后摇臂自动上升或者下降、摇臂不动作。控制器输出电粘连、控制器输出点不工作、电磁阀不工作、电磁阀堵卡以及系统压力异常等会造成摇臂升降系统故障。

2)端头站/遥控器故障:端头站、遥控器不动作或者误动作。造成该故障的原因为电源工作异常、电缆连接松动、继电器回路异常、线路断线等。

3)电机故障:电机无法启动、电机PT100 损坏。造成该故障的原因为温度节点断开或者接线错误,控制器对应点输出异常等。

4)变频器故障:变频电机不动作或者动作异常。造成该故障的原因可根据变频器返回的故障代码进行定位。

1.2 机械故障

1)轴承故障:噪声过大、轴承温度过高。

2)齿轮故障:齿面磨损、齿面胶合擦伤、齿面接触疲劳、弯曲疲劳断齿等。

1.3 液压故障

1)牵引失效:采煤机牵引失效。造成牵引失效的原因为液压油质量不合格、油管堵塞等。

2)牵引部过热:采煤机牵引部高温、过热。原因为冷却系统缺水、冷却系统压力不足、管路堵塞以及油质不合格等。

3)牵引部异响:采煤机牵引部声音异常。油路缺油/少油、油质不合格以及采煤机电机故障等均会导致牵引部声音异常。

2 采煤机故障诊断系统

2.1 RBF 神经网络简介

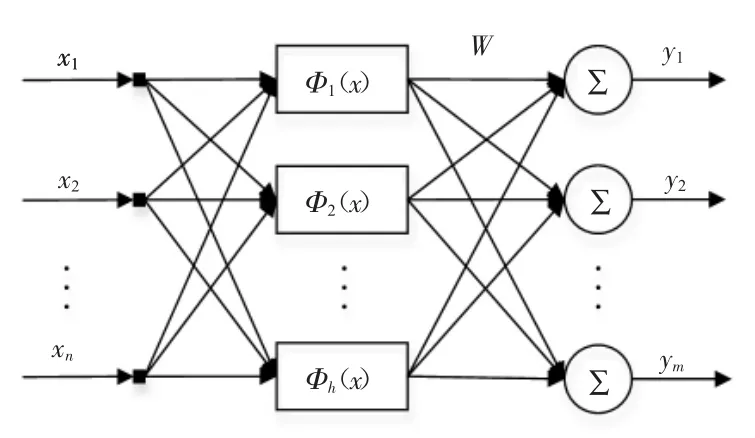

RBF(Radial Basis Function,径向基函数)神经网络结构用于解决多维变量差值问题,且可以无限逼近可微函数,具有预测效果好、训练速度快、能够以任意精度逼近非线性复杂函数的特点。RBF 神经网络预测控制模型如下页图1 所示,为输入层、径向基神经元层(隐含层)和输出层三层前向型网络结构。输入层由信号源节点组成,空间矩阵可表示为[x1,x2,…,xn],径向基神经元层为h 个隐节点,Φh(x)为第h 个隐节点的激活函数;W 为权值输出矩阵且有Rh×m;输出层有m个节点,∑表示线性激活函数[7-8]。在RBF 神经网络预测控制模型中,输入层与径向基神经元层之间为非线性变换,径向基神经元层与输出层之间为线性变化。

图1 RBF 神经网络预测控制模型

径向基神经元层函数为局部分布、中心点径向堆成衰减的非线性函数,可表示为:

式中:||xp-Ci||为欧式范数,xp可表示为xp=(x1p,x2p,…,xmp),为第p 个输入样本数据,p 的取值为p=(1,2,…,n),所取的样本总数为n;σ 为所取的高斯函数的方差;Ci为RBF 神经网络隐含层的节点中心。

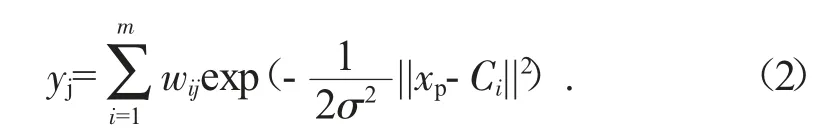

RBF 神经网络的输出可表示为:

式中:wij为隐含层到输出层节点i 到节点j 的连接权值;i 为隐含层节点个数,取值为i=(1,2,…,h);yj为输出层第j 个节点的输出值。

2.2 RBF 采煤机故障诊断系统实现

基于RBF 神经网络预测的采煤机故障诊断系统,如图2 所示。

图2 基于RBF 神经网络预测的采煤机故障诊断系统

将采集的采煤机电气、液压和机械典型部件的正常运行数据作为诊断原始数据,经预处理、特征选择与提取后,输入RBF 神经网络进行学习训练。在设计RBF 神经网络诊断系统时,设计输入层、隐含层和输出层三层结构。输入信号为采煤机电气摇臂升降系统、端头站/遥控器系统、电机系统和变频器系统正常运行时的归一化数据,输出为故障状态分类,分别为正常、一般故障和严重故障。隐含层设计为一层结构,因为隐含层越多、数据训练时间越长,传播误差越大,过程也越复杂。隐含层节点数按照公式k=2n+1 进行设计,其中k 为隐含层节点个数,n 为输入层节点个数。输入层到隐含层的输入权值选取范围为[0,1],对原始数据进行归一化的公式如式(3)所示:

式中:p 为选取的采煤机样本数据;min(p)为选取的采煤机样本数据中的最小值;max(p)为选取的采煤机样本数据中的最大值;p'为归一化后的采煤机样本数据。选取采煤机RBF 神经网络故障诊断系统的激励函数为式(4):

基于RBF 神经网络预测的采煤机故障诊断动态预测模型,如图3 所示。输入为e(k+1)=qr-qp,经非线性优化器后输出u(k),作为采煤机故障诊断系统、RBF神经网络控股之模型的输入,反馈校正值为rm(k+1),采煤机故障诊断系统输出为rp(k)。

图3 采煤机故障诊断动态预测模型

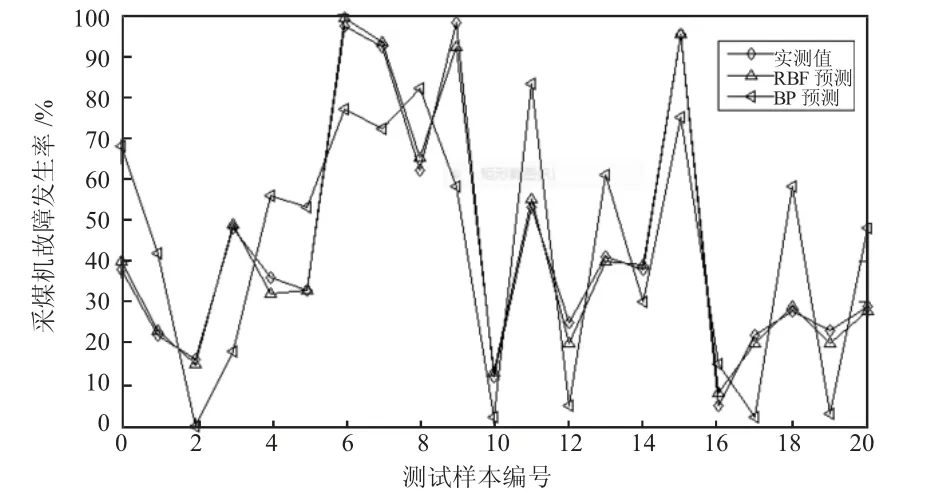

3 仿真试验

为验证基于RBF 神经网络的采煤机故障诊断系统,进行仿真试验并与原BP 神经网络预测模型进行对比。采集采煤机摇臂升降系统、端头站/遥控器系统、电机系统、变频器、齿轮、轴承和液压系统共20 组数据进行仿真。如图4 所示,横坐标为采样数据编号,纵坐标为每一个样本数据的故障发生概率。由图4 可知,基于RBF 神经网络预测模型的采煤机故障诊断系统更能够实时、精确地对采煤机运行故障进行预测,RBF 神经网络故障诊断模型的泛化能力、容错能力更强。

图4 采煤机截割滚筒智能调高跟踪轨迹仿真

4 结论

1)分析了煤矿井下综采工作面用采煤机常见的电气、机械、液压故障现象以及产生该故障的原因。

2)研究了基于RBF 神经网络预测的采煤机故障诊断系统,通过对采煤机正常运行时各部件的数据进行训练、学习,设计三层RBF 神经网络预测模型,将采煤机实时运行数据输入该神经网络预测模型后,与原始训练数据进行对比分析,完成采煤机故障预测与故障诊断功能。

3)对基于RBF 神经网络预测模型的采煤机故障诊断系统进行仿真,与原基于BP 神经网络预测模型的采煤机故障诊断系统相比,在故障预测的实时性、准确性以及稳定性方面有较好的表现,保证了采煤机高效、安全、连续运行。