长壁工作面液压支架底座结构失效分析研究

李永辉

(山西霍尔辛赫煤业有限责任公司, 山西 长治 046000)

引言

长壁工作面开采系统由采煤机、长壁输送机和液压支架组成。每台机器都有特定的功能,长壁采煤机开采并装载输出物,刮板输送机运输输出物,而液压支架在工作期间保护挖掘物不被崩落,与采煤机以相等的步幅向壁面移动。各种机械设备之间有功能和结构组成上的相互关系。长壁液压支架由几十个甚至几百个并排的单个液压支架组成,为采矿、运输和搬运机器创造了空间。本文使用有限元方法开展液压支架的模拟研究,数值模拟的方法越来越多地取代或补充试验工作。由于需要获得必要的现场数据,因此不可能完全代替对地下矿井中的现场试验研究,然而,数值分析却大大降低了研究成本。计算模拟领域的进展意味着现代结构解决方案以及现代工程设计越来越多地是建模和计算机模拟的结果。本文采用有限元模拟技术,高度还原了液压支架在为采煤机机身创造顶部的作业空间时,其底板结构受力和失效的情况。研究成果可为液压支架真实动态载荷设计最佳技术方案提供了样板。

1 液压支架结构分析研究背景

1.1 虚拟样机的应用

目前,虚拟样机在航空和汽车工业中变得越来越流行,在采矿业中主要用于机器构造的建模。基于支持计算机辅助设计的计算机程序的模型,特别是那些采用有限元法(FEM)的模型[1],在执行适当的分析后,会精准地显示出结构承受如此大的载荷以致可能出现裂纹的区域。液压支架底板耐久性的预测不仅局限于找到这些区域,还包括指定应力低的区域,这些区域不会超过塑性极限,并且在可变载荷的冲击下可能成为潜在的危险区域。

本文强调了从微裂纹开始到宏观尺度的裂纹发展阶段。用于煤矿开采的采矿机械的材料疲劳是由长期循环载荷引起的。基于所建立的模型,确定了疲劳破坏的临界点,并确定了被分析单元的最大载荷面。

1.2 长壁工作面采煤系统

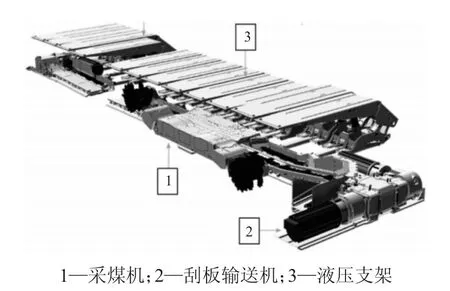

液压支架是长壁工作面采煤系统的组成部分,本文以ZRP-15/35-POz 型液压支架为研究对象,该型号液压支架主要应用于中厚煤层,所承载的工作载荷更大,适应于很多恶劣的开采环境。如图1 所示为长壁工作面采煤系统,由采煤机、刮板输送机、液压支架等主要机械设备组成[2]。

图1 长壁工作面采煤系统示意图

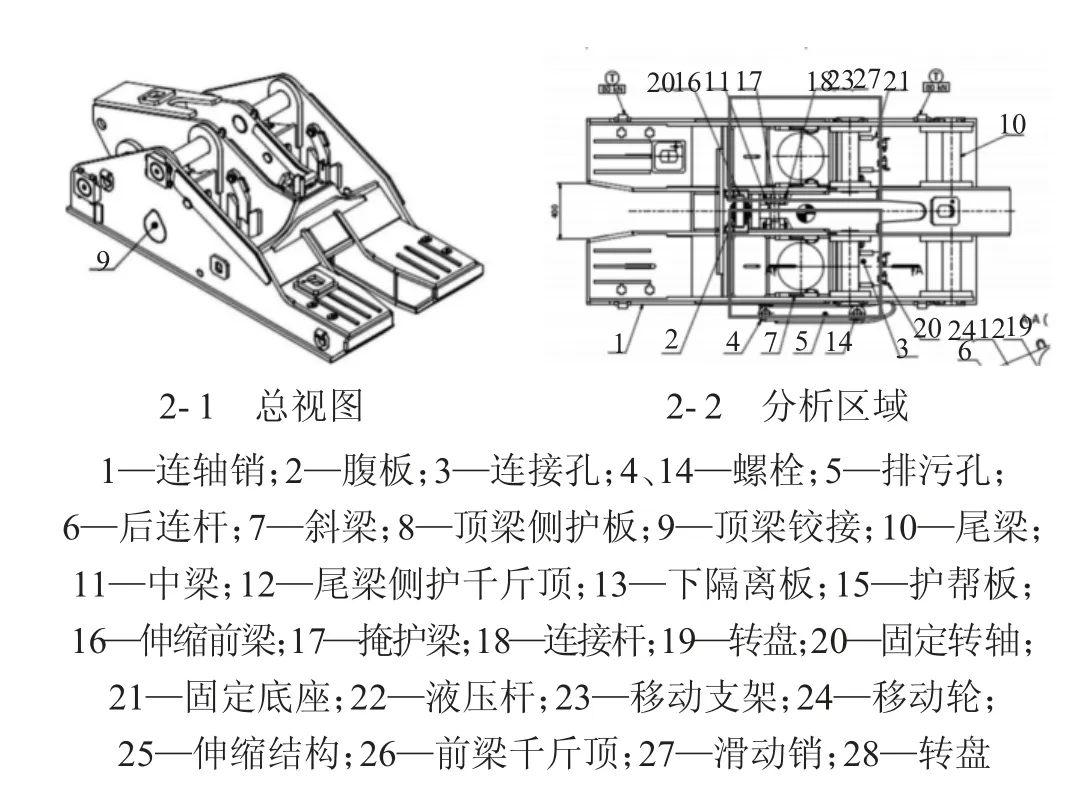

2 液压支架底板疲劳失效现象

疲劳破坏是指随着时间的推移,在变量的外部载荷下发生的破坏。这些变化可以是规则的和周期性的,例如以正弦负载的形式对底板产生破坏。本文对ZRP-15/35-POz 型液压支撑单元的底板基础施工进行了疲劳现象分析。底板是支撑部分的基础,用于将岩体的压力传递到底板。以滑道形状建造的基座(下页图2)是焊接结构,具有箱形截面。在中间部分,有用于安装支撑天篷的支腿(在图2 中用方块标记)的连接处,在其结构的后面,有用于连接双纽线连接器的凸耳。

图2 液压支架底板基础的空间模型

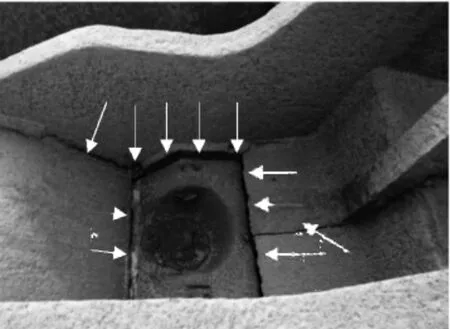

由此造成的损坏是由过高的动态负载造成的。研究分为两个阶段[3],在第一阶段,对裂缝的位置进行了目视检查,因此在腿座附近发现了一个薄弱点(图3)。图2 显示,产生的裂纹始于最薄弱的区域,该区域位于腿部座椅和加强件焊接的连接区域。图3 显示了观察到损伤的裂纹扩展方向。在这种情况下,底板承受了采矿作业产生的动载荷,并且没有发生塑性变形,直接发生了破坏,但是侧板中形成的裂纹不会导致整个横截面变弱。

图3 显示了液压支架底座安装座的损坏情况,并通过箭头标记了裂纹位置,裂纹位置的分析采用有限元数值方法进行分析。

图3 液压支架底座损坏情况示意图

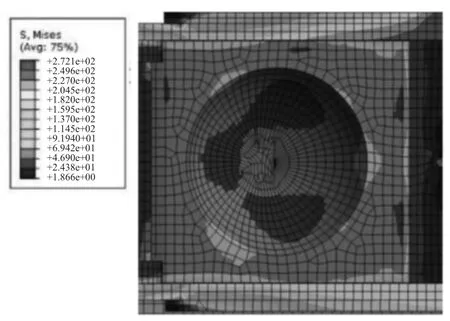

3 底板有限元数值模拟分析

选择基于有限元法的ANSYS 程序建立计算模型。分析模型的建立出于简化原则,去除对受力影响不大的零碎部件。通过软件设置所有必要的接触,并施加了边界条件。为了获得正确的结果,进行了非线性分析[4]。程序按照工况情况确定底板的位移、变形和应力情况,建立了底板基座的有限元模型进行仿真,有限元模型网格数目为23638 个、节点数目为49803 个。对于该模型的特定研究区域,引入了底座表面区域中具有不同机械特性和自身应力的受力特性。图4 显示了液压支架底板的应力分布云图。

由图4 可见,最大的应力数值为272 MPa,出现在底板的腹板上,并非出现在凹印点,说明底板结构的损坏不是短时间内形成的,而是经过了长时间受力后的结果。

图4 液压支架底板应力(MPa)分布云图

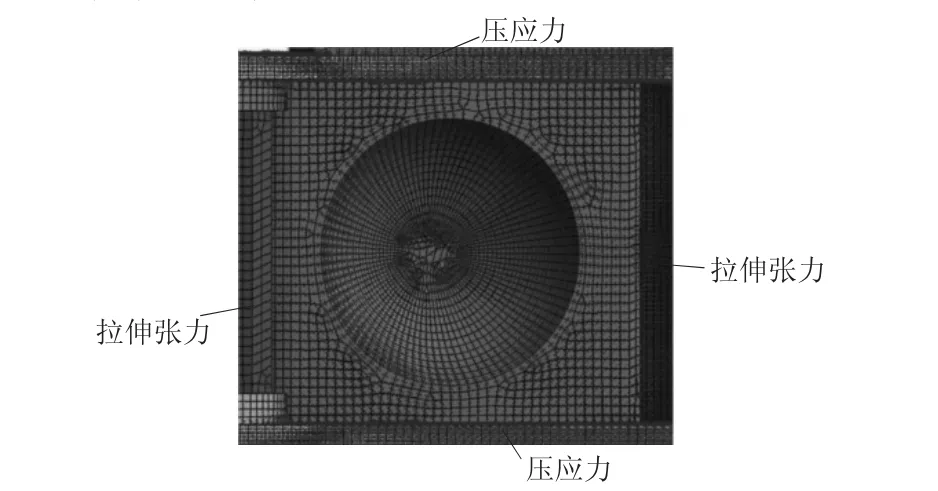

在图5 中,应力和方向用颜色标记。网格的尺寸为12 mm[5]。考虑到支撑腿的倾斜角度,形成截面载荷的力主要来自施加在底座表面的液压支腿,并且形成了集中压应力。

图5 底板应力方向示意图

4 底板结构改善建议

根据液压支架底板的损坏情况以及通过有限元仿真技术计算结果,提出以下结构改善建议[6]:

1)将底座的现有结构材料由Q235 材料改变为Q345 或45 号钢材料,以此提高底座结构材料的屈服强度,保证作业过程中出现的最大应力控制在材料屈服强度范围内。

2)增加底座上横梁的宽度,以此提高其与地面的有效接触面积,减少横梁上受到的局部作用力。

3)在同等尺寸底座上,增加底座上应力集中较大部位的材料厚度2~4 mm,并在应力集中部位附近开设不影响结构性能的Φ3 mm 左右的较小圆孔,以使集中的应力转移至圆孔处,减小底座的应力集中现象。

4)在底座横梁薄弱部位增加加强筋结构,以此提高底座的结构强度。

5)底座上各部件焊接时,应保证焊缝处的焊接高在5 mm 以上,且采用连续焊接方式,焊后需进行消除焊接应力的处理,以保证底座整体结构具有较高的焊接质量。

6)当底座出现变形量过大或局部开裂现象时,应及时停机对底座进行维修更换,以保证液压支架的作业安全。

5 结语

本文介绍了基于ANSYS 计算机程序的有限元方法在建模过程中的应用,对矿井液压支架底板的受力状态和失效情况进行了分析。同时通过软件分析材料在外部载荷影响下发生的变化。有限元方法为获得材料特定点的应力状态、变形、位移、力等信息提供了很大的可能性。使用有限元方法的应力分析是对现场实验应力确定方法的有效补充。该方法对于模拟和分析各种参数对应力值和分布的影响具有重要意义。将有限元方法应用于模拟液压支架底板支撑处的失效,可以精确确定动态载荷引起的位移、应力和应变。结果表明,ANSYS 程序和有限元方法都能得到满意的结果。在数值模拟的基础上,分析了液压支架支撑底座(如地板底座)中腿座的受力状态。已经确定了一个潜在的危险区域,显示出从微裂纹开始到宏观尺度的裂纹发展阶段,并且为底板结构改善提出了建议。研究成果为矿井液压支架的结构优化研究提供了依据。