洗煤厂选煤集中控制系统的设计及应用研究

司 剑

(山西焦煤汾西矿业贺西煤矿, 山西 柳林 033300)

引言

随着当今社会经济的不断发展,煤炭企业的选煤工艺逐渐向自动化和智能化方向发展。某选煤厂在运用目前的选煤工艺时,若原煤质量发生变化,悬浮工艺参数就会出现波动,对产品质量造成一定程度的不利影响[1]。因此,为了提高生产质量,选煤厂对选煤工艺进行改进,进一步升级原有的自动化技术,实现节约能源消耗,达到减能增效的目的。同时,在选煤工艺中针对加工机械、设备和复杂控制系统进行研发,实现一体化集中式控制系统功能。所研发的集中式控制系统程序假定了现代控制和测量装置的动态发展,以选煤过程的监测质量和数量为生产参数,并应用于选煤工艺过程的自动调节装置和控制系统[2]。除了集中式控制系统对于选煤过程的监测,还包括了监测工厂设备工作的系统、平衡和控制产品质量和数量参数的系统以及管理煤炭生产过程的先进调度系统等。

1 选煤厂自动浮选技术概述

1.1 过程控制技术

选煤厂工艺控制包括重液分离、夹具分离、浮选、脱水和均质等[3]。

1)选煤厂工艺自动化领域一般采用PLC 控制的系统,不同的PLC 生产公司提供自己解决方案的技术节点控制技术,包括提供传感器(超过1000 个模拟量和二进制传感器)、重量系统和连续分度计,从PID 控制的解决方案到机器的直接控制。

2)PLC 生产公司提供的夹具分离控制是基于ADIS 模块控制系统,主要采用的脉动形式为:简单脉动,其中每分钟的脉冲速率可以控制,或者以秒为单位设置的循环周期的多个脉动。现有的控制系统还允许进一步的控制回路:床面高程的自动控制、夹具现场收集器的气压控制和底部水流控制。其中喷水工艺的自动化使清洁产品的收率提高了2%。

3)浮选过程是根据浮选精煤的灰分含量,用流量和输入原料的比质量进行校正,通过投加浮选剂来控制浮选过程。RS 寄存器作为主控电路的稳定元件[4],通过控制浮选精煤的输出来调节浮选机中的液位。

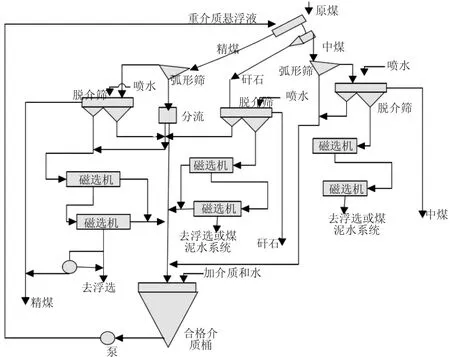

如图1 所示为选煤工艺基本流程,选煤厂生产过程要根据企业实际情况、浮选机类型、污泥管理和脱水系统的要求而定。

图1 选煤工艺基本流程

1.2 调度控制水平

调度控制水平覆盖整个工艺过程的控制。选煤厂的关键工艺是生产煤的重点质量参数,应符合合同要求(最重要的质量参数是灰分和含水量)。在这个控制层次的自动化领域,本文所设计的集中控制系统更加应该符合客户合同的服务要求。

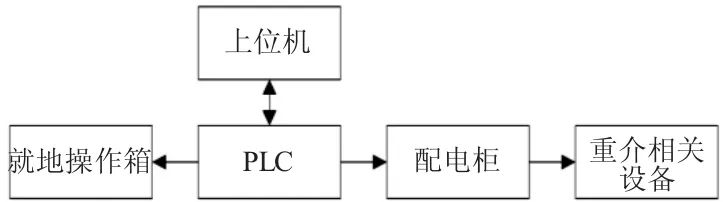

目前使用的是第三代选煤厂信息系统。选煤厂信息系统采用模块化结构,具有多个软件层。模块化的应用使得当技术发生变化时,系统能够及时地在参数方面做出调整。集中控制系统的软件层包括数据采集层、数据处理层、数据库层、警告层、用户接口层、系统层和通信层[5],使软件易于维护和修改。根据目前软件调度控制技术,设计出集中控制系统结构图,如下页图2 所示。

图2 集中控制系统设计结构图

2 选煤集中控制系统的改造、安装和调试

2.1 设备的自动化改造

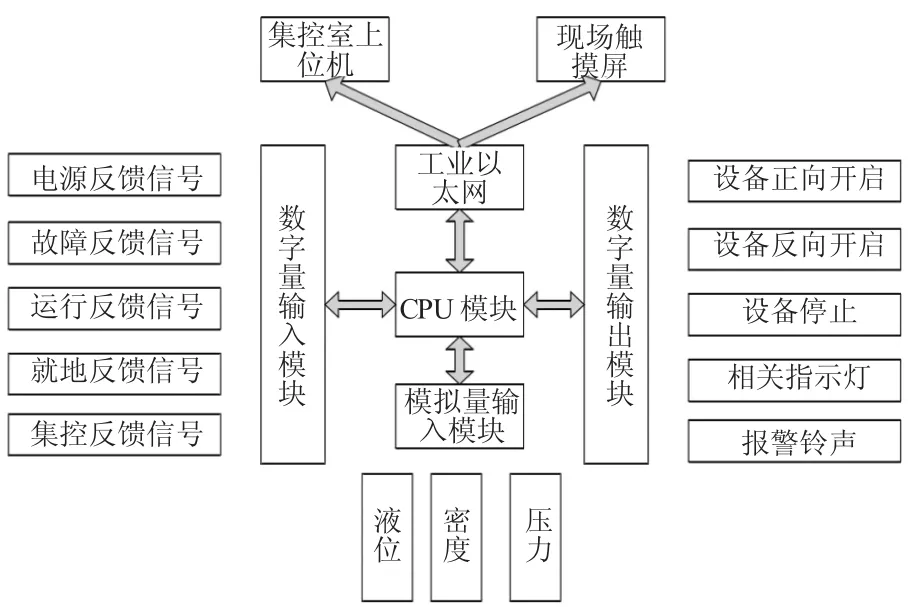

针对于选煤过程的设备自动化改造中,集中控制系统对传统的DMAC-II 自动控制系统进行了改进和升级,解决了当前重介质洗涤过程中介质消耗大、在线监测和参数调整等问题。系统改为IPC 加PLC 形式。在合格的介质泵排放管道中,增加9 套磁含量表,加强在线检测煤泥含量。增加3 套溜槽取样机,在不同宽度皮带北侧安装一条皮带,输送采集的重介质洁净煤。新增3 台X 射线灰分分析仪,分别检测各系统重介质洁净煤灰分[6]。并联阀和串联介质阀电液闸阀接入集中控制,实现串联介质量远程控制,如图3 所示。

图3 远程控制电路设计图

此外,在PLC 技术应用于选煤工艺后,由传统的手动加药形式转变为自动加药形式,如图4 所示。以实际流量和浓度变化为依据自动调整加药量,既提高了洁净煤泥的生产效率,又有效避免了煤泥水系统问题和漂浮“后窜”问题。

图4 以PLC 为核心的自动控制原理框架图

2.2 增加浮选智能控制设备

1)增加浆液灰分检测仪,根据现场生产情况,通过对精煤的检测,根据精煤灰分调整试剂系统,提高精煤的提取率,确保精煤灰分做到国际化监测标准。本次集中控制系统增加2 台在线精煤灰分检测仪,每台精煤矿浆灰分仪交替检测2 台浮选机精煤灰分,检测时间约10 min。在具体应用中,为了充分利用浮选精煤灰分检测数据,应根据实际生产情况确定浮选时间间隔的调整。

2)增加药剂的乳化装置和定量加药装置,取代传统的手动控制阀加药。根据投料和产品参数,反馈给药系统的最优药剂方案。药剂系统根据浮选机的输入量,对物料流量和浓度等参数进行实时调整。

2.3 自动化技术设备安装

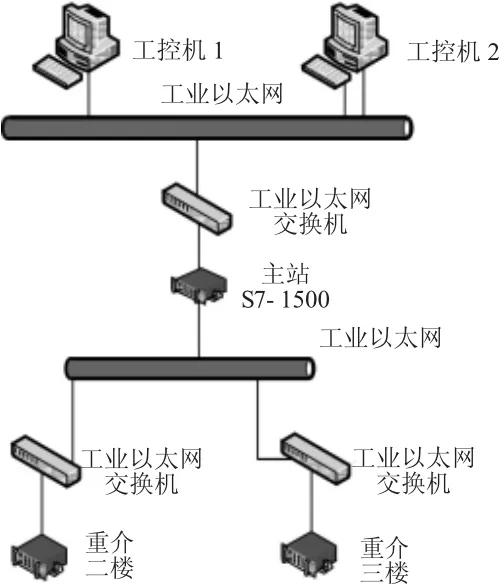

在集控室增加两台工控机设备,并在两台工控机设备上安装DMAC-II 型重介质工艺参数自动控制软件,STEP7V5.3 编程软件,自动浮选药剂投加控制软件。选用型号为S7-300 的PLC 可编程装置,安装在工控机设备上,PLC 根据实际需要进行编程。同时,增加网络设备,借助工业以太网,将重介质工艺参数自动监控系统,集控自动系统,浮选药剂投加自动控制系统连接在同一网段,如图5 所示。

图5 通信网络结构图

3 集中控制系统测试结果分析

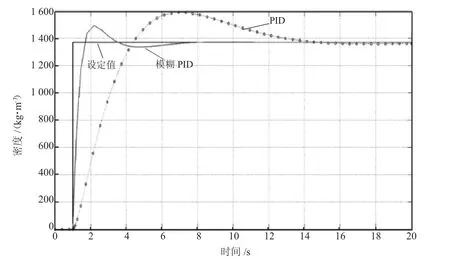

采用Matlab 软件对设计出的集中式控制进行Simulink 仿真计算,按照实际工况条件在仿真软件中设定相应的参数。设定给定重介质悬浮液密度初始值为1370 kg/m3,采用PID 模糊的控制算法,利用PID控制器进行技术,仿真结果如图6 所示。

图6 集中式控制系统的PID 控制器仿真曲线图

从仿真结果可以看到,模糊PID 在8 s 左右的时间内快速跟踪给定信号,并调节密度达到给定值,而PID 控制器需要在14 s 之后才能稳定。而且从上页图6 中可得,模糊PID 的峰值在1500 kg/m3,而PID 的峰值为1600 kg/m3,模糊PID 超调量要小于PID 的超调量。因此,模糊PID 控制器与传统PID 控制相比较,发挥了模糊控制和PID 控制的特点,说明集中式控制系统采用模糊控制算法的响应时间短、超调量小、稳态精度高、动态性能好,可很好地适应被控对象,满足实际控制需求。按照仿真计算程序和设计思路,制造出系统的实物设备能够满足实际的工程需要。

4 结语

某选煤厂自动化和控制系统的集中一体化功能的实现在目前在所有选煤厂的控制系统上都体现了很高的水平。研发的集中式控制系统实现了生产过程模块化,具有可扩展性,提升了系统的广泛性和实用性。该系统完全涵盖了选煤厂生产管理的需要,节省了生产费用,改善了技术流程。集中式控制系统也在洗煤生产线中成为选煤厂工艺流程调度监督控制系统的一部分。这将对选煤厂的生产效率、生产质量和生产安全起到良好的保障作用,进一步提高选煤厂的经济效益。