煤矿装车站给料系统技术改造

李琳芸

(山西潞安环保能源开发股份有限公司王庄煤矿, 山西 长治 046031)

引言

煤矿装车站给料系统主要起到从储料仓内持续定时将块状及颗粒状煤料输送至指定装置的作用,同时对煤料进行粗筛分。我国当前电磁振动给料系统已经在各大煤矿推广应用,但是普遍存在设备体积小、故障率高、噪声大、给料量有限、运行效率低下等问题,物料输送及给料过程中的振动参数受物料性能影响较大,为此,必须针对煤矿精煤运输实际,推进给料系统改造和性能优化升级。

1 煤矿装车站给料系统概述

王庄煤矿装车站原给料系统是手动拉杆系统,且各仓位配备两套手动拉杆和四个溜槽,装车开始后先将车皮调运至装煤仓下,并由操作人员在所对应的煤仓下拉动手动拉杆,使煤料经由溜槽后顺利装进车皮中。如此循环操作,直至煤仓内煤料装车完成。若煤仓内煤料因潮湿等原因而存在下煤困难,必须增派一名操作人员捣仓,这种情况下装满一个车皮耗时约5~8 min[1]。装车结束后还要通过机车牵引至磅房过磅,对于未达到或超出装载要求的情况,还应通过抓斗添加或抓出,并由平车器重新平整,最终达到所要求的给煤量。以上煤矿装车站给料系统装车速度缓慢,效率低下,无法达到煤矿车辆使用时间要求,并使洗煤生产费用大大增加。

王庄煤矿改建及设备升级后其装车站给料系统主要采用的是兖州市量子科技有限公司所生产的GLD2000/5.5/S 型甲带给料机,该型号给料机激振器主要由两台电动机驱动并带动给料槽顺着倾斜向循环往复振动,完成给料。当给料槽振动过程中加速度垂直分量超出重力加速度时,给料槽内煤料被抛起,沿抛物线轨迹跳跃运动。在激振源持续不断激振的过程中,给料槽同时连续不断振动,煤料也会以该状态不断前进,完成给煤过程。该给料系统给料槽的固定通过4 个吊挂钢丝绳完成,溜槽闸板则由盘式制动装置机齿轮传动控制。

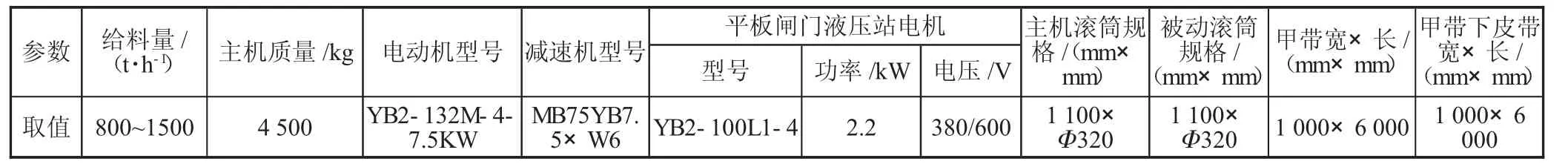

该煤矿装车站给料机按照电机自同步分离拖动设计,箱式激振器结构简单,可大大降低运行过程中的能耗和噪声,提升处理能力,延长系统使用寿命。该型号甲带给料机也能改为变频调速系统,通过无极调节给煤过程,对系统进行自动控制[2]。GLD2000/5.5/S型甲带给料机性能参数具体见表1。

表1 GLD2000/5.5/S 型甲带给料机性能参数

该煤矿装车站给料系统中GLD2000/5.5/S 型甲带给料机溜槽为全吊设计,因钢丝绳高负荷持续运行、给料口距离皮带间容易漏煤、溜槽闸板盘式可控装置易发生锈蚀,故其运行中出现故障的可能性较大。而且,GLD2000/5.5/S 型甲带给料机主要依据脉冲原理进行给料量控制,并通过甲带给料机启动次数的调整以调节给煤速度,故给煤量不稳定,调控难度大。

2 煤矿装车站给料系统技术改造措施

2.1 甲带给料机吊挂钢丝网改造

GLD2000/5.5/S 型甲带给料机溜槽为全吊形式设计,给料时因激振器的影响,使钢丝绳负荷情况变动较大,应力集中,吊挂螺丝磨损严重。结合甲带给料机作用原理及现场考察,可以增设橡胶套,充分利用橡胶材料的高弹性、高抗磨性和高抗震性,以使金属接触部位冲击力及磨损程度有效减轻,延长吊挂螺丝使用寿命。此外,还应将溜槽吊装形式改为后座式,只需在其运行过程中定期检查橡胶套的磨损情况并及时更换,从而避免钢丝绳过度磨损和更换。

甲带给料机出料口和皮带之间存在5 cm 的间距,在给料装车时很容易发生漏料、溢料,频繁落料十分不利于皮带机稳定运行,为此,应将1 块1 cm 厚的舌板增设在甲带给料机出料口与皮带之间2 cm 处,起到杜绝溢料及引流落料的作用。

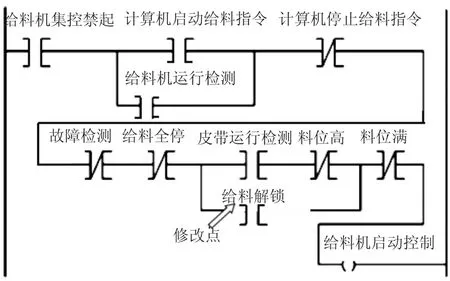

2.2 甲带给料机与输送皮带控制改造

GLD2000/5.5/S 型给料系统采用继电器- 接触器电控系统以及集中- 就地联合控制方式。集控模式主要采用PLC 逻辑运算,且给料机和皮带输送机之间未设置电气连锁,如遇皮带机急停,且给料机未停的情形,必将造成皮带压埋、溢料。为此,应当从软硬件角度改造甲带给料机和输送皮带控制系统:软件方面应修改控制程序,设置其与皮带机之间的电气连锁;硬件方面则应连接给料机控制电源和皮带机接触器常开触点,以形成闭锁结构。甲带给料机给料系统控制程序修改具体如图1 所示,修改后,给料系统便与皮带机形成闭锁结构[3]。

图1 给料系统技术改造后的控制程序

硬件修改后,若皮带机运行过程停止,则PLC 会借助软件逻辑关系,切断给料系统输出继电器,使甲带给料机随即停机。上述过程中,接触器常开触头会自动将给料系统控制电源切断,达到安全稳定停机的目的。

2.3 甲带给料机溜槽液压闸板控制改进

甲带给料机制动装置为盘式可控型,并通过人工方式旋转溜槽闸板,再间接通过齿轮传动后开启闸板,这种制动装置很容易磨损生锈,养护难度大,机械故障频繁,导致给料系统闸板无法正常启闭,影响正常给料,甚至增大皮带机负荷,不利于相关设备安全运行。为此,本研究考虑将原盘式机械控制结构调整为液压油缸闸板控制。具体而言,建议采用额定工作电压380/660 V 的B2-100L2-4 型油泵电机,并借助液压电磁阀门进行档位调整和控制,进而实现对闸板开度、下泄煤量等的调控,保证系统稳定均匀给料。避免改造前因给煤量过大而使皮带机荷载过重、给煤量不足而影响装车效率等问题的发生,确保煤矿装车给料系统性能稳定。完成上述改造后,还可以以手动方式通过液压电磁阀控制溜槽闸板启闭。

3 结语

在手动拉杆装煤方式下,装煤效率低下,煤量计量不准确,过磅称重过程存在添加或抓取等繁琐操作。而煤矿改建及设备升级后采用的GLD2000/5.5/S型甲带给料机,虽然比原手动拉杆装煤方式先进,但仍然面临钢丝绳高负荷持续运行、给料口距离皮带间容易漏煤、溜槽闸板盘式可控装置易发生锈蚀、给煤量不稳定、调控难度大等问题。煤矿装车站给料系统结构及控制采用软硬件联合闭锁技术改造优化后,设备运行环境明显改善,电控系统运行的稳定性与可靠性提升,闸板控制方式调整为液压油缸方式,为煤矿精煤安全外运提供了保证,使煤矿企业经济效益大大提升。