煤矿综采工作面采煤机截割系统方案设计与应用

曹建东

(山西乡宁焦煤集团元甲煤业有限公司, 山西 临汾 042100)

引言

煤矿井下综采工作面采煤机控制系统的智能化是实现综采工作面无人化、少人化的关键因素。采煤机运行过程时的煤岩状态、采煤路线以及液压支架/刮板输送机的协同状态使得截割头运行轨迹不断变化设置,造成偏航,严重影响了采煤机截割工作效率。目前各科研机构主要采用红外、超声波、惯导等技术对采煤机截割轨迹进行循迹和定位[1-3],但存在实现难度大、累积误差大、价格高昂等问题。文章基于控制器以及伺服控制技术,建立并实现了采煤机截割系统方案,提高了采煤机截割头控制精度,提升运行了效率。

1 总体方案

根据煤矿综采工作面采煤机截割工艺流程,设计采煤机截割控制系统总体方案,如图1 所示。控制系统核心为PLC 控制器,分为HMI 模块、I/O 模块、供电电源模块、温度控制模块、X 轴/Y 轴/Z 轴伺服控制模块以及液压控制模块。根据控制系统总体设计方案,扩展PLC 控制器的模拟量、数字量输入输出模块共同构成PLC 控制系统。HMI 模块主要用于显示采煤机截割系统运行状态参数以及故障信息;I/O 模块为电截割系统的数字量输入、数字量输出、模拟量输入以及模拟量输出信号,如急停、复位、电动机启动、电动机停止、温度传感器数据、液位传感器数据、压力传感器数据等。供电电源模块为PLC 系统供电,电压等级为DC24 V。温度控制模块用于采煤机截割系统工作时的电机温度,避免出现温度过高、温度过低造成短路等安全事故。液压控制模块用于控制采煤机截割系统工作时油泵系统液压液位低于设定液位最低值时,需由PLC 控制系统控制补液泵开启完成补液过程,补液过程结束后关闭补液泵[4]。X 轴、Y 轴、Z 轴伺服控制模块用于控制截割头在X、Y、Z 方向上的移动速度和规律控制。

图1 综采工作面采煤机截割系统总体设计方案框图

2 硬件设计

煤矿综采工作面采煤机截割控制系统硬件设计框图见图2 所示,根据工艺以及总体设计要求,扩展数字量输入模块,涉及到的输入点如X/Y/Z 轴伺服电动机准备好、X/Y/Z 轴正负极限值等[5-6];扩展数字量输出模块,涉及到的输出点如急停、复位、点进、启动、停止等;扩展模拟量输入模块,涉及到的输入点如温度传感器信号、液位传感器信号等;扩展CAN 总线通信模块,完成PLC 控制系统与HMI 以及X/Y/Z 轴伺服电动机驱动器的通信。在该弱电系统中,还包括电源转换模块,如AC220 V 转DC24 V、AC220 V 转DC12 V。

图2 煤矿综采工作面采煤机截割控制系统硬件设计框图

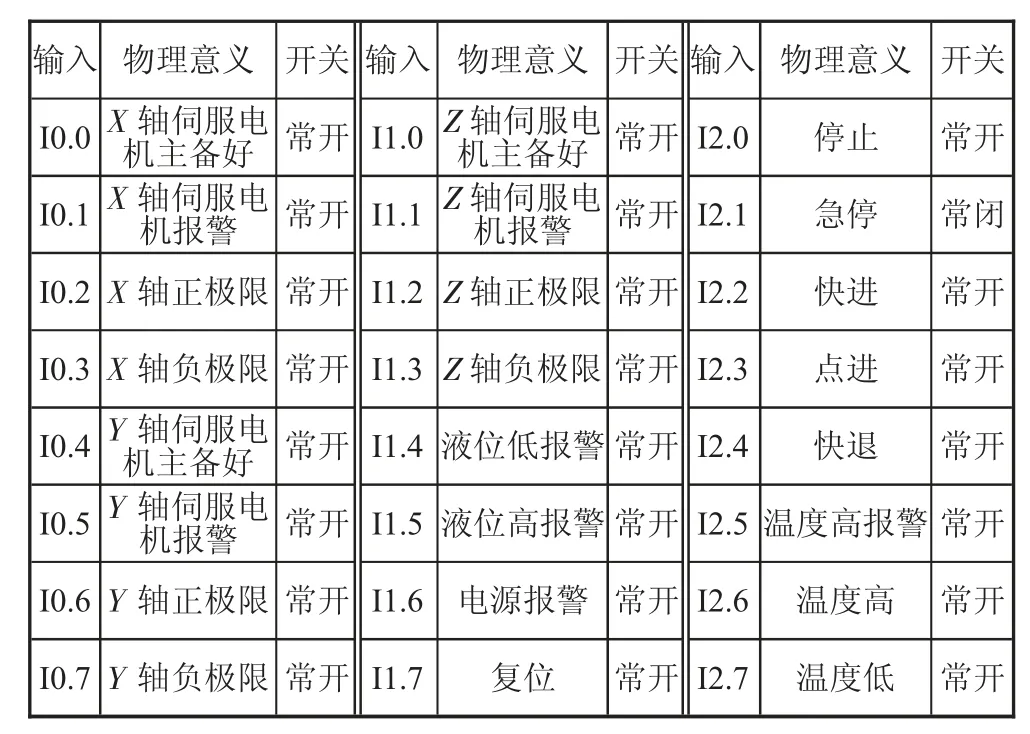

PLC 控制器选用的是BeckHoff CX8050 可扩展EL1008 数字量输入模块,一个模块有8 路输入点,扩展4 个EL1008 模块,地址分别为I0.0- I0.7、I1.0- I1.7 以及I2.0- I2.7 以及I3.0- I3.7,详细地址分配如表1 所示。表1 中的“常开”是指该输入点为常开节点,即在初始状态时,该节点为断开,该节点动作后,实际触点闭合。“常闭”是指该输入点为常闭节点,即在初始状态时,该节点闭合,该节点动作后,实际触点断开。如急停类节点为常闭节点,保护类节点(漏电闭锁、过热保护等)为常闭节点,其余的节点为常开节点。

表1 数字量输入点地址配置

3 软件设计

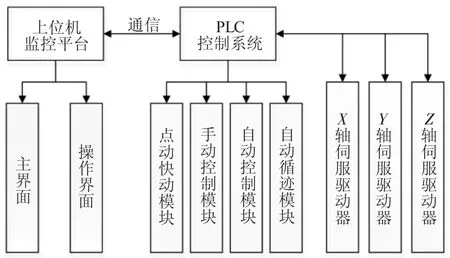

煤矿综采工作面采煤机截割控制系统软件总体设计框图见图3 所示,一共分为4 个程序部分,即上位机监控平台程序、CAN 通信程序、逻辑控制程序以及操作模式程序。上位机监控平台程序主要完成PLC控制系统与HMI 之间的数据传送以及显示,将采煤机截割系统运行过程中的状态信息、参数信息、故障信息在HMI 平台进行实时显示。CAN 通信程序主要完成PLC 控制器与X 轴、Y 轴以及Z 轴伺服电动机驱动器之间的指令、数据传送,由PLC 控制器以CAN总线通信模式完成对X 轴、Y 轴以及Z 轴伺服电动机的直接控制[7]。逻辑控制程序用于完成对采煤机截割头过程的逻辑控制,如电动机启动、点进、点退、横向位移、纵向位移以及故障报警等逻辑功能;操作模式程序主要完成对采煤机截割头的手动控制、自动控制、循迹运行等操作模式的控制和切换。

图3 煤矿综采工作面采煤机截割控制系统软件设计

煤矿综采工作面采煤机截割控制系统软件模块划分划分为初始化模块、逻辑控制模块、通信模块、模拟量处理模块、保护模块、报警模块以及HMI 模块8个部分。初始化模块用于完成对软件程序中用到的内存、定时器、计数器、数组等进行赋0 或者赋定值操作。逻辑控制模块主要完成对工件加工时的顺序控制、数字输入量延时控制、传感器数值判断控制等。CAN 同通信模块主要完成PLC 控制器与HMI 监控平台、X/Y/Z 轴伺服驱动器的CAN 通信连接的建立、维护、修改以及数据/指令传输。模拟量处理模块主要完成对温度传感器、液位传感器数据的周期性采集、滤波以及数据正确性判断,保证采集到的模拟量数据的有效性和正确性。保护模块主要完成对控制系统的保护功能,如过压、过热、漏电等,当发生上述情况时,需及时通知PLC 控制器并采用的相应的措施,如停机等操作。操作模式控制模块主要完成对手动控制、自动控制、自动循迹等控制模式的切换和实施。报警模块主要完成系统报警和故障显示功能并在HMI监控平台上进行实时显示。HMI 模块主要完成采煤机截割头运行状态、参数设置、故障信息、位置信息等数据的显示,以CAN 总线通信模式获取PLC 控制器传送的数据。

在PLC 控制器与人机界面eMT3070B 进行CAN通信时,需要将数据与人机界面上的位点地址进行一一对应。PLC 主站控制器与监控平台之间以CAN 通信方式实现数据和控制指令的传递。采用CAN2.0B协议,设置波特率为250 kbit/s,帧格式为标准帧格式,HMI 监控平台的节点号为2。PLC 主站控制器与监控平台的CAN 通信协议格式定义见表2。

表2 PLC 控制器与HMI 监控平台CAN 通信协议格式定义

4 应用效果

为验证设计并实现的煤矿综采工作面采煤机截割系统方案的正确性和适用性,以低矮型MG110/265-BDW 电驱型采煤机为试验对象,从2021年3—9 月进行工业试验。试验中发现,应用该截割系统控制方案后,采煤机截割头运行轨迹能按照设计轨迹行进,X 轴方向系统误差保持在2%以下,Y 轴方向系统误差保持在2.3%以下,Z 轴方向系统误差保持在2.2%以下,截割头实时定位误差保持在2.7%以下,大大提高了采煤机截割头控制精度,提升了采煤机运行效率。

5 结论

1)设计以BeckHoff CX8050 控制器为核心的采煤机截割系统总体、硬件、软件设计方案,并可完成截割头轨迹的手动、自动以及循迹三种控制模式。

2)建立采煤机截割系统监控平台,以CAN 总线通信方式实现PLC控制器与HIM监控平台数据的实时交互,增强了采煤机截割控制系统的可视性和友好性。

3)采煤机截割控制系统的发展方向为智能化、信息化以及网络化。