动车组车钩缓冲装置橡胶缓冲器失效机理分析及优化*

郑 伟 闫立志 张泽云 鲁青君 王金莎

(中车青岛四方机车车辆股份有限公司, 266111, 青岛∥第一作者, 正高级工程师)

车钩缓冲装置是保证动车组运行安全性和舒适性的核心部件之一。按照目前动车组车钩缓冲装置的检修要求,车钩缓冲装置必须在运行120万km(约3年)后返厂分解更换橡胶缓冲器[1],该检修要求成为延长动车组检修周期的最大障碍。因此,研究动车组车钩缓冲装置橡胶缓冲器的失效机理,在此基础上优化、改进橡胶缓冲器性能,对延长车钩缓冲装置的检修周期具有重要的实际应用价值。

1 动车组车钩缓冲装置橡胶缓冲器的功能及原理

车钩缓冲装置中橡胶缓冲器的主要作用是吸收列车连挂和运行过程中的列车低速冲击能量[2-3]。每套动车组车钩缓冲装置(见图1)包含2组橡胶缓冲器,其中,橡胶缓冲器1(GK666)主要用于吸收列车运行过程中拉伸方向的冲击能量,橡胶缓冲器2(GK667)主要用于吸收列车运行过程中压缩方向的冲击能量[4]。

图1 车钩缓冲装置结构Fig.1 Structure of coupler buffer device

2 橡胶缓冲器失效机理分析

根据CRH2型动车组在运行120万km后车钩缓冲装置中橡胶缓冲器的各项技术参数统计结果(见表1)分析,现有车钩缓冲装置中橡胶缓冲器失效的主要原因是车钩缓冲装置在运行120万km后,橡胶缓冲器的自由高检测值(静置24 h)超出其限值要求,导致橡胶缓冲器无法继续使用。

表1 CRH2型动车组运行120万km后橡胶缓冲器自由高统计结果

针对橡胶缓冲器在动车组列车运行过程中所承受的载荷变化特点、应用环境及橡胶的材料特性等3方面进行分析,导致橡胶缓冲器在运行120万km后自由高下降的可能因素主要有2个:一是橡胶缓冲器在列车运行过程中所承受的交变动态拉伸和压缩载荷导致橡胶缓冲器发生蠕变;二是由于橡胶缓冲器在列车运行过程中所处的环境因素导致的橡胶材料老化[5]。

为了进一步研究导致橡胶缓冲器自由高下降的主要原因,本文通过动载荷耐久试验和热老化试验,模拟橡胶缓冲器在列车实际运行过程中受到交变动态拉伸和压缩载荷的作用效果,以及其受到环境因素的影响。

为方便对比不同因素对橡胶缓冲器失效机理的影响,定义橡胶缓冲器蠕变量影响因子δ1为:

(1)

式中:

δ1——相同温度条件下,交变动载荷对橡胶缓冲器蠕变量影响因子;

h0——每100万次动态加载后橡胶缓冲器自由高相对其初始状态的变化量,mm;

h总——动车组运行120万km后橡胶缓冲器自由高相对其初始状态的变化量,mm。

定义橡胶缓冲器老化时间影响因子δ2为:

(2)

式中:

δ2——相同动载荷条件下,环境温度因素对橡胶缓冲器自由高达到指定高度时对应老化时间的影响因子;

t0——相同温度条件下,橡胶缓冲器自由高达到指定高度的时间与橡胶缓冲器失效时间(约3年)的时间差;

t——动车组列车运行120万km时所用的时间,即老化失效时间。

定义橡胶缓冲器失效影响因子δ=δ1+δ2,其中,δ代表不同因素的影响因子对橡胶缓冲器失效的作用大小。

2.1 橡胶缓冲器动载荷耐久试验

CRH2型动车组车钩缓冲装置中橡胶缓冲器的安装预压力约为63.7 kN,车钩缓冲装置在动车组实际运行过程中实测的最大车钩力约为100 kN。为了尽可能真实地模拟车钩缓冲装置在列车实际运行过程中承受的交变动态载荷,按照表2所示的动态载荷加载条件进行橡胶缓冲器的动载荷耐久试验[6]。橡胶缓冲器的动载荷耐久试验加载示意如图2所示。

表2 橡胶缓冲器动载荷耐久试验加载条件

a) 试验方案

b) 试验现场

在橡胶缓冲器动载荷耐久试验过程中,每完成100万次动态加载,将橡胶缓冲器拆下并静置24 h,测量其自由高,测试统计结果见表3。该试验条件下,由于环境温度相同(常温且时间较短),因此δ主要由δ1决定。

由表3可知,环境温度相同条件下,每100万次动态加载后,橡胶缓冲器自由高随着动态加载次数的增加而缓慢下降;在加载300万次后,自由高基本趋于稳定,且远大于橡胶缓冲器的最小使用限度。

表3 每100万次动态加载后橡胶缓冲器自由高和δ统计结果

2.2 橡胶缓冲器热老化试验

选取橡胶缓冲器GK667,按照表4所示的试验条件和试验方法进行热老化试验。试验加载过程示意如图3所示。

表4 橡胶缓冲器GK667热老化试验条件

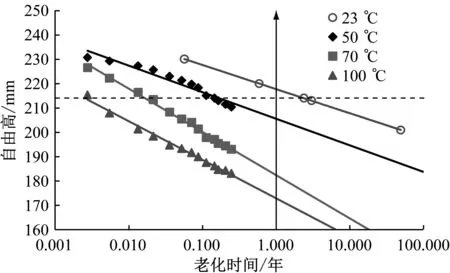

根据表4所示的热老化试验条件,记录橡胶缓冲器GK667在各种温度条件下的自由高,见表5。根据试验数据,利用阿伦尼乌斯方程计算橡胶缓冲器GK667在常温(23 ℃)条件下自由高与老化时间之间的对应关系,并绘制其变化曲线,如图4所示。该试验条件下,除环境温度不同外,缓冲器未施加动载荷,因此δ主要由δ2决定。

图3 橡胶缓冲器GK667热老化试验加载示意图Fig.3 Schematic diagram of thermal aging test loading of rubber draft gear GK667

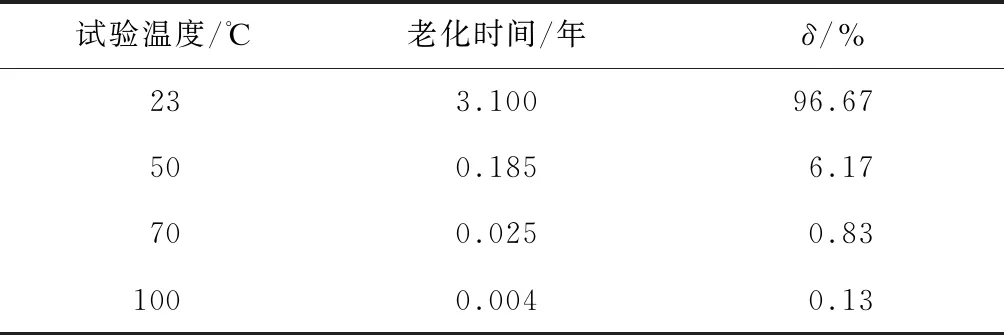

表5 橡胶缓冲器GK667自由高达到212.2 mm时对应的老化时间和δ

图4 橡胶缓冲器GK667自由高随老化时间变化曲线Fig.4 Curve of rubber draft gear GK667 free height changing over aging time

根据阿伦尼乌斯方程计算结果,在常温(23 ℃)条件下,橡胶缓冲器自由高达到其指定高度(212.2 mm)需约3.1年,该数据与动车组实际运行过程中橡胶缓冲器GK667自由高达到相同高度对应的老化时间基本吻合。

2.3 试验结果对比分析

通过对比分析橡胶缓冲器动载荷耐久试验数据和热老化试验数据,在环境温度相同的条件下,动载荷对δ的作用占比约为32.42%;在动载荷相同的条件下,环境温度对δ的作用占比约为96.67%。由此说明,动车组运行过程中由环境因素导致的橡胶材料老化是影响车钩缓冲装置中橡胶缓冲器失效的主要原因。

3 橡胶缓冲器性能优化及效果验证

针对现车橡胶缓冲器GK666和GK667的大蠕变特点,在保持橡胶缓冲器与现有动车组车体接口尺寸及技术参数不变的基础上,研发具有低蠕变性能的橡胶缓冲器GK666改良品和GK667改良品。

针对新研制的橡胶缓冲器GK666改良品和GK667改良品,在相同条件下分别进行动载荷耐久试验和热老化试验,以验证新研发的橡胶缓冲器是否满足取消120万km分解检修的要求。

3.1 优化后的橡胶缓冲器动载荷耐久试验

橡胶缓冲器GK666改良品和GK667改良品动载荷耐久试验加载过程如图2所示。动态载荷加载条件如表2所示。动车组现车运行里程与等效试验次数之间的对应关系如表6所示。试验完成后将橡胶缓冲器拆下并静置24 h,测量其自由高,测试统计结果见表7。

表6 动车组现车运行里程与等效试验次数对应关系表

表7 橡胶缓冲器改良品动态加载后的自由高

3.2 优化后的橡胶缓冲器热老化试验

橡胶缓冲器GK667改良品的老化试验条件如表4所示。试验加载示意如图3所示。试验结果如表8所示。

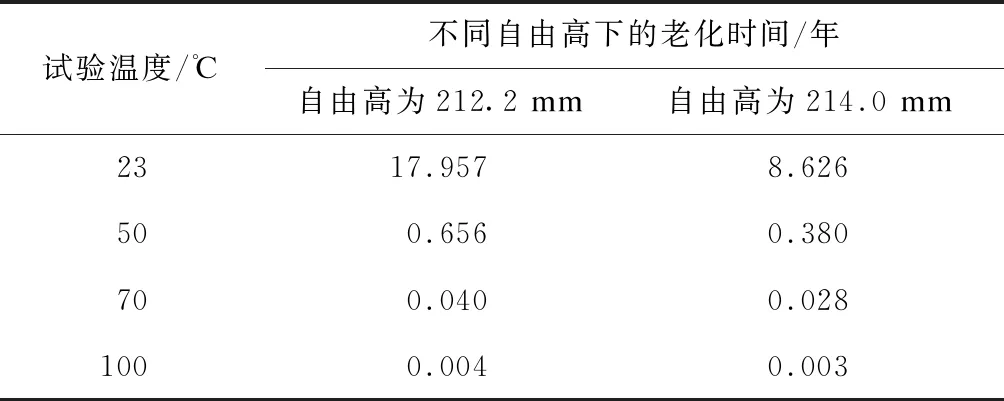

表8 橡胶缓冲器GK667改良品自由高达到指定高度时对应的老化时间

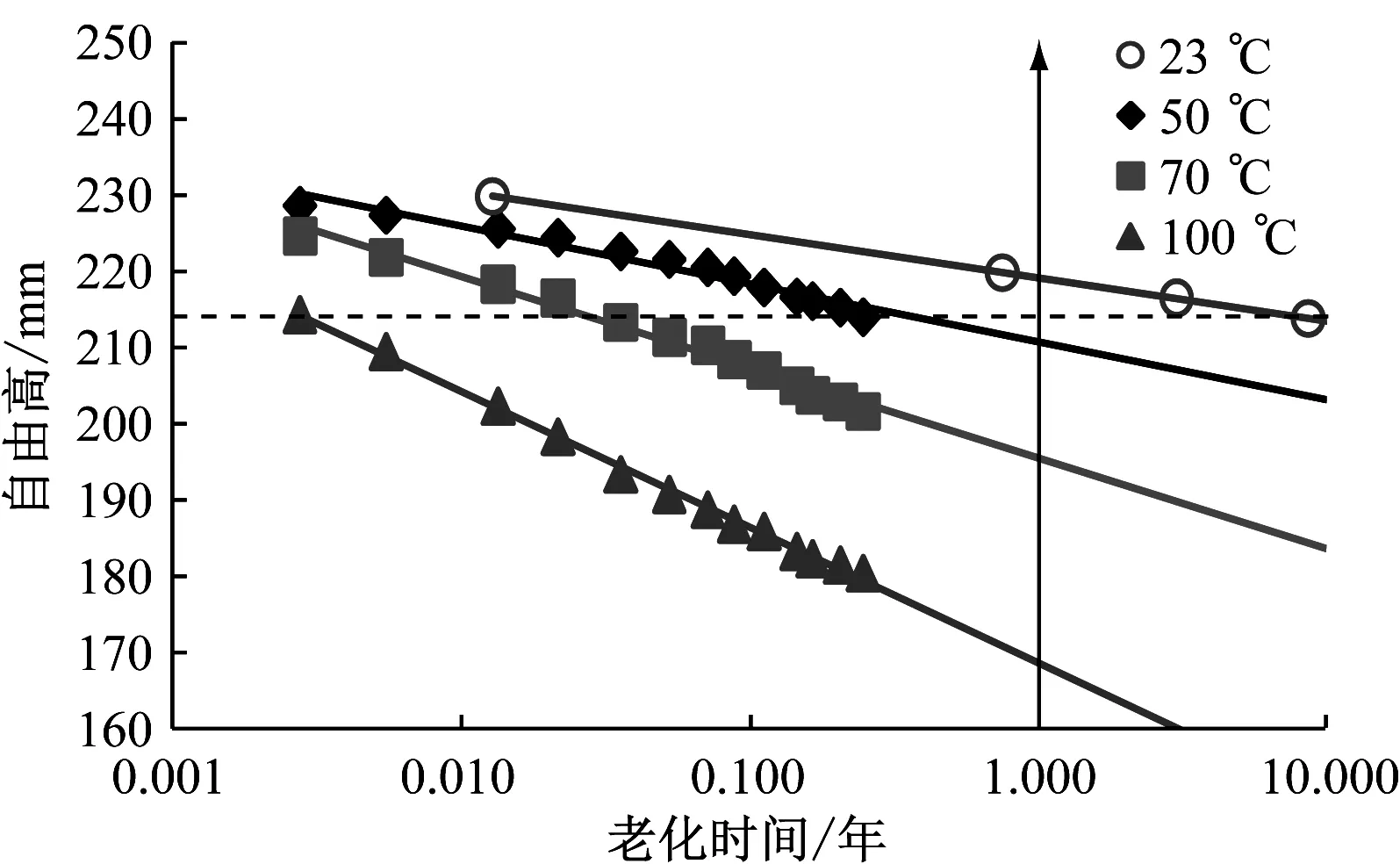

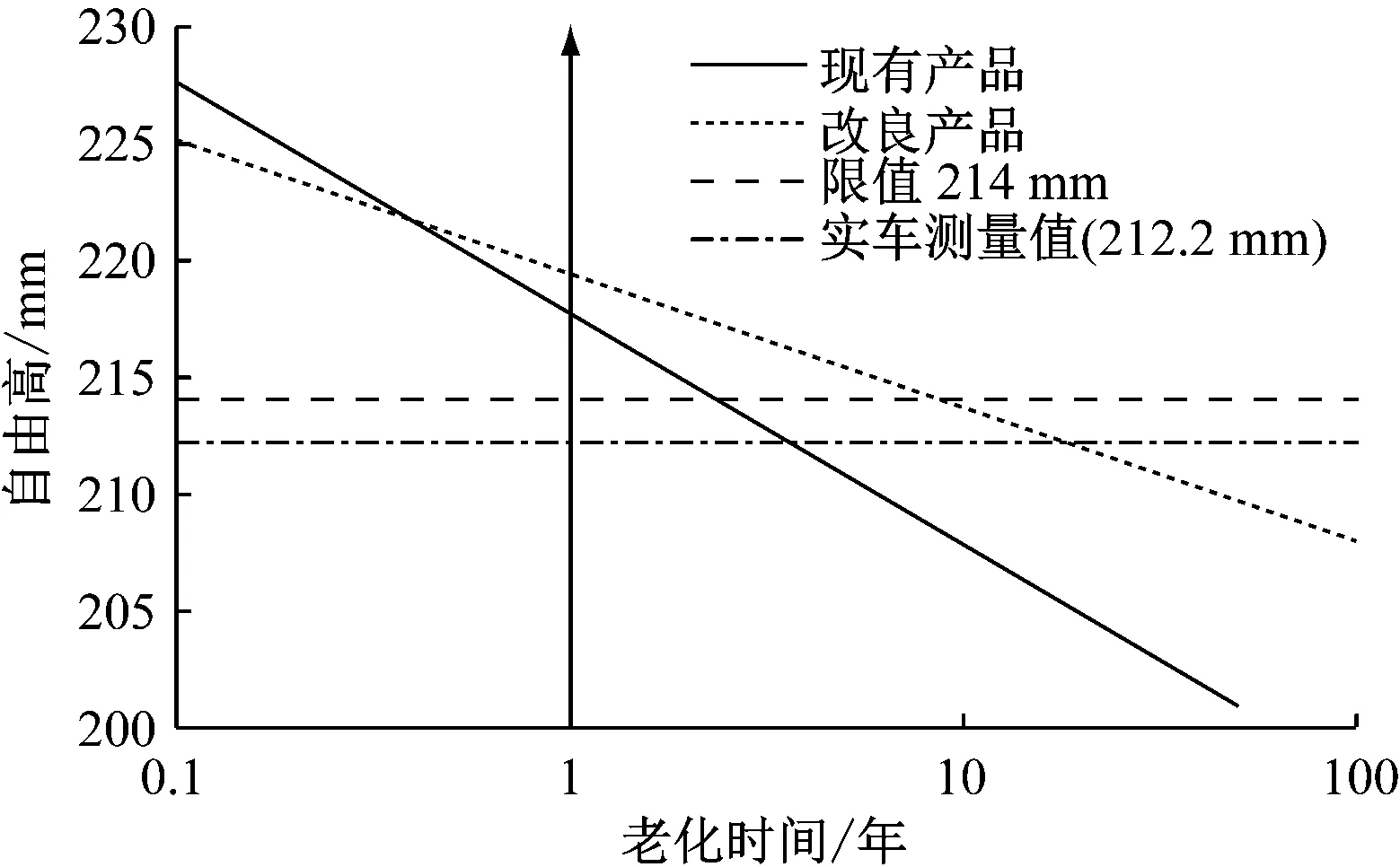

根据试验数据,利用阿伦尼乌斯方程计算在常温(23 ℃)条件下橡胶缓冲器GK667改良品的自由高与老化时间之间的对应关系,并绘制其变化曲线,如图5所示。橡胶缓冲器现有产品GK667和GK667改良品自由高随老化时间变化曲线如图6所示。

图5 橡胶缓冲器GK667改良品自由高随老化时间变化曲线Fig.5 Curve of modified rubber buffer GK667 free height changing over aging time

注:试验温度为23 ℃。图6 橡胶缓冲器GK667和GK667改良品自由高随老化时间变化曲线Fig.6 Curve of common and modified rubber buffer GK667 free heights changing over aging time

根据阿伦尼乌斯方程计算结果,在常温(23 ℃)条件下橡胶缓冲器GK667改良品的自由高达到其指定高度212.2 mm约需17.957年,达到其限值214 mm约需8.626年,大于动车组实际运行240万km对应的等效时间(6年)。因此,改良后的橡胶缓冲器满足车钩缓冲装置取消动车组运行120万km后分解检修的要求。

4 结论

1) 现有橡胶缓冲器产品失效是动载荷和老化因素共同作用的结果,但老化因素是造成橡胶缓冲器自由高下降的主要原因。

2) 相较现有橡胶缓冲器产品,改良后的橡胶缓冲器产品对动载荷的耐久性能试验效果不明显,但对环境的耐老化性能试验效果显著。

3) 改良后的橡胶缓冲器产品在试验状态下自由高达到其限值214 mm的时间约为8.5年,满足车钩缓冲装置取消动车组运行120万km分解检修的要求。