土工格栅与碎石土混合料界面作用的大型直剪试验研究

王家全 ,祁航翔 ,黄世斌 ,唐 毅

(1.广西科技大学土木建筑工程学院, 广西 柳州 545006;2.广西壮族自治区岩土灾变与生态治理工程研究中心, 广西 柳州 545006)

土工格栅作为一种新型的土工合成材料,具有强度高、蠕变小、能适应各类环境土壤等优点,被广泛运用于各类加筋土工程中[1],已有学者研究表明土中加筋能显著提高加筋复合体的承载力及稳定性[2],而加筋体结构主要是由填料和筋材这两种材料构成,筋土界面的相互作用对工程的安全性与稳定性有着直接的影响[3],界面参数是加筋土结构设计最关键的技术指标[4-5]。对于筋土界面摩擦特性的研究最常见的是进行室内拉拔试验和直剪试验[6-7]。

目前,国内外众多学者通过拉拔试验和直剪试验对筋土界面的摩擦特性展开了大量的研究,得到了许多有益的结论。在试验方面,国内外众多学者通过改变试验加载方式(拉拔速率/剪切速率、法向应力)、试验填料、筋材类型等进行了一系列室内界面试验,得到了许多有益的结论,徐超等[8]通过改变土工格栅纵横肋百分比,得到了拉拔过程中横肋和纵肋对总拉拔力的贡献和变化规律。Zhou等[9]以土工格栅和砂土为试验材料,借助数字摄影测量和显微图像分析,发现筋土界面剪切带的厚度随着法向应力的增加而增加,筋土界面剪切带厚度呈不对称分布。王协群等[10]通过直剪试验探讨了格栅及填料类型、压实度、含水率及剪切速率对筋土直剪界面特性的影响,并建立了能够分别对格栅中的横肋-土和纵肋-土界面强度进行单独量化评价的模型。王家全等[11]通过大型直剪试验并结合土体变形无标点量测技术对筋土界面的摩擦特性进行了宏细观研究,得出在筋土界面(6~8)D50粒径厚度范围内,界面颗粒以旋转和平动方式同时位移,该范围外颗粒以平动方式沿剪切方向位移,且位移较小。Mosallanezhad等[12]针对加锚格栅与未加锚格栅进行大型直剪试验,发现加锚土工格栅筋土界面的剪切应力较未加锚土工格栅提高了50%。郑俊杰等[13]采用三向土工格栅与砂土进行了0°和90°2个方向的拉拔试验,发现0°方向的拉拔性能优于90°,且界面摩擦角较大,但界面黏聚力则相反。靳静等[14]研究了单向土工格栅横肋间距对拉拔试验结果的影响,认为土工格栅横肋间距较小时拉拔曲线呈现出应变硬化的特征,随着横肋间距的增加,拉拔曲线由应变硬化向应变软化转化。刘开富等[15]通过直剪试验对土工格栅两侧分别为不同含水率粉质黏土及不同粒径石英砂的界面特性进行了研究,认为含水率接近最佳含水率时筋土界面的似摩擦角和似黏聚力最大,石英砂粒径对筋土界面抗剪强度的影响范围在±7%以内。Pant等[16]采用印度新德里达德里热电厂收集的底灰和粉煤灰作为填料,通过改变格栅横肋的数量进行拉拔试验,得出格栅横肋对拉拔力的贡献占总拉拔力的30%~60%,且随着法向应力的增大贡献更大。Namjoo等[17]采用3种不同D50相似性能的砂以及6种具有不同表面特征的筋材进行直剪试验,结果表明土与筋材之间的界面抗剪强度取决于砂土的粒径和筋材的类型。在数值模拟方面,Miao等[18]采用PFC3D颗粒流软件,模拟了不同颗粒形状的道砟对土工格栅的拉拔结果的影响,并讨论了宏观性能的差异和不同形状颗粒产生的颗粒响应。王志杰等[19]采用PFC2D软件,对刚性与柔性顶部边界条件下进行土工格栅拉拔试验模拟,认为拉拔位移较小时,刚性与柔性顶部边界条件对拉拔试验结果的影响可忽略不计,而当拉拔位移较大时,建议采用柔性顶部边界施加法向垂直荷载。在理论方面,刘续等[20]利用筋土界面间存在的抗剪刚度系数G及拉拔影响系数α,推导出拉拔过程中拉力沿筋材分布的公式和各点筋土的相对位移公式,只有在拉拔位移较小时才能成立,位移过大将不再适用。Zhu等[21]和Chen等[22]通过三参数模型推导了筋土界面轴力和剪应力在不同拉拔阶段的解析表达式。陈榕等[23]基于黏聚力模型模拟格栅横肋的被动阻抗作用,得出格栅横肋发挥的被动阻抗作用约占整体拉拔力的71%,且格栅横肋前的土体破坏模式与Jewell提出的冲剪破坏模式一致。

上述国内外学者主要从试验、理论、数值模拟等方面对筋土界面的摩擦特性进行了相关研究,试验填料以砂土和黏土为主,且粒径分布范围小,这与现场实际埋入的填料有很大的区别,在现场施工过程中,为了施工方便,往往就地取材,试验填料分布范围大且多为碎石土混合料。

目前针对现场施工过程中碎石土混合料与筋材界面相互作用的研究鲜有报道。基于此,本文以兰州至海口高速公路广西南宁经钦州至防城港段改扩建工程项目为背景,通过室内一系列大型直剪试验,分析了填土压实度、法向应力、剪切速率对土-格栅界面摩擦特性的影响,试验结果可为实际加筋土结构的设计提供重要的参考意义。

1 室内直剪试验概述

1.1 试验设备

试验所用设备为自行研制的直剪拉拔测试系统,该设备可以进行拉拔及直剪试验,试验仪器主要由试验盒、法向力液压系统、水平控制系统和数据采集系统4部分组成,如图1所示。本次试验采用直剪试验,直剪试验盒由剪切上盒和剪切下盒组成,剪切上盒的尺寸为600 mm×400 mm×400 mm(长×宽×高),剪切下盒的尺寸为800 mm×400 mm×400 mm(长×宽×高);法向力液压系统输出的竖向压力范围为0~300 kPa,通过油阀来控制法向应力的输出;水平控制系统由伺服电机、受力传感器、导杆、位移传感器组成,通过计算机控制剪切速率,剪切速率可选范围为0.2~20 mm/min,试验剪切位移范围为0~120 mm;试验数据由高精度的荷载和位移传感器及配套软件自动采集,试验结束后即可保存并导出数据。

图1 直剪试验设备Fig.1 Direct shear test equipment

1.2 试验材料

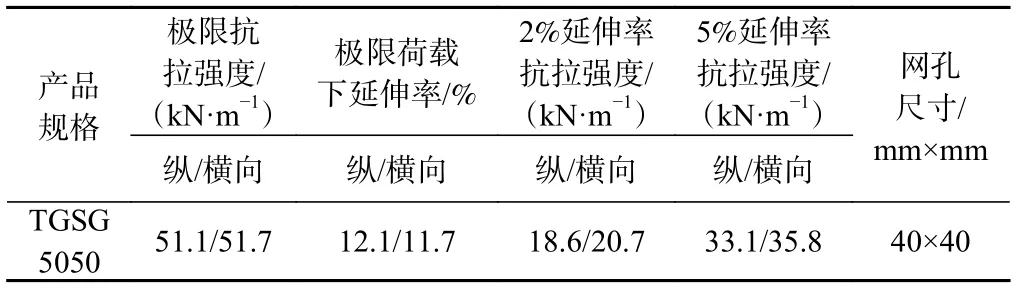

试验填料取自兰州至海口高速公路广西南宁经钦州至防城港K2130断面工程现场,土颗粒为黄色,充填物为碎石颗粒,为棱角状,如图2所示。通过室内筛分试验,填料的颗粒级配曲线如图3所示,碎石土混合料粒径范围为0~20 mm,其中土的质量占总质量的62.54%,碎石占37.46%,根据室内常规试验得到了碎石-土混合料的最大干密度ρd=1.94 g/cm3,最优含水率为10.4%。试验筋材采用高速公路K2130断面实际铺设的聚丙烯双向土工格栅,土工格栅的具体物理指标如表1所示。

表1 土工格栅的具体物理指标Table 1 Specific physical indicators of geogrids

图2 碎石土混合料Fig.2 Gravel-soil mixture

图3 填料颗粒级配曲线Fig.3 Particle gradation curve of filler

1.3 试验内容

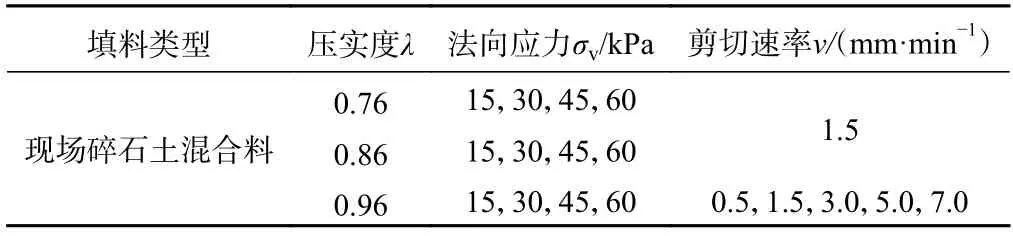

目前国内外研究剪切速率存在的主要问题一是选取的剪切速率范围小,二是相邻剪切速率之间间隔较大,鉴于此,本文以兰州至海口高速公路广西钦州至防城港段改扩建工程项目为背景,通过室内直剪试验,探讨了不同剪切速率、压实度、法向应力对碎石土混合料与格栅界面摩擦特性的影响,具体试验工况如表2所示,同时为了保证试验结果的正确性,对数据异常的工况进行了3组平行试验,其研究结果可为实际工程提供设计参数。

表2 试验方案Table 2 Test Schemes

2 筋土直剪界面计算公式与试验方法

2.1 界面计算公式

在试验过程中,筋土界面施加的作用力由3部分组成,一部分来自筋土界面以上填料自身的自重,一部分为施加的法向荷载,还有一部分为填料顶部加载板的自重。剪切过程中筋土界面上的法向应力σv可按式(1)计算。在筋材整体剪切过程中,剪切界面的摩阻力可认为均匀分布,其界面剪切强度可用式(2)表示。将剪切应力峰值与对应的法向应力进行线性拟合,可得到筋土直剪界面似黏聚力及似摩擦角,线性拟合关系可按式(3)表示:

式中,S=1.62;P为试样平行测量次数,3;n为拟合曲线得数据对总数,21(每个浓度测量3次,共18次);Cp为试样平行测量3次结果的平均值,23.46 μg/L;C¯为绘制标准曲线的标准溶液的总平均值,62.7 μg/mL。

式中:σv——法向应力/kPa;

P——筋土界面施加的作用力/kN;

A——剪切盒的水平面积/m2;

τ——界面剪切应力/kPa;

T——σv作用下的水平剪切阻力/kN;

L、B——剪切盒的长度和宽度/m;

τmax——界面剪切应力峰值/kPa;

c'——界面似黏聚力/kPa;

φ'——界面似摩擦角/(°)。

2.2 试验方法

试验时将填料按照规定的压实度从下至上分层压实装入下剪切盒内,每填完一层填料后用钢丝刷将表面刷毛,保证各土层之间层间结合,当填土略高于下剪切盒表面时将土工格栅平铺在下剪切盒表面并与后端夹具连接,然后安装上剪切盒,继续分层往上剪切盒内填土,分层压实到规定的压实度,达到规定压实度后平整土面,通过调节油阀将承压板放下,进行预压处理,预压结束后,设置试验各项参数并开始试验。当剪切应力出现峰值并趋于平稳或达到仪器剪切位移限值时结束试验。

3 筋土直剪界面试验结果分析

3.1 剪切速率对筋土直剪界面作用的影响

图4是不同剪切速率下筋土直剪界面剪切应力随剪切位移变化的关系曲线,从图4中可见,基本上剪切应力随着剪切位移的增加而不断增大,由于碎石土混合料与格栅界面强度发展曲线并没有明显的峰值,其中将剪切软化的曲线取剪切应力峰值为界面剪切强度,对于剪切硬化的曲线,以曲线出现明显拐点时剪切位移所对应的剪切应力作为其界面的剪切强度[24],后续界面强度取值亦按此进行确定。同时,不同剪切速率下的剪切应力与剪切位移曲线基本上均呈现出应变硬化的特征。从曲线的发展趋势来看,剪切位移较小时,剪切应力与剪切位移呈线性增长的趋势,随着剪切位移的增加,曲线增长速率变缓,但总体上还是呈现增大的趋势。由于不同剪切速率下的直剪曲线变化规律一致,故本文选择剪切速率v=0.5 mm/min的情况进行分析,从图4(a)可知,筋土直剪界面的剪切应力峰值随法向应力的增加而增大,当法向应力从15 kPa增加到60 kPa时,界面剪切应力峰值从46.80 kPa增加到68.33 kPa,增加了46.00%。这主要是在竖向荷载作用下土体被压缩,土颗粒与土颗粒之间的接触、土颗粒与格栅表面的摩擦以及土颗粒对格栅网孔的嵌锁和咬合作用变强,从而导致剪切时阻力增大,故表现出剪切应力峰值随着法向应力的增加而增大。

图4 不同剪切速率下剪切应力与剪切位移的变化规律Fig.4 Variations of the shear stress and shear displacement under different shear rates

不同剪切速率下的剪切应力峰值如图5所示,从图5可以看出,相同法向应力下,不同剪切速率下的剪切应力峰值是呈现出波动变化,各法向应力下界面剪切应力峰值随着剪切速率的增加整体上表现出先增加后减小的趋势,说明剪切速率对界面剪切应力峰值有着一定影响,同时不难发现,随着剪切速率的增大,当剪切速率v=1.5 mm/min时,在该剪切速率下界面剪切应力峰值最大。分析其原因,这主要是因为剪切速率较低(v≤1.5 m/min)时,在剪切的过程中,土颗粒有充足的时间进行重新排列,使得土颗粒与格栅网孔发生嵌锁、咬合作用增强,从而使得界面剪切应力峰值增大。而当剪切速率较大(v≥3 mm/min)时,随着剪切的进行,土颗粒重新排列时间较短,土颗粒与格栅网孔的嵌锁、咬合作用变弱,故界面剪切应力峰值相对有所减小。

图5 不同剪切速率下的剪切应力峰值Fig.5 Peak shear stress at different shear rates

3.2 填料压实度对筋土直剪界面作用的影响

图6为不同压实度下剪切应力与剪切位移的关系曲线,由图6可知,不同压实度下的剪切应力与剪切位移曲线可分为2个阶段,第一阶段(剪切位移≤1 mm)为线性增长阶段,主要是剪切初期土体为抵抗相对位移而产生,此阶段的剪切应力急剧增大,但持续时间很短;第二阶段为非线性增长阶段,该阶段的剪切应力随剪切位移增长的速率相对第一阶段明显变得缓慢,但基本上表现出剪切应力随剪切位移的增加而增大,曲线呈现应变硬化的特征。

图6 不同压实度下剪切应力与剪切位移的变化规律Fig.6 Variations of the shear stress and shear displacement under different compaction degrees

将不同压实度下各法向应力的剪切应力峰值绘制到图7中,由图7可知,筋土直剪界面的剪切应力峰值随着填料压实度的提高而变大,在法向应力较低(σv≤30 kPa)时,剪切应力峰值随填料压实度的提高大体上呈线性快速增长的趋势,即呈正比例增长;而当法向应力σv>30 kPa时,随着填料压实度的提高,增长速率变得缓慢,呈折线增长趋势。分析其原因,在上部法向应力较大(σv>30 kPa)、且压实度不足(λ≤0.76)时,土体被渐渐压密,此时土体压实度发生变化,从而导致剪切应力峰值增大,故当压实度从0.76提高到0.86时,剪切应力峰值增长速率相对上部法向应力较低(σv≤30 kPa)时有所降低;而当填料压实度λ≥0.86时,虽然随着上部法向应力的增加,土体也会被压密,但相对压实度不足(λ≤0.76)的情况而言,压实度基本不会发生太大改变,当压实度从0.86提高到0.96时,剪切应力峰值增长速率相对于压实度不足情况有所提高,故呈现出折线增长趋势。

图7 不同压实度下的剪切应力峰值Fig.7 Peak shear stress under different compaction degrees

3.3 筋土直剪界面强度参数分析

根据《公路工程土工合成材料试验规程》(JTGE 50—2006)[25]及众多学者的研究结果采用莫尔-库伦准则对不同压实度下的界面剪切应力峰值进行线性拟合,拟合直线如图8所示,线性拟合相关系数R2均在0.93以上,说明拟合结果具有很好的可靠度,从图8中可以发现,筋土直剪界面的剪切应力峰值随着填料压实度和法向应力的增加而增大。

图8 不同压实度下的抗剪强度拟合直线Fig.8 Fitting lines of the shear strength under different compactness

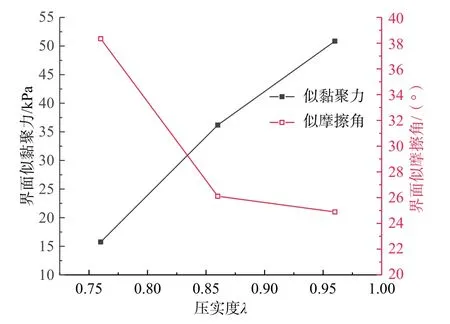

根据图8中线性拟合关系表达式可得直剪界面的强度参数。将不同压实度下的直剪界面强度参数界面似黏聚力和界面似摩擦角绘制到图9中。由图9可知,当填料压实度从0.76提高到0.96时,界面似黏聚力从15.745 kPa增长到50.850 kPa,增长了222.96%,界面似黏聚力呈现出随压实度的提高而增大;而界面似摩擦角从38.344°减小到24.891°,减小了35.09%,表现随压实度的提高而减小。其原因在于,随着压实度的提高,土颗粒与筋材之间的相互作用增强,而由此导致土颗粒相互错动较困难,故在剪切过程中界面处的土颗粒所需的阻力增大,整体黏聚力增强,因此导致界面似黏聚力随压实度的提高而增大;其界面似摩擦角随压实度的提高而减小,这是由于筋材与砂土的摩擦角一般大于砂土本身的内摩擦角,而筋材与黏土之间的摩擦角常常小于黏土本身的内摩擦角[26],初步判定是碎石土混合料粗颗粒分布不均匀导致。

图9 不同压实度下的界面参数变化规律Fig.9 Variations of interface parameters under different compaction degrees

图10为不同剪切速率下界面剪切应力峰值与法向应力的线性拟合关系,在剪切速率v≤3 mm/min时,线性拟合相关系数R2在0.94以上,而剪切速率v>3 mm/min时,线性拟合相关系数R2在0.90以下,表明拟合结果不具有代表性,因此本文只对剪切速率v≤3 mm/min时的界面强度参数进行分析。

图10 不同剪切速率下的抗剪强度拟合直线Fig.10 Shear strength fitting lines under different shear rates

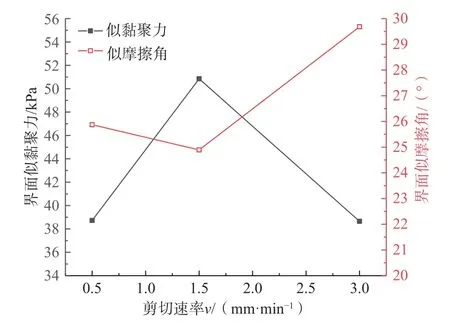

根据图10中剪切速率v≤3 mm/min时的线性拟合表达式,将得到的剪切速率v≤3 mm/min时的界面强度参数绘制在图11中。由图11可知,碎石土混合料与筋材界面似黏聚力随着剪切速率的增加呈现出先增后减的趋势;而界面似摩擦角随剪切速率的增加呈现出先减后增的趋势,但总体上表现出递增的趋势,其不同剪切速率下的界面似黏聚力与界面似摩擦角呈现出在一定范围内波动变化,波动范围分别为38.725~50.495 kPa、25.873°~29.683°。其主要原因在于剪切过程中,筋土界面附近会形成剪切带,土颗粒将重新排列。当剪切速率增大时,剪切带内的颗粒来不及重新排列,使得剪胀作用更加明显,从而导致界面摩擦角增大[10]。关于剪切速率对界面强度参数的影响,学者徐肖峰等[27]采用粗粒土进行不同剪切速率的直剪试验,表明随着剪切速率的增加,界面似黏聚力与界面似摩擦角在一定的范围内波动,没有明显的规律,而徐超等[28]采用石英砂进行不同速率的直剪试验,认为剪切速率不超过一定界限(如7.0 mm/min)时,其对直剪试验结果的影响可以忽略。可以看出不同学者针对不同试验填料得到的结论也不一样,其原因在于,筋土界面相互作用极其复杂,不仅和试验材料(筋材、试验填料)有关,还和试验加载方式(剪切速率、法向应力)有关。

图11 不同剪切速率下的界面参数变化规律Fig.11 Variations of interface parameters under different shear rates

3.4 筋土直剪界面破坏时对应的剪切位移

当剪切应力与剪切位移关系曲线出现峰值时,该峰值即为最大剪切应力,对应的剪切位移即为峰值剪切位移。而当关系曲线没有峰值出现时,也就是本文所出现的剪切应力随剪切位移的增大而增大,《公路工程土工合成材料试验规程》(JTGE 50—2006)[25]给出剪切位移量取剪切面积长度的10%时的剪切应力为最大剪切应力,按照规范可以直观简便得到峰值剪切应力及相应的剪切位移,但针对实际高速公路填土与筋材之间的剪切强度,按照规范规定进行的取值,对于大尺寸直剪模型箱,得到的结果偏差较大。因此根据已有学者的研究[24],取曲线出现明显的拐点作为筋土直剪界面的抗剪强度,将不同剪切速率、压实度、法向应力下的直剪曲线拐点处的剪切位移汇总到图12中。

图12 不同影响因素下的直剪曲线拐点处的剪切位移变化规律Fig.12 Variations of the shear displacement at the inflection point of direct shear curves under different influencing factors

由图12可知,不同压实度下拐点处的剪切位移分布在5~15 mm的范围内,且大多数集中在10 mm附近。不同剪切速率下拐点处的剪切位移总体上呈现出先增加后减小的趋势,剪切位移分布在2~11 mm的范围内,且大多集中在7 mm附近。表明不同试验条件下拐点处的剪切位移也会有所不同,综合考虑剪切速率、填料压实度及法向应力的影响,发现剪切位移大多集中在5~11 mm附近,相当于剪切面积长度的0.83%~1.83%。

4 结论

(1)现场碎石土混合料筋土直剪界面剪切特性研究表明,直剪界面剪切应力峰值随着填料压实度和法向应力的增加而增加;在较低法向应力下(σv≤30 kPa),剪切应力峰值随着压实度的增加呈现出线性快速增长的趋势,而当法向应力σv>30 kPa时,增长速率变得缓慢,呈现出折线增长趋势。

(2)不同剪切速率下的剪切应力与剪切位移曲线基本上均呈现出应变硬化的特征,界面剪切应力随着剪切速率的增加总体上呈现出先增后减的变化规律,其在剪切速率v=1.5 mm/min时界面剪切应力峰值最大。

(3)直剪界面强度参数随着填料压实度和剪切速率的增加变化规律存在差异;界面似黏聚力随压实度的增加而增大,而界面似摩擦角表现相反的趋势;随着剪切速率的增加,其在剪切速率v=1.5 mm/min下界面似黏聚力最大,界面似摩擦角最小。

(4)碎石土混合料与格栅直剪界面的直剪曲线呈现应变硬化特征,以直剪曲线的拐点作为峰值剪切应力,不同影响因素下拐点对应的剪切位移集中在5~11 mm附近,约为剪切面长度的0.83%~1.83%。