汽雾冷却下切削GH4169切削温度仿真与试验分析

冯新敏,董庆尚,胡景姝,王柏惠

(哈尔滨理工大学 机械动力工程学院,哈尔滨 150080)

GH4169具有高韧性、高强度、耐磨性、耐腐蚀性,被广泛的应用在航空航天等行业[1],但其在切削加工过程中存在切削温度高、切削力大、加工硬化严重、刀具易磨损等问题[2-3]。因此在GH4169切削加工过程中加入冷却润滑条件,降低切削温度、减小刀具磨损、提高刀具寿命尤为重要。传统浇筑式的冷却方法在切削加工过程中,由于切削液的用量大导致生产成本增加,环境污染以及对人体健康危害大[4-5]。需要在GH4169的切削加工中满足更好的冷却条件:冷却性能好、成本低、环保。

许多学者研究了切削GH4169不同的冷却方式对刀具寿命的影响。彭锐涛等[6]分别在浇筑式切削、干切削和定向内冷切削3种环境下切削高温合金,分析定向内冷车刀的切削性能。Rahman等[7]在铣削GH4169的试验中发现:微量润滑切削与干切削和浇筑式切削相比具有更好的润滑效果和冷却效果,在切削过程中能够有效地降低切削力。Polvorosa等[8]研究在GH4169切削过程中不同冷却剂压力对刀具磨损的现象。Musavi等[9]在切削液中加入纳米颗粒研究纳米流体对刀具磨损形貌的影响。Behera等[10]在高压冷却、低温冷却、微量润滑、纳米流体微量润滑下切削GH4169,分析GH4169的切削性能以及在切削过程中的刀具寿命。

还有学者研究了汽雾冷却技术。汽雾冷却技术是一种复杂、高效的冷却方式,影响其换热效果的因素非常多,包括流量、压力、雾滴的大小及其分布、雾滴的喷射速度及喷射角度等[11]。何立东、闫通海等[12-13]分别在干式、浇注式和汽雾冷却3种状态下进行车削试验观察切削温度、切削力和表面粗糙度的变化情况,结果发现汽雾冷却下的切削力、切削温度与其他两种切削方式相比有明显的下降趋势,在降低表面粗糙度值方面也优于其他两种切削方式。陈立德等[14]研究复合喷雾加工法在切削加工中的润滑冷却效果,探讨了喷雾方法在连续切削加工中的可行性,并通过试验发现复合喷雾冷却能够有效的降低切削温度,提高已加工表面质量减小刀具磨损。为了更深一步研究在GH4169切削过程中汽雾的冷却效果,以及汽雾流量、压力对切削温度的影响。本文运用试验和仿真相结合的方法,分析了切削GH4169时运用汽雾冷却的冷却效果,为汽雾冷却条件下切削GH4169汽雾参数的选取及优化提供依据。

1 汽雾冷却下GH4169切削温度的试验分析

1.1 试验方案

在切削速度为80 m/min、切深0.2 mm、进给量0.15 mm/r时,进行干式和汽雾冷却两种状态下的切削温度测量试验,将两种状态下的切削温度进行比较,分析汽雾的冷却效果;喷嘴与刀尖的距离为20 mm、高度为20 mm、角度为45°,在汽雾喷嘴与刀具间的距离和角度不变的情况下,改变汽雾的压力和流量,分析压力、流量对切削温度的影响,具体试验参数及试验结果见表3。

1.2 试验流程及试验设备型号

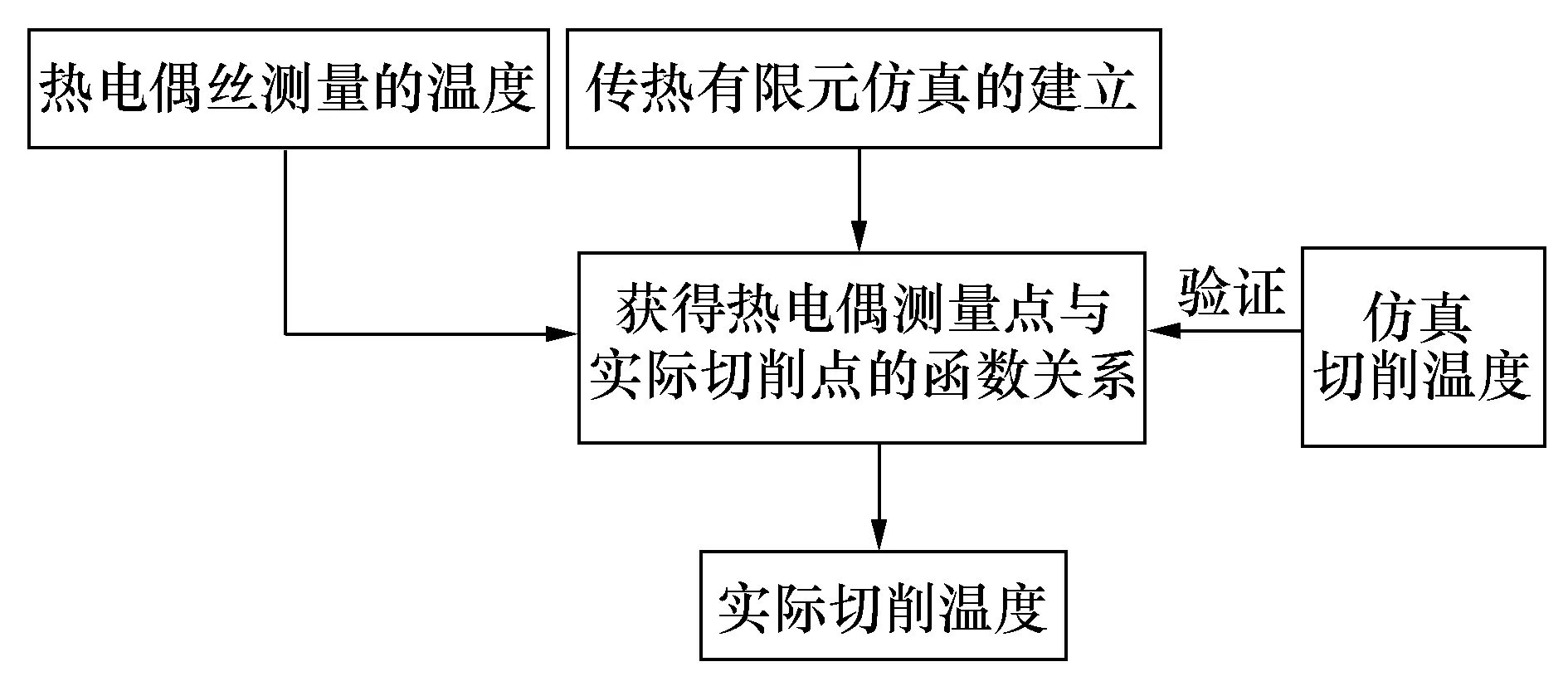

汽雾冷却车削GH4169试验流程如图1所示。

图1 试验流程图

将空气压缩机产生的气体和水箱中的切削液通过管道输入到汽雾冷却装置中,汽雾冷却装置中有压力阀和流量阀能够控制气体的压力和切削液的流量;汽雾冷却装置与喷嘴连接将汽雾喷射到切削区进行冷却;热电偶通过热电偶丝与切削刀具相连接;将热电偶采集的信号输入到数据采集系统中,进行数据的处理。

1.3 热电偶丝的安装

将热电偶丝埋入刀片中,需采用电火花加工的方式在刀片上打孔。盲孔的中心与刀片边缘距离为1.5 mm、深度为3 mm、直径为0.5 mm;如图2a)所示为电火花加工盲孔的过程。如图2b)将热电偶丝插入盲孔中,用树脂涂层固定,防止在切削过程中由于振动等因素影响测量结果。

图2 刀片测温点盲孔加及热电偶安装

1.4 切削温度的推导

如图3所示热电偶测量区与切削区有1 mm的距离,热电偶测量的温度并不是实际的切削温度,如果把热电偶测量区的温度当作实际的切削温度,会降低实际的切削温度值,因此运用导热反求法来获得实际的切削温度[15]。导热反求法是使用ANSYS软件对刀具进行建模,在切削区从低到高施加温度值,监测传递到热电偶测量区的温度值,通过数据拟合得到切削区温度值和热电偶测量区温度值之间的函数关系,最后将试验热电偶测得的温度值代入函数中,就能得到实际的切削温度;并用切削仿真软件对函数关系进行验证,导热反求法的流程图如图4所示。

图3 测量位置图

图4 导热反求法流程图

1.4.1 传热模型的建立

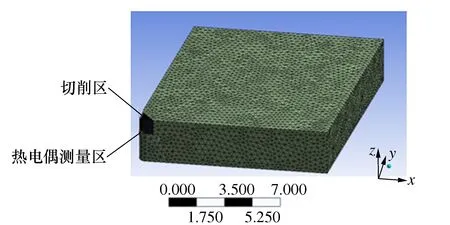

在切削的过程中不是整个刀片都参与切削,而是刀尖及其附近区域参与切削。如图5所示,在刀片上分割出0.7 mm×0.7 mm×1 mm的立方体,立方体的上表面作为切削区,将切削区产生的温度视为切削温度;立方体的下表面作为热电偶测量区。

图5 传热模型

在传热的过程中主要分析切割出小立方体的温度传递,所以将小立方体的网格进行细化,以提高计算精度。刀片的材料为硬质合金,通过查阅资料得出硬质合金的材料属性如表1所示。

表1 硬质合金材料属性

分别在切削区施加200 ℃、250 ℃、300 ℃、350 ℃的切削温度仿真进行计算,分别得出热电偶测量区的温度,如图6所示为切削温度为200 ℃时,热电偶测量区的温度为123.98 ℃,表2为余下传热结果。

图6 刀片温度变化云图

表2 传热结果

1.4.2 函数推导及验证

使用MATLAB软件进行数据拟合,将各组刀尖温度值和热电偶监测值输入后得到函数关系为

y=0.000 218 73x2+1.036 6x+68.684 1

(1)

式中:x为热电偶测量区的温度;y为切削区的切削温度。

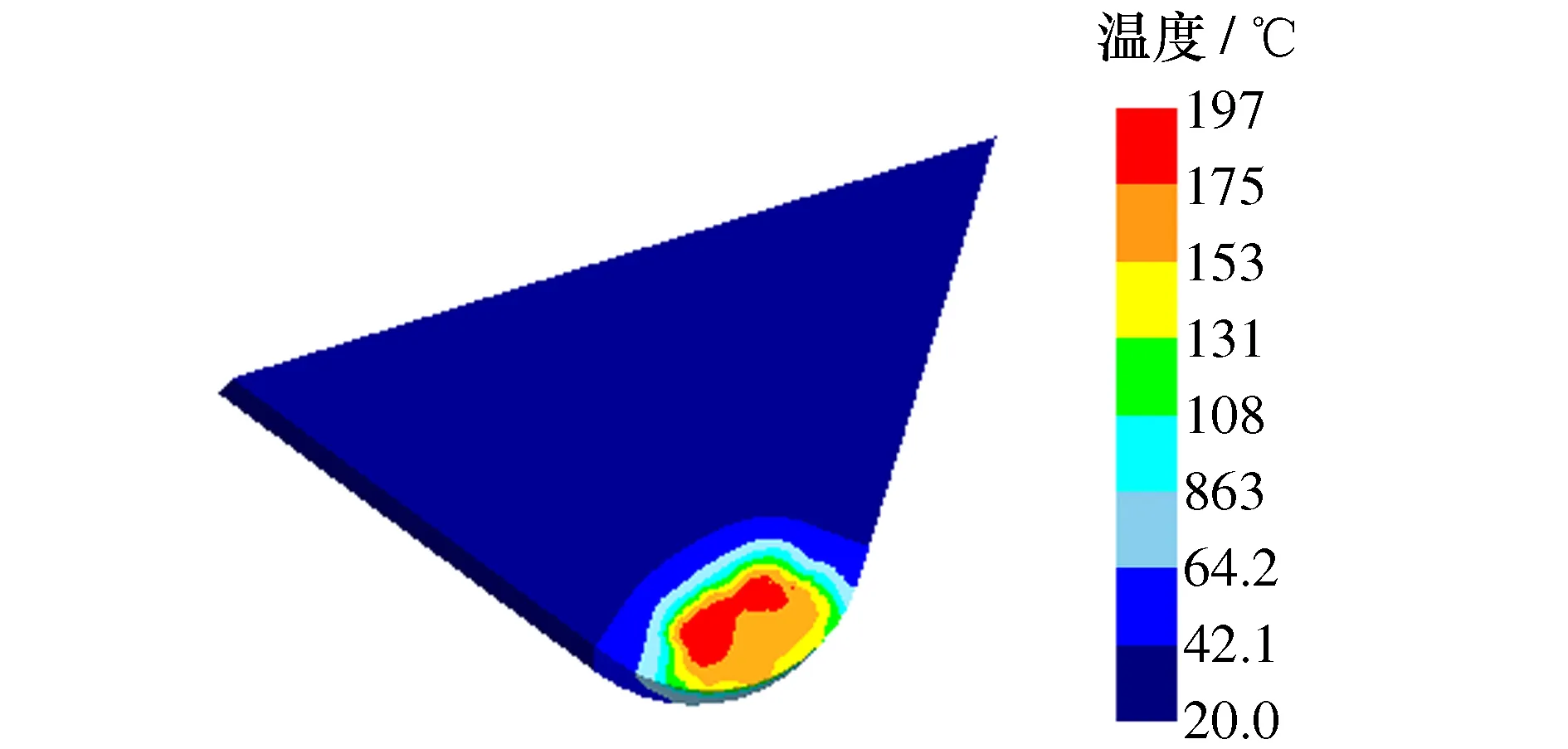

将热电偶测得干切削的温度值136 ℃作为x代入式(1)中,求得y=213.71 ℃为干切削时切削温度值。使用Deform软件在相同的切削参数下进行切削仿真,观察切削温度值,如图7所示为仿真干切削时的切削温度为197 ℃。将试验测得的切削温度与Deform仿真得出的切削温度相比较,相对于试验误差值为7.51%,在可接受范围内,说明所求的二次函数准确。

图7 仿真切削温度

1.5 试验结果分析

试验测量结果如表3所示,在相同切削参数下将干式和汽雾两种切削状态下的切削温度相对比发现:汽雾冷却能够明显降低切削温度,最低能使切削温度降低46.81%,说明汽雾冷却在冷却润滑方面表现优越。试验中改变汽雾流量、压力观察切削温度的变化情况发现:随着汽雾压力的增大,切削温度呈现出明显的下降趋势;随着汽雾流量的增大切削温度并没有呈现出下降的趋势。

2 汽雾冷却仿真模型的建立

2.1 几何模型的建立

运用三维绘图软件绘制出简化的刀片模型和喷嘴模型,并在刀片的外部建立一个长方体的雾化场,雾化场的一个面与喷嘴的出口相连接。如图8所示,刀片的尺寸为12 mm×12 mm×4 mm,雾化场为30 mm×30 mm×40 mm的空间区域,喷嘴与刀尖间的距离为20 mm、高度为20 mm、角度为45°。

图8 汽雾冷却三维模型

2.2 网格的划分

将三维模型代入Mesh模块中进行网格划分,整体网格划分如图9所示。本文研究的重点是刀片温度的变化情况,并且在切削加工过程中不是刀片整体参与切削是刀尖部分参与切削。所以将刀片刀尖处的网格进行细化,细化后的刀片网格如图10所示。模型网格划分后网格的数目为107 708个,节点数为21 062个,网格质量良好满足计算要求。

图9 整体网格划分

图10 局部细化后的刀尖处网格

2.3 基本控制方程

汽雾冷却属于流体力学范围内,汽雾冷却包含了刀片、雾化场、和喷嘴,在整个汽雾冷却的仿真模拟过程中必须遵守质量守恒方程、能量守恒方程、动量守恒方程[16]。

1) 质量守恒方程为

(2)

2) 能量守恒方程为

(3)

式中:cp为比热容;T为温度;k为流体的传热系数;ST为流体的内热源及由于黏性作用流体机械能转换为热能的部分,有时简称ST为黏性耗散项。

3) 动量守恒方程为

(4)

式中:p为静压;τij为应力张量;gi和Fi分别为i方向上的重力体积力和外部体积力,Fi包含其他模型相关源项,如多孔介质和自定义源项。

2.4 边界条件

1) 仿真环境温度为27 ℃,将表3中试验干切削时的切削温度213.71 ℃作为冷却的初始温度,刀具其他区域的温度为27 ℃。

2) 进气口为压力入口,入口压力分别为0.1 MPa、0.2 MPa、0.3 MPa。进液口入口流量分别为1.58 L/h、2.37 L/h、3.16 L/h。

3) 运算模型选择能量方程、标准湍流模型;打开组分输运模型并修改组分,将组分修改为液体和空气。打开离散项模型并设置入射源,选择air-blast-atomize进行空气雾化。

4) 在刀具刀尖处创建检测面,在Report Files处进行监测面的温度监测。

5) 其他采用默认设置。

3 仿真结果分析及验证

如表3所示为试验参数及试验、仿真结果。

表3 试验参数及试验、仿真结果

3.1 液滴速度及轨迹分布

图11为入口压力为0.2 MPa,流量为1.58 L/h时汽雾颗粒的轨迹及速度分布图。从图11中可以看出在液滴离开喷嘴时液滴的速度最快,且中心颗粒速度高于两边颗粒速度,随着喷射距离的增加颗粒的速度液随之降低。这个现象的主要原因是因为液体由喷嘴喷出后,其受到表面张力、空气阻力和粘性力等共同作用下导致的,伴随着喷射距离的逐渐增大高压射流的消散状态越明显。

图11 颗粒速度云图

3.2 流量对切削温度的影响

图12为入口压力为0.2 MPa,流量为1.58 L/h时刀具刀尖温度云图。

图12 刀尖温度云图

图13所示为不同流量下切削温度在1 s内的变化曲线,在压力为0.2 MPa,流量为1.58 L/h时,刀尖温度在1 s内从213.71 ℃下降到114.65 ℃,刀尖温度降低了46.35%。并且随着入口流量的增大,不同流量下切削温度下降的趋势没有明显变化。在其他情况不变的情况下,随着汽雾流量的增大相同时间内从喷嘴中喷出的雾滴数目也随之增加。本文只有刀尖处为换热面并且换热面的面积很小,参与换热的雾滴数目已经达到饱和状态。所以并不是流量越大,雾滴颗粒越多,冷却效果越明显。

图13 不同流量下切削温度变化曲线

3.3 压力对切削温度的影响

如图14所示为不同压力下切削温度在1 s内的变化曲线。随着入口压力的增加,不同压力下切削温度的下降趋势也随之增加。在入口流量一定的情况下,压力的增加会使液滴到达刀尖表面的速度和液滴密度增大,液膜移动速度加快,使刀尖表面的换热加剧,这是压力增大切削温度下降趋势也随之增大的原因之一。

图14 不同压力下切削温度变化曲线

3.4 试验与仿真结果对比分析

图15为不同流量下试验切削温度和仿真切削温度对比图,从图中可以看出随着入口流量的增大,试验切削温度和仿真切削温度都没有呈现出明显的下降趋势,说明入口流量的变化并不能对切削温度产生很大的影响。在流量为1.58 L/h时,相对于试验误差最大为6.93%;在流量为2.37 L/h时,相对于试验误差最小为2.99%。

图15 不同流量下试验和仿真切削温度对比

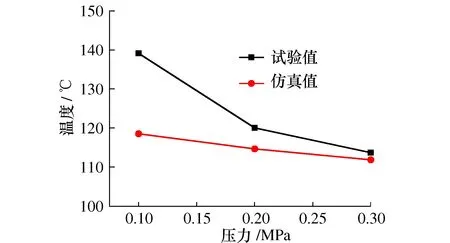

图16为不同压力下试验切削温度和仿真切削温度对比图,从图中可以看出随着入口压力的增大,试验切削温度和仿真切削温度都呈现出明显的下降趋势,其中试验切削温度的下降趋势明显比仿真切削温度的下降趋势大。从图中可以看出入口压力是影响切削温度的主要因素之一,其中在压力为0.1 MPa时,相对于试验误差最大为14.81%,误差在可接受的范围内,说明有限元仿真的准确性。

图16 不同压力下试验和仿真切削温度对比

4 结论

在汽雾冷却条件下切削GH4169切削温度的试验和仿真分析中得出以下结论:

1) 汽雾冷却能够明显降低切削过程中的切削温度,从试验的结果来看:最高能使切削温度降低46.81%,汽雾冷却在冷却润滑方面表现优越,能够有效的提高刀具的使用寿命。

2) 通过传热模型建立了传热函数,通过试验和仿真的对比,验证了传热函数的可靠性。有效的解决了在切削过程中切削温度测量的问题。

3) 随着入口压力的增大,不同压力下切削温度下降趋势也随之增大,入口压力是影响切削温度的主要因素之一。随着入口流量的增大,不同流量下切削温度没有明显的下降趋势,入口流量的变化并不能对切削温度产生很大的影响。