航空发动机高速轴承外圈开裂分析

吕彪,李坚,何刘海,成晓鸣

(中国航发湖南动力机械研究所,湖南 株洲 412002)

滚动轴承是航空发动机的重要部件,也是易损坏件,据统计30%航空发动机故障由轴承故障引起[1],常见轴承失效形式有疲劳、磨损、腐蚀、断裂等[2]。在某些情况下,航空发动机轴承失效会导致严重的后果,因此对轴承失效进行相关研究非常必要;然而航空发动机轴承工作转速高,工况恶劣,失效的影响因素复杂,失效形式和形貌不同,给轴承失效分析带来困难。

针对上述问题,相关学者从轴承的失效形貌和机理方面进行研究:文献[3]从材料、 加工、热处理、磨削和装配等方面归纳了轴承套圈常见的缺陷,并提出预防措施;文献[4-7]对轴承内圈开裂故障进行了分析, 通过断口观察和金相分析认为故障主要由材料缺陷或加工缺陷引起;文献[8-11]对轴承保持架疲劳断裂进行了分析,认为系统异常振动、 保持架设计不合理和轴承异常运转会造成保持架疲劳断裂;文献[12-13]对轴承外圈断裂进行了分析,认为加工缺陷是引起轴承外圈断裂的主要原因;文献[14-16]利用有限元法计算了轴承零件的应力分布,根据应力分布对轴承零件优化改进。

上述文献大多针对轴承疲劳断裂失效的形式和形貌进行研究,少有结合应力分析和试验对轴承疲劳断裂原因进行分析。鉴于此,本文首先进行轴承外圈疲劳开裂处的断口分析,然后通过振动应力测试、应力仿真计算和振动疲劳试验分析轴承外圈疲劳开裂的原因并提出改进措施。

1 断口分析

轴承外圈材料为Cr4Mo4V,轴承外圈开裂外观如图1所示:裂纹位于图中左侧蝴蝶结与外圈外圆面转接处(图中R处),沿轴向分布并贯穿整个外圈壁厚。裂纹位置附近可见线切割加工熔融痕迹(图2)。

图1 轴承外圈裂纹外观

图2 断口附近表面线切割熔融痕迹

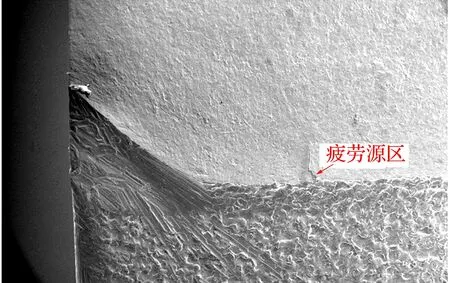

外圈裂纹断口宏观形貌如图3所示:断面呈浅灰色,可见明显的疲劳弧线;从疲劳弧线收敛方向来看,裂纹起始于外圈外圆面与蝴蝶结转接处表面,表现为线源,疲劳源区可见明显疲劳台阶,沿外圈径向及轴向扩展;疲劳扩展区存在明显的放射棱线,疲劳扩展区约占整个断面的1/2。

图3 外圈裂纹断口宏观形貌

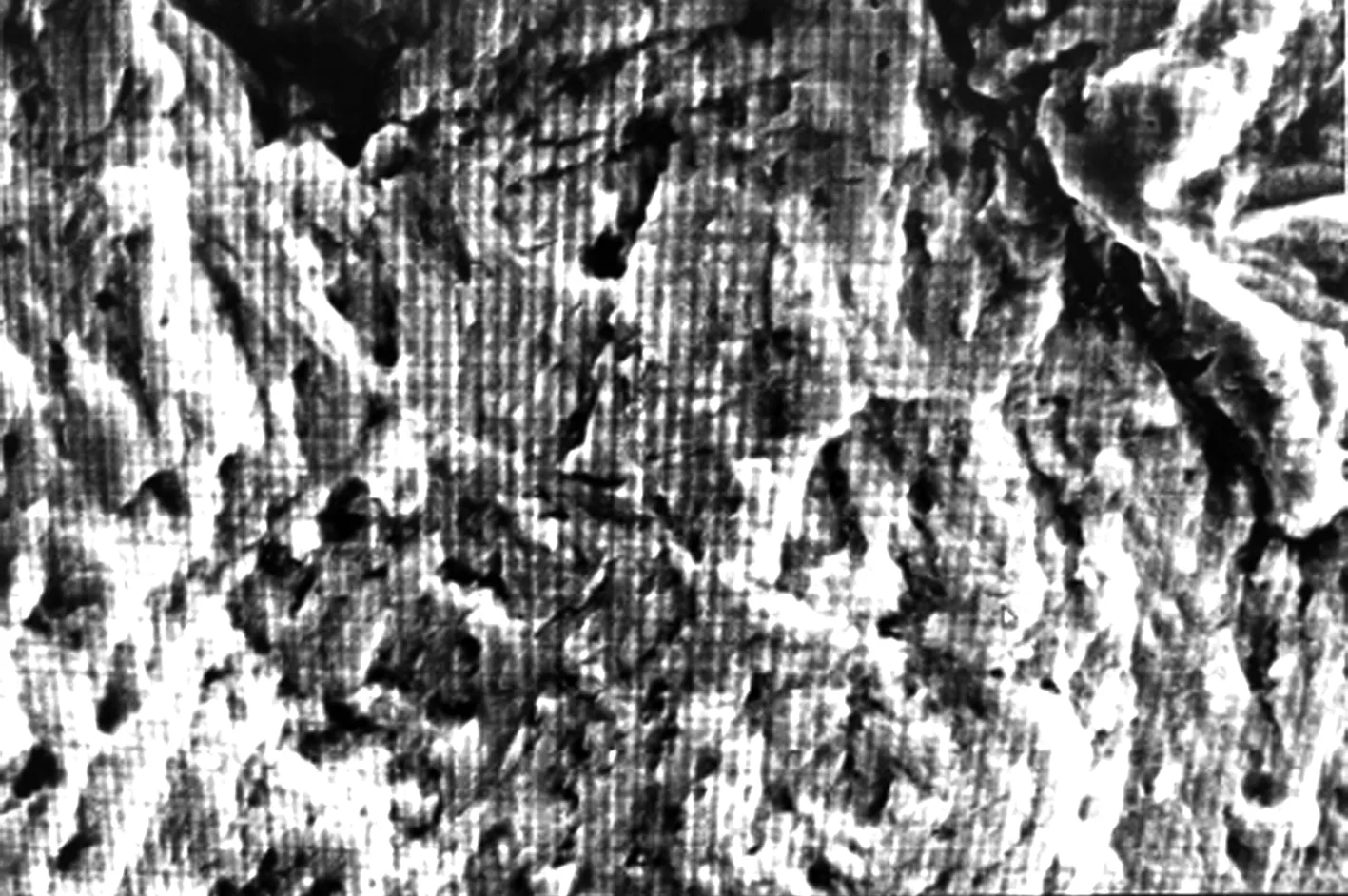

疲劳扩展区微观形貌如图4所示,可见明显的疲劳条带和二次裂纹。

图4 疲劳扩展区微观形貌

通过断口分析可知,轴承外圈开裂属于高周疲劳失效,但不能精确给出裂纹产生原因。分析裂纹产生的可能原因:1)振动应力过大导致轴承外圈疲劳开裂;2)稳态应力过大,许用振动应力小,即使较小的振动也会导致轴承外圈疲劳开裂;3)轴承外圈存在一定缺陷,其高周疲劳强度较小。因此,需要开展振动应力测试获得轴承外圈裂纹起始位置的振动应力,开展计算分析获得轴承外圈的稳态应力,并进行高周疲劳试验获取轴承外圈裂纹起始位置的高周疲劳强度,进而分析轴承外圈开裂原因。

2 振动应力测试

为获得运行过程中轴承外圈振动应力分布,在航空发动机整机试车过程中使用32通道DEWE-M7S应变测量仪测量轴承外圈的振动应力。

根据轴承外圈裂纹起始位置、裂纹走向、受力情况以及模态应力分布情况,确定的5个振动应力测量应变计位置如图5所示:均沿周向贴片,S1和S2靠近裂纹起始位置,S1,S3分别与S4,S5关于中面对称。在发动机正常运转情况下,测量轴承外圈的振动应力。

图5 应变计位置

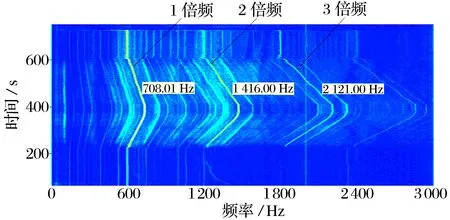

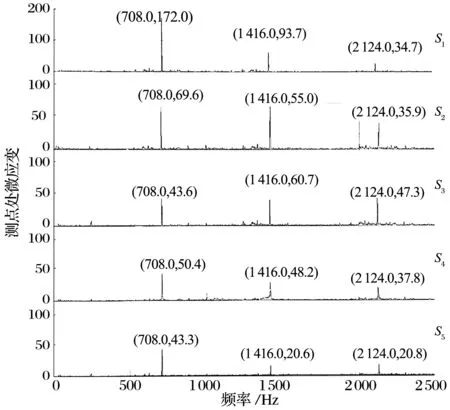

S1测点的振动应力瀑布图如图6所示:轴承外圈没有发生明显共振,振动应力主要频率成分为燃气发生器转子基频及其2倍频和3倍频,且基频(708.01 Hz)成分最大,属于强迫振动,即轴承外圈振动主要由燃气发生器转子不平衡载荷引起的激振力激起。

图6 S1测点振动应力瀑布图

振动应力最大时各测点的频谱图如图7所示:S1测点的振动应力最大,最大振动应力总量为59.7 MPa。

图7 振动应力最大时各测点频谱图

因裂纹起始位置无法粘贴应变计,需要通过仿真计算应变计位置与裂纹起始位置之间振动应力的比值关系,进而换算出裂纹起始位置的振动应力值。

3 仿真计算分析

使用有限元软件ANSYS中的10节点四面体单元对轴承外圈进行网格划分,将轴承外圈安装面固定,在滚道面施加220 N径向力、35 N轴向力,温度为60 ℃,得到裂纹起始位置稳态应力为19 MPa。

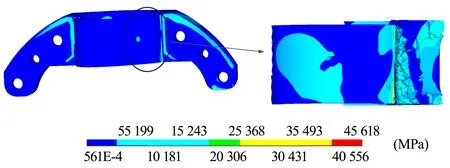

将轴承外圈安装面固定,在滚道面施加频率为708 Hz,大小为1 N的激振力,计算得到轴承外圈振动应力分布如图8所示。最大振动应力位于R处,与裂纹起始位置吻合,且S1测点处振动应力为R处振动应力的25%。上节测得S1测点振动应力为59.7 MPa,换算得到裂纹起始位置振动应力为238.8 MPa。从计算分析可知,裂纹起始位置的稳态应力为19 MPa,远小于材料的强度极限,振动应力为238.8 MPa,远小于材料的疲劳极限。

图8 轴承外圈振动应力分布

4 疲劳试验

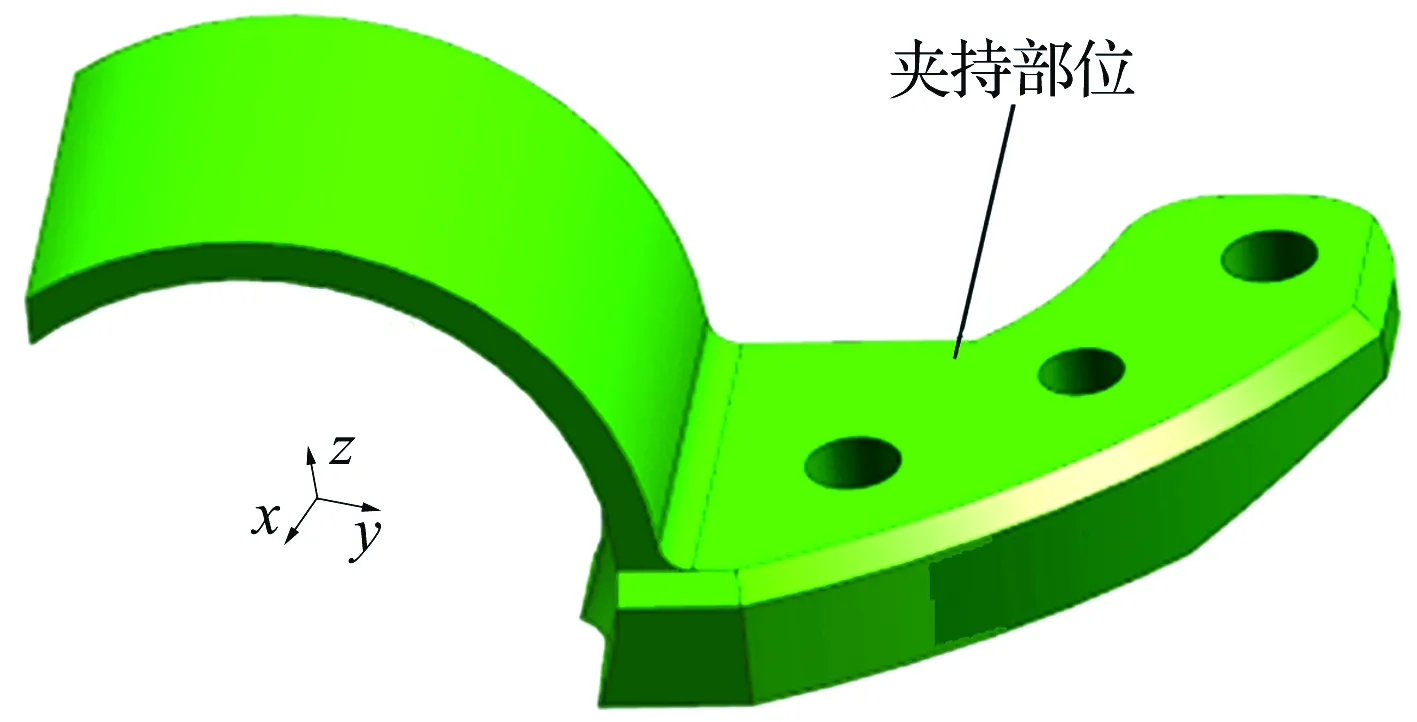

为获得轴承外圈R处的疲劳强度,通过切割轴承外圈获得疲劳试验件。试验件安装示意图如图9所示,用螺栓将试验件固定在振动试验台的台面上,施加频率为试验件一阶固有频率的激振力,激起试验件共振,至试验件出现裂纹并扩展至一定程度。在夹持部位施加固定约束,得到疲劳试验件振型和振动应力分布如图10所示:试验件一阶频率为1 612 Hz,一阶最大振动应力位于轴承外圈R处。

图9 试验件安装示意图

(a)试验件模型

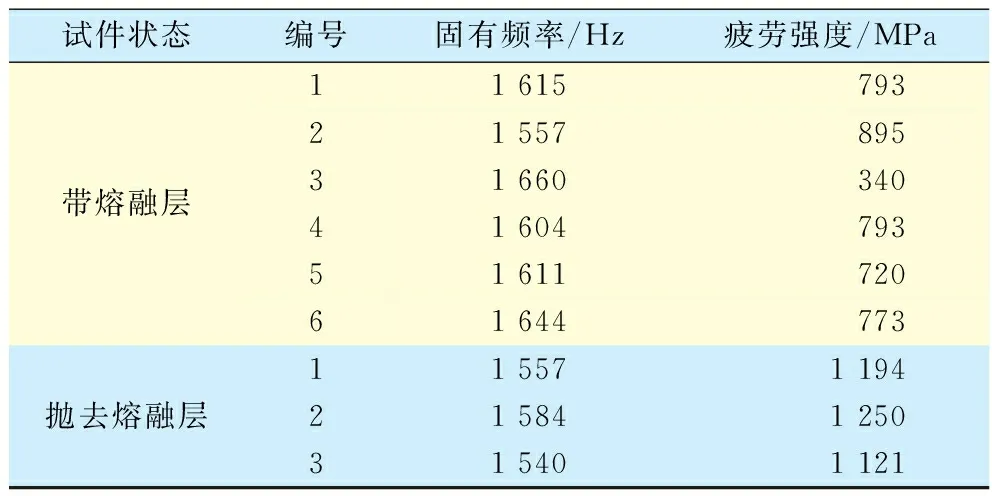

为研究线切割产生的熔融层对轴承外圈疲劳强度的影响,共设计了2种试验件:第1种试验件表面没有进行处理,保留熔融层,共6件;第2种试验件将表面的熔融层抛除,共3件。2种状态试验件疲劳强度试验结果见表1。

表1 2种状态轴承外圈试验件疲劳试验结果

由表1可知,带熔融层试验件平均疲劳强度为719 MPa,有77.2%的分散度,分散性较大,主要由试验件熔融层深度不同引起,熔融层深度越大,疲劳强度越低。抛去熔融层试验件平均疲劳强度为1 188 MPa,比带熔融层试验件平均疲劳强度高65.3%,并且分散度较小。可以看出,线切割产生的熔融层大幅降低了轴承外圈疲劳强度,并且分散性很大,实际产生裂纹的轴承外圈的疲劳强度比340 MPa更低。

5 结论

结合应力计算和疲劳试验对轴承外圈开裂的原因进行分析,得出如下结论:

1)断口分析表明轴承外圈开裂属于高周疲劳失效。

2)轴承外圈裂纹起始位置稳态应力为19 MPa,远小于材料强度极限;轴承外圈振动由燃气发生器转子不平衡载荷产生的激振力引起,最大振动应力为238.8 MPa,远小于材料疲劳极限。

3)线切割产生的熔融层是轴承外圈出现裂纹的主要原因。对于使用线切割加工的轴承零件,应采用必要措施控制熔融层的产生,并在线切割后将熔融层去除。