两长边简支和两短边固支钢筋混凝土双向矩形板的火灾行为试验

朱三凡, 董毓利, 段进涛

(华侨大学 土木工程学院, 福建 厦门 361021)

火灾时,钢筋混凝土板受到高温的作用,其变形发展较快,而且挠度一般是板厚的数倍,此时混凝土板的受拉薄膜效应对结构抗火性能有着重要的影响.王滨等[1]对四边固支、四边简支的足尺双向板进行了结构抗火试验研究;文献[2-7]分别对两邻边固支,两邻边简支,三边简支、一边固支,三边固支、一边简支,以及两短边简支、两长边简支的足尺双向板进行了结构抗火试验研究,其中三边简支、一边固支双向板,三边固支、一边简支,以及两短边简支、两长边简支试验与本文中试验为相同支承轴线尺寸;朱崇绩等[8]对柱支承的足尺无梁楼盖双向板进行了结构抗火试验.这些试验发现不同支承条件对混凝土的破坏形式、受拉薄膜效应及承载力等有显著影响.

鉴于此,本文通过对两长边简支、两短边固支的足尺双向板火灾试验,分析受火过程中双向板板内混凝土温度场分布规律、上下层钢筋温度变化情况、板平面内竖向变形情况、板平面外水平位移情况、板边绕支承轴线转角情况、板顶面裂缝开展与分布情况.

1 试验概况

1.1 试件设计

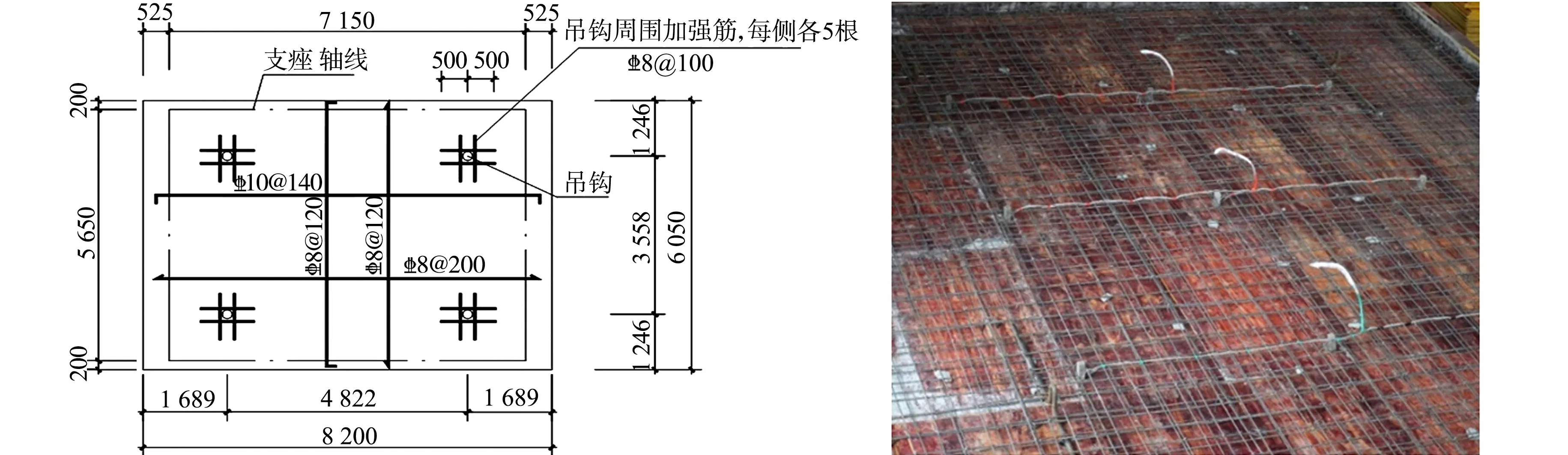

根据国家标准《混凝土结构设计规范:GB 50010-2010》要求[9],设计了两块混凝土双向板(ES4-1和ES4-2,混凝土强度为C30).试件尺寸为8 200 mm×6 050 mm×120 mm,配筋情况如图1所示.

(a) 配筋图 (b) 钢筋配置实景图1 两长边简支和两短边固支混凝土板配筋(单位:mm)Fig.1 Reinforcement of concrete slabs simply supported on two long sides and fixed on two short sides (unit: mm)

1.2 火灾试验炉

图2为火灾试验炉示意图.试验炉周边支承轴线尺寸为7.15 m×5.65 m,燃烧空间尺寸长为6.55 m、宽为5.05 m、高为1.5 m,可完成不同约束双向板的火灾试验.试验中不用配套反力架,由荷载块施加均布荷载.试验炉周边设有每延米500 kN的反力槽,利用拉杆和地槽可实现嵌固端约束.

(a) 全景图 (b) 俯视图图2 火灾试验炉照片Fig.2 Fire test furnace photo

1.3 加载方案

按照《混凝土结构试验方法标准:GB/T 50152-2012》[10]进行支座设置及嵌固端装置设计,如图3所示.试验时,根据《建筑结构荷载规范:GB 50009-2012》[11]的办公荷载,用标准荷载块施加2.0 kPa的均布活荷载;然后,根据《混凝土结构试验方法标准:GB/T 50152-2012》逐级施加荷载完毕,持荷30 min后开始进行火灾试验,试验曲线按国际标准ISO-834规定进行,升温过程由系统自动控制.

(a) 板面处 (b) 反力槽

(c) 嵌固端装置 (d) 加载块布置图3 嵌固端装置图及加载块布置图Fig.3 Fixed side setup and loading block layout

1.4 温度测量

温度采集采用安捷伦数据采集仪,热电偶采用K型热电偶.在混凝土板轴线范围内布置有9个温度测点,每测点处沿板截面厚度方向预埋7个热电偶;上下层钢筋各1个,共2个热电偶.板内热电偶布置,如图4所示.

(a) 平面布置 (b) 沿板厚布置图4 板内热电偶布置图(单位:mm)Fig.4 Layout of thermocouple in slab (unit: mm)

1.5 位移测量

混凝土板平面内(外)位移由差动式位移传感器和配套的DH3816N进行采集,每块板共布设17个平面外竖向位移测点、4个平面内水平位移测点,如图5所示.

(a) 布置图 (b)实景图图5 位移测点布置图(单位:mm)Fig.5 Displacement measuring points layout (unit: mm)

1.6 转角测量

转角测试采用高精度电子倾角仪,共4个测点(R1~R4),布置在各混凝土板支承轴线位置中点处,如图6所示.

(a) 布置图 (b) 实景图图6 转角测点布置图(单位:mm)Fig.6 Angle measuring points (unit: mm)

2 试验结果与分析

2.1 试验现象

受火后,ES4-1板和ES4-2板的板面裂缝情况,分别如图7,8所示.

(a) 板面裂缝实景 (b) 板面裂缝分布图(单位:mm)图7 受火后ES4-1板的板面裂缝变化情况Fig.7 Surface cracks of ES4-1 slab after fire

(a) 板面裂缝实景 (b) 板面裂缝分布图(单位:mm)图8 受火后ES4-2板的板面裂缝变化情况Fig.8 Surface cracks of ES4-2 slab after fire

从图7可知:受火7 min时,在ES4-1板的板角C出现第1条斜裂缝(图7中①,最大缝宽0.31 mm);受火8 min时,板角A处出现1条斜裂缝(图7中②,最大缝宽0.24 mm);受火9 min时,试验板开始出现持续的爆裂声;受火10 min时,板角B处出现3条斜裂缝(图7中③,④,⑤,最大缝宽依次为0.23,0.28,0.20 mm),裂缝处开始向外冒水蒸汽;受火11 min时,板角D处出现2条斜裂缝(图7中⑥,⑦,最大缝宽依次为0.24,0.20 mm),板角斜裂缝逐渐延伸与固支边轴线处裂缝贯通;受火15 min时,裂缝(图7中③,④,⑤,⑦)开始向外渗水,同时伴有水蒸气;随着板温度升高,已有裂缝宽度逐渐增大、发展并出现一些新裂缝;受火22 min时,在试验板板中出现大范围出水,板中部范围出现明显下挠,水向板中心聚集,此时不断出现爆裂声;受火27 min时,试验板板中出水范围进一步扩大,有少量大团气冒出;受火30 min时,试验板四角出现翘曲,板各侧面均出现板底向上开展的竖向裂缝、但均尚未开展至板面;受火35 min时,试验板板中水汽逐渐增多,板侧裂缝沿厚度均已贯通;受火120 min时,试验板四周水分蒸干,仅有中心处有积水;当受火210 min时停火,板中心仍有积水未被蒸干;此时两固支边轴线处E点裂缝宽度为3.4 mm、F点裂缝宽度为4.1 mm.停火4 h后,板中心积水已蒸干,板面有水渍;与受火时相比,此时板顶面裂缝宽度、板中竖向位移均变小.从图7可知:在试验板彻底冷却后,板面裂缝整体主要形成椭圆型,板中区域沿长跨、短跨方向均存在多条较大裂缝.

从图8可知:受火6 min时,在ES4-2板板角A出现第1条斜裂缝(图8中①,最大缝宽0.12 mm);受火7 min时,试验板开始出现小的爆裂声,且密集出现;受火8 min时,板角C出现3条斜裂缝(图8中②,③,④,最大缝宽依次为0.31,0.09,0.27 mm)、板角B出现2条斜裂缝(图8中⑤,⑥,最大缝宽依次为0.40,0.20 mm);受火10 min时,板角D出现两条斜裂缝(图8中⑦,⑧,最大缝宽依次为0.27,0.29 mm),板角斜裂缝逐渐延伸与固支边轴线处裂缝贯通;受火12 min时,在试验板板中裂缝处开始向外冒水;受火18 min时,试验板板面出水量增大,并伴有气泡;受火23 min时,板中部范围出现明显下挠,板面裂缝处出现较多水蒸气,板裂缝处出水向板中心聚集、汇集成片;受火28 min时,试验板中部出现较多积水,试验板爆裂声不如之前密集、但声音较大,大部分长斜裂缝均已贯通至板边;受火33 min时,试验板各板角均出现翘起、且侧面均出现竖向贯通裂缝;受火33 min时,出现一次较大的爆裂声;受火38 min时,试验板板角处水蒸气明显增加;受火120 min时,试验板四周水分蒸干,仅有中心处有积水.当受火210 min时停火及停火4 h后,与ES4-1板的试验现象基本一致.此时,两固支边轴线处E点裂缝宽度为4.4 mm、F点裂缝宽度为3.8 mm.从图8可知:待板冷却后,板面裂缝整体主要形成椭圆型,板中区域沿长跨、短跨方向均存在多条裂缝.

分析裂缝产生原因,可能是简支边在施加荷载及温度荷载作用下向上翘曲,受到固支边的约束作用后,在每个固支边与简支边的交接处出现斜向开裂;两固支边的负弯矩较大,双向板受火后,支承轴线位置板混凝土的上表面承受较大拉力导致开裂;在两固支边轴线处的混凝土出现开裂以后,板内力进行了重分布,其轴线内侧位置负弯矩增大,并导致相应位置出现开裂.

同轴线尺寸的4种不同边界条件双向板受火宏观现象及破坏特征对比[5-7],如表1所示.表1中:l为长;b为宽;h为高.从表1可知:边界条件是影响双向板受火破坏特征的决定因素.温度升高致使混凝土板混凝土膨胀,固支边的约束作用较大,简支边并未存在约束,各种不同边界双向板板面所有裂缝均集中出现在固支边侧.

表1 实验构件受火后宏观现象及破坏特征Tab.1 Macroscopic phenomena and failure characteristics of experimental components after fire

试验结束且试件彻底冷却后,将两块板吊起,板底裂缝及爆裂情况如图9所示.由图9可知:板底中心区域未见明显裂缝,板底多处区域发生较严重爆裂,钢筋已露出.此外,ES4-1板底的最大爆裂深度达到7 cm;而ES4-2板底的最大爆裂深度达到6 cm.

(a) ES4-1板 (b) ES4-2板图9 双向板板底爆裂实景图Fig.9 Picture of bottom burst of two-way slab

2.2 炉温

ES4-1板和ES4-2板在试验时的平均炉温曲线,如图10所示.图10中:θF为炉温;t为时间.由图10可知:在受火初期,炉内平均温度快速上升,约10 min时平均炉温达到630 ℃(586 ℃,括号中为ES4-2板,下同);随后,由于炉内空间较大和部分燃烧器工作异常,炉温上升速率减缓,到20 min时平均炉温达到767 ℃(647 ℃);在经历了190 min的升温阶段后,最终平均炉温达到1 133 ℃(1 058 ℃).说明,前20 min平均炉温与ISO-834标准升温曲线大体一致;在20 min至停火时间段平均炉温低于ISO-834标准升温曲线,最大偏差为174 ℃;停火后5 min内,炉温快速下降311 ℃(320 ℃);停火后5 min后,炉内温度下降趋于平缓;停止采集时炉温为146 ℃(390 min),192 ℃(320 min).

(a) ES4-1板 (b) ES4-2板图10 双向板的平均炉温曲线Fig.10 Average furnace temperature curve of two-way slab

ES4-1板和ES4-2板沿厚度方向的温度-时间曲线,如图11,12所示.图11,12中:θF为炉温;t为时间;CT*-1~CT*-7表示温度测点沿厚度方向由板底到板面顺序.由图11,12可知:混凝土内部温度达到100 ℃时,除板底面温度外,依次出现不同平缓阶段,持续时间依次增加;在停火降温阶段,靠近板底位置温度下降较快,竖向截面其他位置温度均有不尽相同提升后,逐渐开始降温;此规律与同轴线尺寸另外3种不同边界条件双向板一致[5-7].

(a) 1#测点 (b) 8#测点图11 ES4-1板内不同测点的厚度-温度-时间曲线Fig.11 Thickness-temperature-time curve of different measuring points in ES4-1 slab

(a) 2#测点 (b) 8#测点图12 ES4-2板内不同测点的厚度-温度-时间曲线Fig.12 Thickness-temperature-time curve of different measuring points in ES4-2 slab

2.3 板内温度测点

沿混凝土板厚度方向各测点温度-时间曲线,如图13,14所示.图13,14中:θF为炉温;t为时间;b为混凝土板厚度.由图13可知:温度梯度随着时间增长不断加大,曲线整体呈现凹状,沿板厚方向升温速率逐渐降低,呈非线性变化.在30,90,150,210 min时,ES4-1板顶温度分别为33.3,85.8,90.9,93.7 ℃,板底温度分别为246.8,594.3,794.2,921.2 ℃,温差分别达到213.5,508.5,703.3,827.5 ℃;ES4-2板顶温度分别为34.9,84.3,94.6,96.7 ℃,板底温度分别为171.5,457.5,654.7,806.1 ℃,温差则分别达到136.6,373.2,560.1,709.4 ℃.温度梯度伴着试验实际火灾时间增长不断加大,如此大的温差在板混凝土截面高度内必然产生很大的温度应力[1,12].

(a) ES4-1板 (b) ES4-2板图13 双向板板内5#测点的温度-厚度-时间曲线(升温阶段)Fig.13 Temperature-thickness-time curve of 5# measuring point in two-way slab (heating stage)

(a) ES4-1板 (b) ES4-2板图14 双向板板内5#测点的温度-厚度-时间曲线(降温阶段)Fig.14 Temperature-thickness-time curve of 5# measuring point in two-way slab (cooling stage)

由图14可知:降温段曲线有部分呈现凸状.这是因为板面、板中、板底这三部分因热工性能不同导致温度下降的速率不同,从而出现板中部温度高于板底和板面的现象.

2.4 钢筋温度测点

ES4-1板和ES4-2板中6#测点的钢筋温度-时间曲线,如图15所示.图15中:θR为钢筋温度;t为时间.由图15可知:随着受火时间增加,板中下层钢筋(ST6-1)温度持续上升,但增长速率逐步下降;板中上层钢筋(ST6-2)温度达到100 ℃后,出现一个水平段.这是因为温度上升导致板内水分向温度较低的板上半部分迁移,上部水分增多;在上部钢筋周边水分迁移并蒸干后,上层钢筋温度增长迅速.在停火时,ES4-1板和ES4-2板在6#测点的钢筋温度分别达到419.9,763.5 ℃,上下层钢筋的温差分别达到230.4,374.5 ℃.待停火后,下层钢筋温度快速下降,而上层钢筋出现温度滞后现象,继续上升一段时间后缓慢下降.

(a) ES4-1板 (b) ES4-2板图15 双向板板中6#测点的钢筋温度-时间曲线Fig.15 Rebar temperature-time curve at measuring point 6# in two-way slab

ES4-1板和ES4-2板中6#测点的钢筋温度-炉温曲线,如图16所示.图16中:θR为钢筋温度;θF为炉温.由图16可知:炉温以600和1 100 ℃为两分界线,炉温在600 ℃时,下层钢筋温度提高速度急剧提高,上层增长相对缓慢;炉温在1 100 ℃以上时,上下两层钢筋温度上升速率基本相同;炉温在1 100 ℃以上时,上层钢筋便不会受到板内部水分影响;此现象与文献[5-7]中所述相同.

(a) ES4-1板 (b) ES4-2板图16 双向板6#测点的钢筋温度-炉温曲线Fig.16 Rebar temperature-furnace temperature curve at measuring point 6# in two-way slab

2.5 竖向位移

ES4-1板和ES4-2板中、板角、板边部分测点竖向位移曲线(根据结构对称性选取部分测点进行展示),如图17~19所示.图17~19中:Δ为平面外位移;t为时间.

(a) ES4-1板 (b) ES4-2板图17 双向板板中测点竖向位移曲线Fig.17 Vertical displacement curve of measuring point on corner of two-way slab

(a) ES4-1板 (b) ES4-2板图18 双向板板角测点竖向位移曲线Fig.18 Vertical displacement curve of angle measuring point of two-way slab

(a) ES4-1板 (b) ES4-2板图19 双向板板边测点竖向位移曲线Fig.19 Vertical displacement curve of measuring point on side of two-way slab

由图17可知:板中下凹、整体呈盆状,板中竖向位移最大;在升温阶段0~10 min,此阶段板中竖向位移为线性发展,位移增长较快(ES4-1板与ES4-2板位移速率分别为5.8,3.5 mm·min-1);在10 min时板中最大位移,ES4-1板与ES4-2板分别达到58.6,35.4 mm,相应平均炉温为606,586 ℃;在升温阶段10~60 min,位移仍呈线性发展,但增长速率略为降低(ES4-1板与ES4-2板位移速率分别为分别为2.3,2.1 mm·min-1);在60 min时,ES4-1板与ES4-2板的板中最大位移分别达到175.7,140.0 mm,增长速率趋于稳定;在升温阶段60~210 min,试验板受拉薄膜效应显现,尽管位移继续增加,但位移增长速率进一步放缓(均为0.6 mm·min-1);在210 min时,ES4-1板和ES4-2板跨中最大位移分别达到265.4,230.9 mm;停火后,ES4-1板和ES4-2板位移达到最大值分别为268.3,232.9 mm.

由图17还可知:在降温阶段,位移出现反弹趋势,ES4-1板和ES4-2板的板中残余竖向位移185,191 mm,位移恢复率为31%,18%.板中竖向位移规律与文献[5-7]基本一致.

不同边界双向板受火后竖向位移情况对比,如表2所示.从表2可知:一长边固支、三边简支双向板在前10 min竖向位移增长最快,10 min以后,各边界条件下双向板竖向位移增长情况无明显规律.

表2 不同边界双向板受火后竖向位移情况对比Tab.2 Comparison of vertical displacement of two-way slab with different boundaries after being fire ( mm·min-1)

由图18~19可知:板边在受火的前50 min为竖直向下位移,在50 min直至试验结束板边均为向上位移.这是因为试件受火初期,板中部受热膨胀,故板边向下位移;但随着板中竖向位移的增加,板边均为向上位移;试件受火后,板中部向下凹陷,板角翘曲明显.待停火时,ES4-1板和ES4-2板在V10(短固支边跨中)分别达到21.25,23.56 mm;在V16(长简支边跨中)达到-0.95,1.47 mm.

ES4-1板和ES4-2板板中位移-炉温变化曲线,如图20所示.图20中:Δ为平面外位移;θF为炉温.

由图20可知:在平均炉温达到650 ℃前,板中竖向位移增长速率较低;当平均炉温超过650 ℃后,竖向位移增长速率显著增大.在停火后,板中竖向位移与炉温快速下降的变化趋势不一致,出现了较长的水平段.这与混凝土的热惰性材料属性有关,炉温快速下降,但板内温度下降缓慢,远离受火面处的温度反而有所上升(图11~12).这导致了板中炉温-竖向位移曲线出现水平段[13];待炉温低于650 ℃后,位移上升回弹速率加快;此现象与文献[5-7]中所述基本相同.

(a) ES4-1板 (b) ES4-2板图20 双向板各测点竖向位移-炉温曲线Fig.20 Vertical displacement-furnace temperature curve of each measuring point of two-way slab

ES4-1板和ES4-2板各测点竖向位移最大值及残余变形值,分别如表3所示.表3中:变形恢复=最大位移-残余变形.从表3可知:ES4-1板与ES4-2板在最大位移V5处分别回弹31.03%,17.99%.

续表Continue table (mm)

2.6 水平位移

本试验固端装置仅约束板的竖向变形与转动,未完全约束板在水平方向上的变形,在试验中固支端会存在一定水平位移.ES4-1板和ES4-2板水平位移-时间曲线,如图21所示.图21中:Δ为平面外位移;t为时间;H1,H2为短固支边测点;H3,H4为长简支边测点,板向板中区域偏移为正.由图可知:升温段,混凝土板边呈现向外膨胀趋势,简支边膨胀速度较快,固支边位移较简支边位移变化小;降温后,各混凝土板边均开始收缩.

(a) ES4-1板 (b) ES4-2板图21 双向板的水平位移-时间曲线Fig.21 Horizontal displacement-time curves of two-way slab

2.7 板边转角

ES4-1板和ES4-2板的板边转角-时间曲线,如图22所示.图22中:ω为转角;t为时间.ES4-1板和ES4-2板的板边各转角测点情况,如表4所示.表4中:ω为转角;回弹转角=最大转角-残余转角;R1,R3为简支边测点;R2,R4为固支边测点.

(a) ES4-1板 (b) ES4-2板图22 双向板板边的转角-时间曲线Fig.22 Side rotation-time curve of two-way slab

表4 双向板板边转角测点情况表Tab.4 Measuring points for side corners of two-way slab

由图22可知:固支边转角R2,R4随着受火时间变化仅有轻微的变化.ES4-1板和ES4-2板最大分别为0.36°,-0.33°;简支边转角R1,R3变化较明显、且随着受火时间持续变大,ES4-1板和ES4-2板最大分别为-8.07°,-7.70°;停火后,简支边转角有明显回弹, ES4-1板中R1,R3的转角回弹为-1.52°,-3.28°,ES4-2板中R1,R3的转角回弹为-1.43°,-2.08°.

4 结论

1) 火灾下,在温度与恒荷载耦合作用的板面裂缝整体主要形成椭圆型,由固支边中部区域横向裂缝与固支边角部密集的环形斜裂缝组成.板面整体沿塑性绞线凹陷,板底未受火区出现放射状裂缝.

2) 板内存在明显的温度梯度,形成非线性温度场;板内部测点在100 ℃左右均存在一个水平段.钢筋与混凝土升温趋势一致,同等位置混凝土与钢筋温差不大.炉温处于650~1 100 ℃,钢筋温度增长较为迅速;炉温超过1 100 ℃,板内上层钢筋受板内部水分影响较小.

3) 升温过程中,板平面外位移整体呈现非线性趋势,板中部位移较大,最大位移分别达到268.3,232.9 mm,靠近固支边位移低于同等位置简支边位移;降温过程中,板中位移回弹明显,板中竖向位移与炉温快速下降的变化趋势不一致,出现较长的水平段.

4) 整个升温过程中,混凝土板边持续向外膨胀,简支边膨胀速度较快,固支边位移较简支边位移变化小;降温后,各混凝土板边均开始收缩.

5) 固支边转角随着受火时间增加有缓慢变化,但整体变化较小;简支边转角随着受火时间增加不断增大,整体变化较大.