基于CATIA/CAA的轮胎花纹跨节距设计及自动整周拼合

李 华,张 敏,吴东霞,程丽娜,吴月仙,杨 旭,黄明新

(中策橡胶集团股份有限公司,浙江 杭州 310018)

随着社会经济的迅速发展,汽车需求量日益增大。轮胎作为汽车与地面接触的唯一部件,对乘车舒适性和安全性都起着极其重要的作用。在轮胎设计变得尤为重要的今天,轮胎花纹的复杂程度也呈现上升趋势。轮胎花纹形态千变万化,结构复杂,常常需要耗费大量的设计时间。众多轮胎企业纷纷采用CATIA,UG和SolidWorks等三维软件进行设计开发,特别是利用CATIA软件对单节距花纹进行参数化模板开发,显著缩短了轮胎的开发周期,并伴随着设计自动化程度的提高,轮胎的设计质量也得到了明显提升[1-2]。

轮胎花纹对轮胎的安全性、稳定性、舒适性、噪声、燃油经济性和滑水等性能都有重要影响[3-8]。为了提高轮胎的综合性能,轮胎花纹一般采用多节距变参数设计及改变不同节距排列顺序的方法[9-11]。随着设计方法及仿真手段的提升,现阶段设计不仅要对花纹进行多节距设计,而且会采用跨节距设计的方法,即当前、后节距组合顺序不同时,前节距的花纹造型也会作出一些细微变化以利于改善轮胎综合性能。在这种情况下,采用常规设计方法,不仅需要对每个节距花纹进行手工设计,而且需要根据前、后节距的不同组合把每种情况都做出来。该方法不仅耗时耗力,而且当设计发生更改时,原设计中所有造型过程均需要推倒重来,开发效率非常低下。而开发跨节距设计模板,可迅速地批量创建前、后关联的单节距的三维模型,即可有效避免重复设计,采用自动化的参数驱动实现设计更改时花纹造型的自动生成[12]。因此采用关联设计改进花纹的设计方法和参数化模板优化设计系统,是提高轮胎质量的重要途径[13]。

为提高轮胎跨节距花纹组设计的效率,本工作在CATIA V5R22版本下,根据花纹块最小单元——节距,在CATIA设计模块下完成对跨节距相关参数的创建,而后通过参数和配置表公式进行参数化跨节距设计的2D线框、3D曲面和3D实体设计。在单节距模板封装时,发布节距代号及旋转角度参数,然后利用CAA二次开发,根据自定义节距排列顺序,自动多次调用跨节距设计的花纹模板,自动完成花纹整周的拼合。

1 不同前、后节距组合造成当前节距设计差异

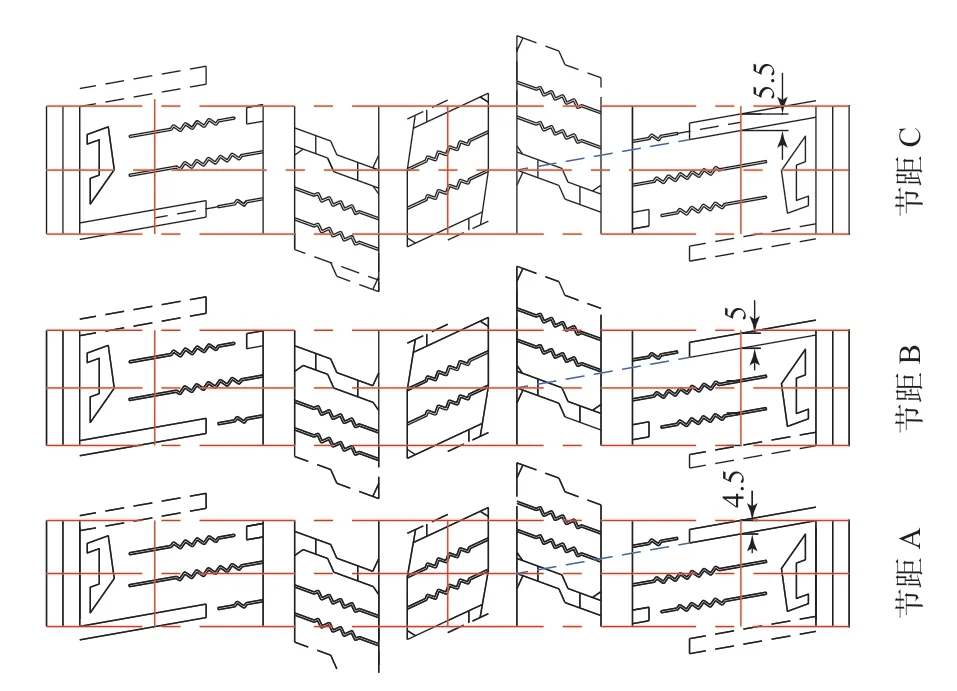

轮胎花纹一般由3—5个不同节距组成。以某花纹3个节距设计为例,轮胎整周由A,B,C三个节距根据一定的顺序排列组成(3个节距设计规则一致,设计参数不同)。为了直观展示跨节距设计造型,将这3个节距展开在同一个平面内,如图1所示。

图1 3个节距花纹平面展开示意

该花纹肩部的2个钢片需要均布在上下2个肩部花纹沟之间,而每个节距内的肩部花纹沟宽度不同,因此不仅需要本节距长度参数,而且需要相邻节距沟宽度参数才能计算出钢片位置。如左侧肩部钢片位置需要根据上方节距肩部沟宽度参数计算,右侧肩部钢片位置需要根据下方节距肩部沟宽度参数计算。因为采用了跨节距关联设计,实际上每个节距的设计造型都会由于前、后节距组合的不同而存在少量差异。

由于每个节距设计都需要关联前、后节距参数,在CATIA中可以通过设置当前及前、后“节距代号”参数,利用知识工程工具,获取相应节距的参数值,即可实现跨节距设计,并通过参数驱动实现当前节距在前、后节距代号变化时造型的自动更改。由此,仅开发一个含跨节距设计的单节距花纹模板,即可通过参数驱动完成不同节距组合下轮胎的整周花纹造型,可极大地提升设计效率,缩短开发周期。

2 跨节距设计的参数设计

2.1 参数定义

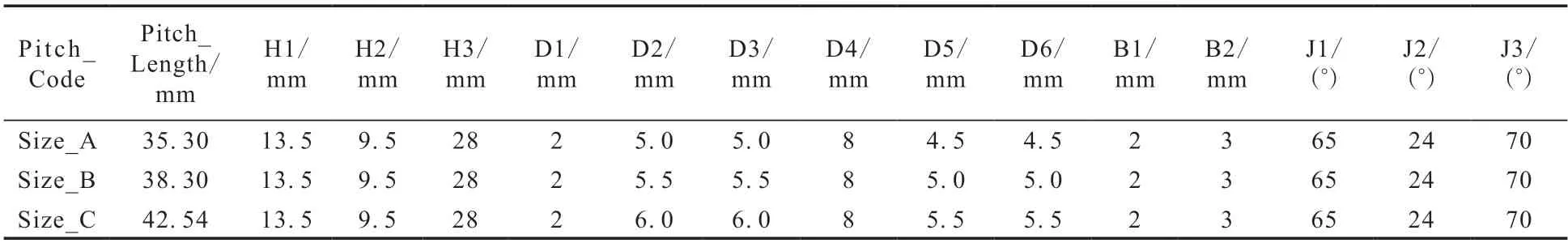

根据花纹跨节距设计规则特点,先进行参数分类和定义(见图2),再将定义好的参数进行配置表设计(见表1),配入各节距设计参数。对于对称设计的部分,只需要定义单侧参数即可。

图2 单节距花纹参数分类及定义

表1 参数配置设计

2.2 CATIA内创建参数及其关联

在CATIA的GSD(Generative Shape Design,创成式曲面设计)模块中,创建设计参数并与配置表进行关联设计。创建的参数包含常规参数和跨节距参数,常规参数为单节距内的设计参数,不仅包含设计尺寸参数,还包含节距旋转参数,使模板自带旋转功能,满足后续程序调用时自动整周拼合;跨节距参数为在当前节距设计过程中需要用到的前、后节距中的相应参数,应用知识工程工具在配置表里进行抓取,在模板设计时用于参数计算。

跨节距参数如Ptich_Code参数和肩部沟宽度对应的D6参数。一般以pPitch用作当前节距的上节距代号,以nPitch用作当前节距的下节距代号,如pPitch_Code=A,Pitch_Code=B,nPitch_Code=C,表示当前模板设计节距为B节距,对应配置表中B节距设计参数,其前节距为A,后节距为C,节距顺序为A,B和C。在此种节距组合下,B节距的前、后及当前的D6参数表示为pD6=4.5 mm,nD6=5.5 mm,D6=5.0 mm。

3 跨节距设计的模板开发

3.1 2D线框设计

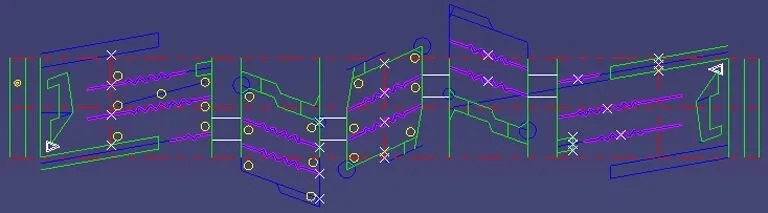

在GSD模块下,利用参数配置设计,首先进行2D线框设计。对于跨节距设计,要根据跨节距参数进行公式计算,确定跨节距图形元素的位置、尺寸等,而后进行造型设计,依次设计单节距的花纹沟和钢片等。线框造型如图3所示。

图3 跨节距设计下单节距线框造型

当前节距右侧钢片等分的长度计算为前节距关联设计,公式为:右侧钢片等分长度=[(Pitch长度+pPitch长度)/2-pD6]/3;左侧钢片等分的长度计算后节距的关联设计,公式为:左侧钢片等分长度=[(Pitch长度+nPitch长度)/2-nD6]/3。

在常规设计方式下,对于花纹为左、右对称设计的情况,只需要设计出单侧造型,通过一系列的旋转、对称、平移等操作即可得到另一侧图形。但是跨节距设计的部分,由于其左、右两侧对应的前、后节距不同,不可通过此种方式生成,需要分别单独进行处理。

3.2 3D曲面和实体设计

在GSD模块下,将已生成的2D单节距线框展开投影到胎面曲线上,之后根据配置表关联的3D设计参数进行角度扫掠、桥接、圆角和修剪等设计,生成花纹单节距3D曲面。在PDG(Part Design,零件设计)模块下,将曲面进行封闭并转化为3D实体的沟和钢片,以备后续节距整周拼合时进行布尔减操作。

此时,利用CATIA知识工程的功能,将所有设计进行模板封装,达到通过配置表选择节距参数以实现3D单节距造型自动生成的目的。封装时,需要发布pPitch_Code,Pitch_Code,nPitch_Code,Ro和Ro_LastPitch等参数,用于后续程序自动拼花时由程序对参数进行自动设置。

4 轮胎整周花纹自动装配

在CATIA的ASD(Assembly Design,装配设计)模块中,首先由轮廓曲线旋转得到轮胎光胎实体,再利用CAA编程二次开发自动对3D节距实体进行多次调用,并根据模板自带的旋转功能使之旋转到正确位置后进行布尔运算,实现自定义节距顺序下的自动整周拼合。

以Ro_LastPitch 为上一个节距的角度参数,Ro为当前节距的旋转角度从而确定拼合位置。程序开发时,将第1个自动调入的节距的Ro_LastPitch参数默认为0°,模板自动计算第1个节距的Ro值。后续调用拼合的节距,均以Ro_LastPitch=pRo(即等于上一个节距的Ro值),即可实现跨节距设计的节距自动拼合。

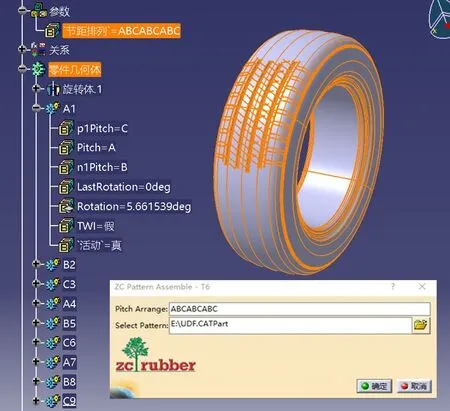

自动装配时,用户只需要在程序开发的对话框中输入自定义节距排列顺序“Pitch Arrange”,选择需要调用的单节距模板“Select Pattern”,即可实现自动跨节距设计花纹的整周装配,如图4所示。

图4 跨节距设计的花纹模板自动整周拼合

5 结语

本工作对轮胎花纹跨节距关联设计方法进行探讨,采用单节距模板设计,对跨节距花纹进行参数化关联设计,以跨节距参数等作为驱动进行跨节距花纹设计扩展的应用。配合CAA二次开发,实现了简单、便捷的生成跨节距设计下不同节距组合的单节距造型。

采用参数化跨节距模板方式进行花纹跨节距设计工作,结合CAA编程开发输入自定义节距排序,自动完成轮胎花纹整周拼合的花纹设计,不仅大幅度缩短了设计开发人员的工作时间,同时避免在不同前、后节距组合设计时出现的人为错误,减少因排列组合不同而需要多次对节距花纹进行造型的工作,规范设计标准,提高了轮胎花纹图的设计质量。