全通径漂浮接箍工具的研究与应用

何立成

(中石化胜利石油工程有限公司,山东 东营 257000)

中国多数主力油田在经过多年的开采后,已进入开发的中后期阶段,易采出区块的油气资源逐年下降,多数油田产量已开始逐年递减。为了实现稳产,难动用储量逐渐成为国内开发热点,海上、山区等区域的布井数量逐年上升,为有效开发这些复杂地形下的油气资源,大位移井成为开发的主要手段[1]。大位移井套管因自身重力作用会紧贴井眼下井壁,摩擦阻力较大,套管下入困难,因此需要漂浮下套管技术来提高套管安全下入的成功率。漂浮下套管的技术原理是通过漂浮接箍和浮箍封闭一段空气或其他轻质介质在套管串尾部,增加漂浮接箍以下部分套管柱的浮力,减少套管柱对井壁的压力,从而降低下套管时的摩阻,提高套管安全下入的成功率[2]。漂浮接箍内芯在完成漂浮下套管作业之后需要清理至管柱底部,因此工具内芯外径尺寸需要小于套管内径3~5 mm,以保证内芯安全下行,而常规漂浮接箍工具采用的密封、锁定结构需要公差配合,因此工具留井部分会产生缩径,这样会限制下一开次的钻头尺寸,同时也会对后期生产作业产生不良影响[3-5]。针对常规漂浮接箍工具存在缩径的问题,研制出新型全通径漂浮接箍工具,设计独特的锁块锁定结构实现全通径功能,目前已在胜利油田应用14井次,应用效果良好。

1 全通径漂浮接箍结构设计

1.1 整体结构

全通径漂浮接箍工具由套筒和内芯两部分组成。套筒分上套筒、下套筒,中间使用密封圈进行密封,套筒部分负责与上下套管连接,是工具的留井部分。内芯部分由尾部胶塞总成、锁块、锁块座、锁块套、连接套、导引胶塞总成组成,内芯部分负责承载漂浮接箍上部液柱重量,密封液体,隔绝漂浮接箍工具上下空间,防止空气置换,这一部分后期需要被清理至管柱底部。工具内部结构如图1所示。

图1 漂浮接箍工具内部结构

1.2 工具原理

漂浮接箍工具上部承载液体,下部为空气或轻质介质,因此需要对管内空间进行密封,同时也需要锁定结构防止工具内芯在工具开启前发生位移。全通径漂浮接箍内芯可分为3个模块,密封结构总成模块由尾部胶伞、尾部胶伞骨架组成,其主要功能是隔离管内空间;锁定总成模块由锁块、锁块套、锁块座组成,主要功能是固定漂浮接箍内芯;导引塞总成模块由连接套、导引胶伞、导引胶伞骨架组成,起到扶正内芯,保证内芯安全下行的功能。

漂浮接箍工具入井状态如图1所示,此时漂浮接箍内芯固定在工具中部,密封总成将钻井液隔离在工具上部,防止钻井液进入漂浮套管段;当工具下入到位后,井口打压,锁块座受力剪切剪钉,剪钉剪断后锁块座下行,密封总成的循环通道打开,同时锁块座让出锁块的回收空间,锁块回收,内芯实现解锁,漂浮接箍内芯同时实现开启及解锁,解锁后工具结构如图2所示。

图2 全通径漂浮接箍工具开启后内部结构

1.3 密封及锁定结构

全通径漂浮接箍工具采用胶伞密封,尾部胶伞硫化在尾部胶伞骨架上,组成尾部承压胶塞,如图3所示,尾部胶伞骨架外侧设计有大台阶,可以改善承压时胶伞的受力情况,同时增强胶伞硫化的胶结强度,提高耐压能力。尾部胶伞骨架内部设计有通孔,作为后期漂浮接箍开启后的过液通道,开启前由锁块座封堵,采用密封圈密封。通过以上配合方式,内芯与套筒之间的空隙采用尾部胶塞总成密封,内芯之内由尾部胶伞骨架和锁块座配合密封,封隔工具上下空间。

图3 尾部承压胶塞结构

锁定总成中,锁块安装在锁块套的预留孔洞上,该结构限制锁块轴向及周向的自由度,使锁块只能沿径向进行伸缩运动,而锁块座安装到位后将在内部顶住锁块,使其突出于内芯,此时漂浮接箍内芯的最大外径位于锁块位置,大于套筒的内径,突出的锁块被上、下套筒之间的固定槽限定,从而实现漂浮接箍内芯的固定。

锁块座同时控制漂浮接箍循环通道的开启和内芯解锁两个动作,锁块座通过剪钉固定在锁块套上的关闭位置,当井口打压时剪钉剪断,锁块座下行,一方面打开尾部胶塞内部的循环通道,同时锁块座侧面设计有循环槽,可以提供液体过流通道;另一方面,锁块座中部的缩径到达锁块后部,让出锁块的回收空间,漂浮接箍内芯受到上部液柱压力具有向下移动的趋势,锁块在获得回收空间后其斜面与套筒相互作用从而回缩至内芯内,此时内芯的最大外径小于套管内径,漂浮接箍内芯实现解锁。工具内芯解锁后结构如图4所示。

图4 全通径漂浮接箍内芯解锁后结构

1.4 性能特点

全通径漂浮接箍有别于常规漂浮接箍工具内部结构,具备3项特点:

(1)采用尾部胶塞密封工具套筒与内芯之间的缝隙,锁块固定解决密封圈、剪钉结构对工具内径的限制,留井套筒内径与套管内径一致;

(2)内芯解锁后刚性部分外径小,与套管之间空隙大,可用于复合套管串中;

(3)胶伞扶正,与套管的同轴度高,导引胶塞下行时清理管内杂质,防止异物进入内芯与套管间缝隙卡住内芯,具有较高的施工安全性。

2 全通径漂浮接箍地面试验

2.1 开启、解锁试验

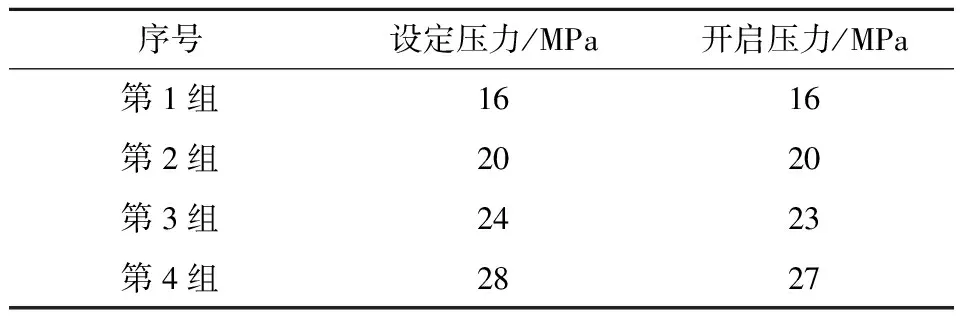

试验主要目的为测试工具密封及开启动作的可靠性。共开展4组工具开启试验,试验管串结构为:挡头(非密封)、短节、漂浮接箍工具、试压接头、试压管线、试压泵。试验时,在漂浮接箍工具上部灌满清水,连接打压接头,打压至5 MPa,稳压5 min,验证试验管线的密封性能;升压至10 MPa,稳压30 min,观察压力变化情况,验证结构的密封性能;最后打压至漂浮接箍开启,记录开启压力(表1)。

从表1中可以看出,工具开启压力与设计压力基本一致,漂浮接箍开启后压降现象明显,循环通道开启完全。

表1 工具开启、解锁试验结果

2.2 承压试验

测试高压下工具密封性、零件变形。设定工具开启压力为36 MPa,打压至30 MPa,稳压8 h,无压降,工具周围未发现渗漏痕迹,升压到34 MPa,工具开启。试验后拆解工具可知,零件无破坏,尾部胶塞外形完好,锁块出现轻微压痕,工具强度符合技术要求(图5)。

图5 试验后锁块外观

3 现场应用

2017~2021年,全通径漂浮接箍工具在胜利油田滩海大位移井中应用14口井,位垂比最大为2.06,水平位移最大为3 061 m,最大井斜角为89.1°,工艺成功率为100%。下面以CB6GB-13井为例进行说明。

3.1 CB6GB-13井管柱结构设计

CB6GB-13井完钻井深为2 972 m,位垂比为1.49,水平位移为1 952 m。完井管柱如图6所示,管串结构(由下向上)为:引鞋、隔离阀、浮箍、漂浮套管段(不灌浆)、漂浮接箍、套管(正常灌浆)、套管头。

图6 漂浮下套管完井管柱结构

利用Landmark软件预测通井摩擦阻力,选取裸眼摩擦阻力系数为0.4、0.5、0.6,计算结果如表2所示。该井实际通井悬重为56 t,反推裸眼摩擦阻力系数为0.4。

表2 通井最终悬重预测表

选定0.4的裸眼摩擦阻力系数,模拟计算不同漂浮长度下的井口悬重,结果如表3所示。可知,套管不漂浮时,井口悬重只有7 t,存在下入不到位的风险。随着漂浮长度的增加,套管自重对井壁的作用力越小,井口悬重相应增加,当漂浮长度600 m时,下入过程悬重最低21 t,到位后井口悬重22 t,满足套管安全下入到位的要求,综合考虑井口悬重、排气时间等因素,确定该井漂浮长度为600 m。

表3 下套管悬重预测表

3.2 CB6GB-13井现场应用效果

CB6GB-13井套管完井管柱下入顺利,到位后井口悬重21 t。井口打压,8 MPa开启漂浮接箍工具,投入清理胶塞,推动内芯下行至浮箍位置,憋压8 MPa,打开循环通道,正常实施后续固井作业。

4 结 论

(1)全通径漂浮接箍工具采用独特的锁块悬挂和胶伞密封结构,突破密封圈、剪钉结构对工具内径的限制,工具内径与套管内径一致,便于内管工具下入和后期作业。

(2)该工具开启、解锁压力稳定,锁块解锁可靠,工具承压高于35 MPa,可调,满足大位移井套管漂浮下入技术需求。

(3)全通径漂浮接箍工具在胜利油田滩海大位移井中应用14口井,位垂比最大为2.06,水平位移最大为3 061 m,最大井斜角为89.1°,工艺成功率为100%。