钢丝帘线拉伸性能测试的不确定度评定

沈元美,陈绪飞,刘玉峰,王 震,单玉光

(1.贝卡尔特济宁钢帘线有限公司,山东 兖州 272100;2.通力轮胎有限公司,山东 兖州 272100;3.济宁齐鲁检测技术有限公司,山东 兖州 272100)

钢丝帘线拉伸性能是其主要的检测项目之一[1-4],为了更好地表征钢丝帘线的性能,需要不断地降低钢丝帘线拉伸性能测试的不确定度。

降低测试系统的不确定度需要建立在对检测过程中涉及的各个过程因素进行全面、系统分析的基础上,识别出每个引起测试系统不确定度的来源,并通过统计学等方法,评定出每个不确定度因素所引起的不确定度分量,包括每个操作环节所涉及的不确定度分量,然后根据不确定度传播规律进行合成和扩展,最终得到测试的扩展不确定度。

本工作通过对钢丝帘线拉伸性能测试过程的分析,识别出影响测试结果的主要因素,并计算各因素对不确定度的贡献,进而提出降低拉伸性能测试系统不确定度的建议。

1 实验

1.1 试样

2+2×0.25ST钢丝帘线,共5个来自不同生产批次的样品。

1.2 测试方法

依据 GB/T 33159—2016[5]中关于钢丝帘线破断力和破断伸长率的测试方法,在规定环境条件下选用10 kN量程的拉伸试验机,在规定的加载速率下对试样施加轴向拉力,测试钢丝帘线破断力和破断伸长率。

同时在2个实验室(实验室A和实验室B)使用各自的拉伸试验机、夹具、实验员对相同的测试样品进行检测。通过拉伸试验机的校准证书可以查得力值和位移的扩展不确定度。

根据 GB/T 228.1—2010[6],测试一般在10~35 ℃室温下进行。本试验温度为(23±5) ℃,相对湿度小于80%。

1.3 评定依据

基于对钢丝帘线拉伸性能测试的全过程进行全面、系统分析的基础上,从设备、零件、材料、实验员操作和数值修约等各个因素识别出每个引起测试不确定度的来源,通过统计学方法,进行不确定度分量评定。

考虑到目前对钢丝帘线拉伸性能测试都使用自动化拉伸试验机,因此,本工作采用综合评定法进行不确定度评定[7]。

2 测试不确定度来源分析

2.1 破断力

破断力测试的不确定度[u(F)]主要从以下方面分析。

(1)拉伸试验机力值测试所引起的不确定度[u(Ft)]。拉伸试验机力值测试不确定度可从拉伸试验机校准书中查得。

(2)实验员操作引起的不确定度[u(Fr)]。包括同一实验员重复操作引起的不确定性和不同实验员操作引起的不确定性。

(3)钢丝帘线材质不均匀性引起的不确定度[u(Fs)]。钢丝帘线材质的不均匀性主要来源于原料盘条的材质不均匀性和钢丝帘线加工捻制过程波动所引起的不确定性。由于无法对这两个因素继续拆分,因此作为一个因素进行不确定度分量的分析(下同)。

(4)数值修约引入的不确定度[u(Fa)]。GB/T 33159—2016规定,破断力结果必须精确到1 N,因此需要对检测结果进行数值修约。

2.2 破断伸长率

破断伸长率测试的不确定度[u(E)]主要从以下方面分析。

(1)拉伸试验机位移测量引起的不确定度[u(Et)]。拉伸试验机位移测量不确定度可从拉伸试验机校准书中查得。

(2)原始标距标定引起的不确定度[u(El)]。GB/T 33159—2016规定,破断伸长率测试需要按照1 000 mm的标距进行检测和计算,因此测试前需要人为使用长度测量尺对拉伸试验机上下夹具位置进行标定,标定过程波动所带来的不确定度也需要进行研究,以长度测量尺的不确定度作为不确定度分量进行分析。

(3)实验员操作引起的不确定度[u(Er)]。包括同一实验员重复操作引起的不确定性和不同实验员操作引起的不确定性。

(4)钢丝帘线材质不均匀性引起的不确定度[u(Es)]。钢丝帘线材质的不均匀性主要来源于原料盘条的材质不均匀性和钢丝帘线加工捻制过程波动所引起的不确定性。

(5)数值修约引起的不确定度[u(Ea)]。GB/T 33159—2016规定,破断伸长率结果必须精确到0.01%,因此需要按标准规定进行数值修约。

3 标准不确定度分量的评定

3.1 破断力测试不确定度评定

3.1.1 u(Ft)

查看拉伸试验机的校准证书,实验室A校准报告显示,其拉力示值不确定度(urel)为0.18%(包含因子k=2),故由此引入的B类相对不确定度为:0.18%/2=0.09%。实验室A测试的破断力总平均值为670 N,因此实验室A拉伸试验机力值测试引起的破断力测试不确定度[uA(Ft)]为

uA(Ft)=670×0.09%=0.60 N

实验室B校准报告显示,其拉力示值urel为0.4%(k=2),故由此引入的B类相对不确定度为:0.4%/2=0.2%,实验室B测试的破断力总平均值为674 N,因此实验室B拉伸试验机力值测试引起的破断力测试不确定度[uB(Ft)]为

uB(Ft)=674×0.2%=1.35 N

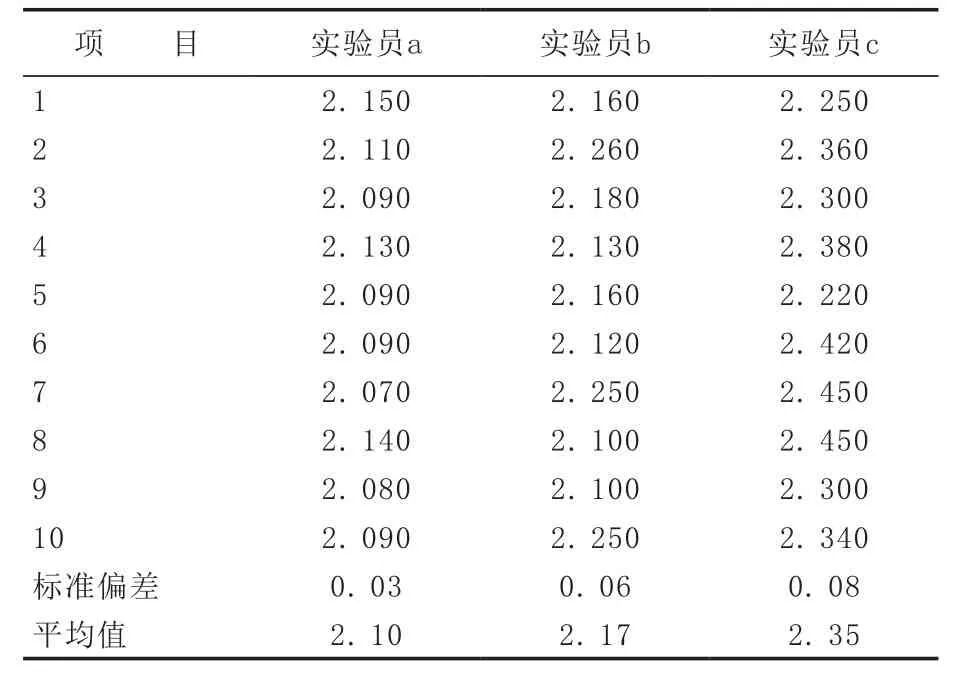

3.1.2 u(Fr)

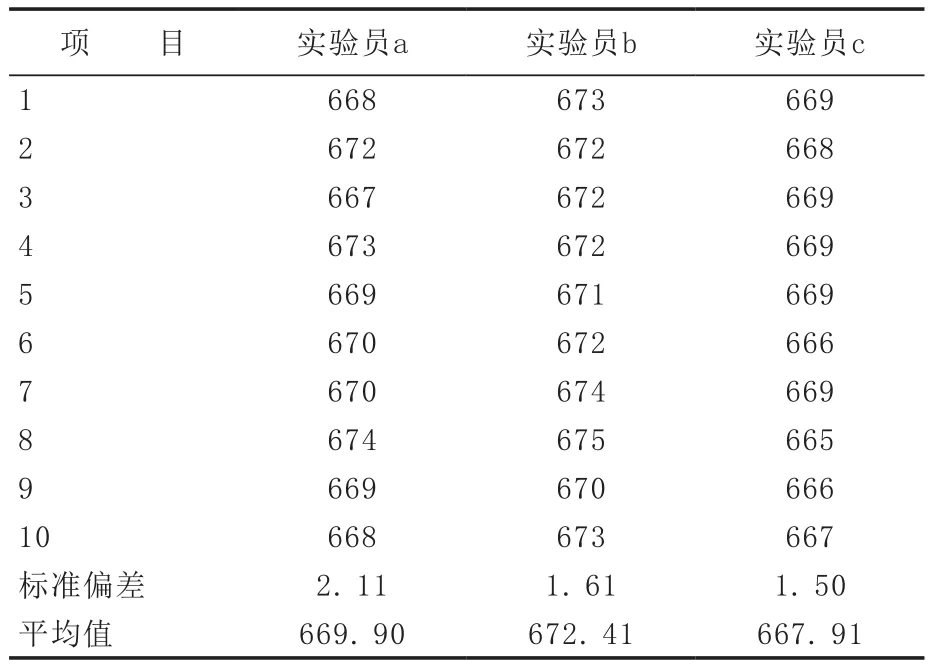

实验室A和B分别安排3名实验员对同一批次样品进行10次破断力测试,实验员操作引起的破断力测试不确定度试验数据分别见表1和2。由表1数据计算可得实验室A的实验员a,b和c操作引起的破断力测试相对不确定度分别为0.31%,0.24%和0.22%;合并得出实验室A的实验员操作引起的破断力测试相对不确定度为0.45%。则实验室A实验员操作引起的破断力测试不确定度[uA(Fr)]为

表1 实验室A实验员操作引起的破断力测试不确定度试验数据 N

uA(Fr)=670×0.45%=3.02 N

由表2数据计算可得实验室B的实验员a,b和c操作引起的破断力测试相对不确定度分别为0.34%,0.38%和0.30%;合并得出实验室B的实验员操作引起的破断力测试相对不确定度为0.59%。则实验室B实验员操作引起的破断力测试不确定度[uB(Fr)]为

表2 实验室B实验员操作引起的破断力测试不确定度试验数据 N

uB(Fr)=674× 0.59%=3.98 N

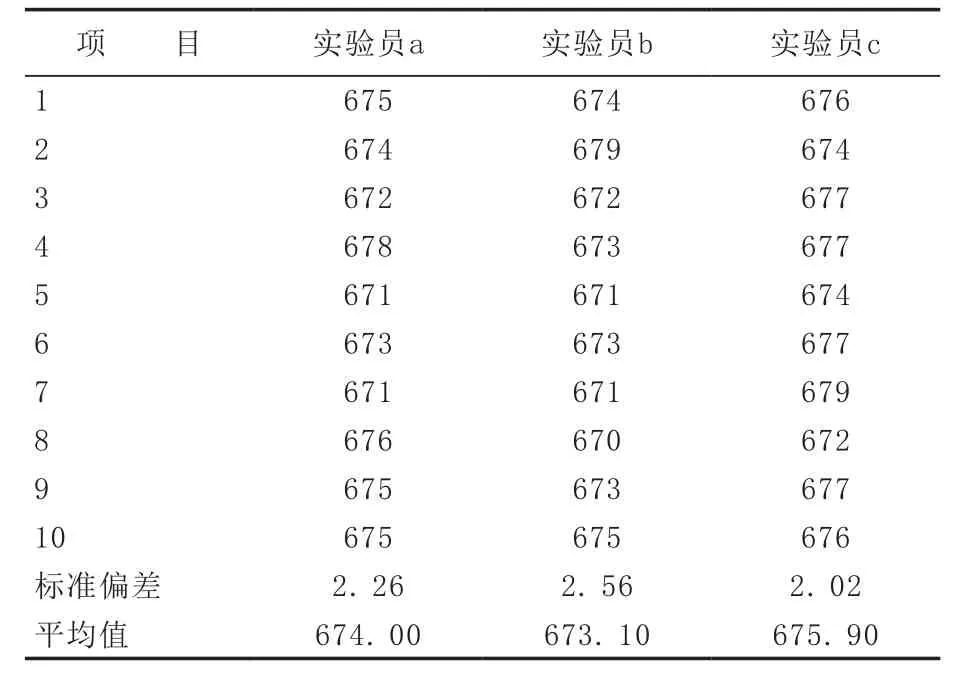

3.1.3 u(Fs)

对来自不同批次的5个钢丝帘线样品分别进行10次破断力测试,实验室A和B钢丝帘线材质不均匀性引起的破断力测试不确定度试验结果分别如表3和4所示。

由表3计算得出实验室A的钢丝帘线材质不均匀性引起的破断力测试相对不确定度为0.52%,则实验室A的钢丝帘线材质不均匀性引起的破断力测试不确定度[uA(Fs)]为

表3 实验室A钢丝帘线材质不均匀性引起的破断力测试不确定度试验数据 N

uA(Fs)=662×0.52%=3.44 N

由表4计算得出实验室B的钢丝帘线材质不均匀性引起的破断力测试相对不确定度为0.42%,则实验室B的钢丝帘线材质不均匀性引起的破断力测试不确定度[uB(Fs)]为

表4 实验室B钢丝帘线材质不均匀性引起的破断力测试不确定度试验数据 N

uB(Fs)=666×0.42%=2.80 N

3.1.4 u(Fa)

按GB/T 228.2—2010规定需对测试结果进行修约,根据GB/T 33159—2016对破断力测试结果精确度的要求,计算得到u(Fa)为0.29 N。

3.1.5 合成标准不确定度

由于拉伸试验机示值误差、实验员重复性、钢丝帘线材质不均匀性、数值修约所引起的破断力测试不确定度分量间独立不相关,因此使用方和根公式将不同因素不确定度分量合成得到破断力测试的绝对标准不确定度总分量。

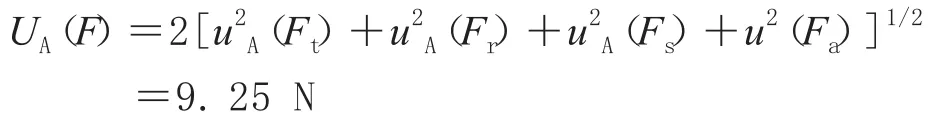

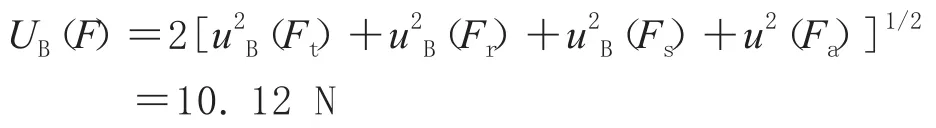

实验室A的破断力测试绝对标准不确定度总分量[UA(F)]计算如下:

实验室B的破断力测试绝对标准不确定度总分量[UB(F)]计算如下:

3.2 破断伸长率测试不确定度评定

3.2.1 u(Et)

查看拉伸试验机的校准证书,实验室A校准报告显示,其位移的urel为0.2%(k=2),故由此引入的B类相对不确定度为:0.2%/2=0.1%。实验室A测试的破断伸长量总平均值为21.25 mm,因此实验室A拉伸试验机位移测量引入的破断伸长量测试不确定度[uAC(Et)]为

uAC(Et)=21.25×0.1%=0.021 25 mm

按照试样总长度1 000 mm进行换算,将拉伸试验机位移不确定度转换为破断伸长率的不确定度分量,则实验室A拉伸试验机位移测量引入的破断伸长率测试绝对不确定度uA(Et)为0.002%。

实验室B校准报告显示,其位移的urel为0.3%(k=2);故由此引入的B类相对不确定度为:0.3%/2=0.15%,实验室B测试的破断伸长量总平均值为22.07 mm,因此实验室B拉伸试验机位移测量引入的破断伸长量测试不确定度[uBC(Et)]为

uBC(Et)=22.07×0.15%=0.033 105 mm

按照试样总长度1 000 mm进行换算,将拉伸试验机位移不确定度转换为破断伸长率的不确定度分量,则实验室B拉伸试验机位移测量引入的破断伸长率测试绝对不确定度uB(Et)为0.003%。

3.2.2 u(El)

钢丝帘线测试标距的不确定度来源为用于标定上下夹具间340 mm距离的标尺的不确定度,查得实验室A所使用的长度测量尺的测量距离为0~500 mm,计量合格,证书给出的urel为0.02 mm(k=2),由此得出实验室A原始标距标定引入的不确定度分量uAC(El)为0.01 mm。

按照试样总长度1 000 mm进行换算,将原始标距标尺的不确定度转换为对破断伸长率的不确定度分量,则实验室A原始标距标定引入的绝对不确定度uA(El)为0.001%。

按照试样总长度1 000 mm进行换算,将原始标距标尺的不确定度转换为对破断伸长率的不确定度分量,则实验室B原始标距标定引入的绝对不确定度uB(El)为0.029%。

3.2.3 u(Er)

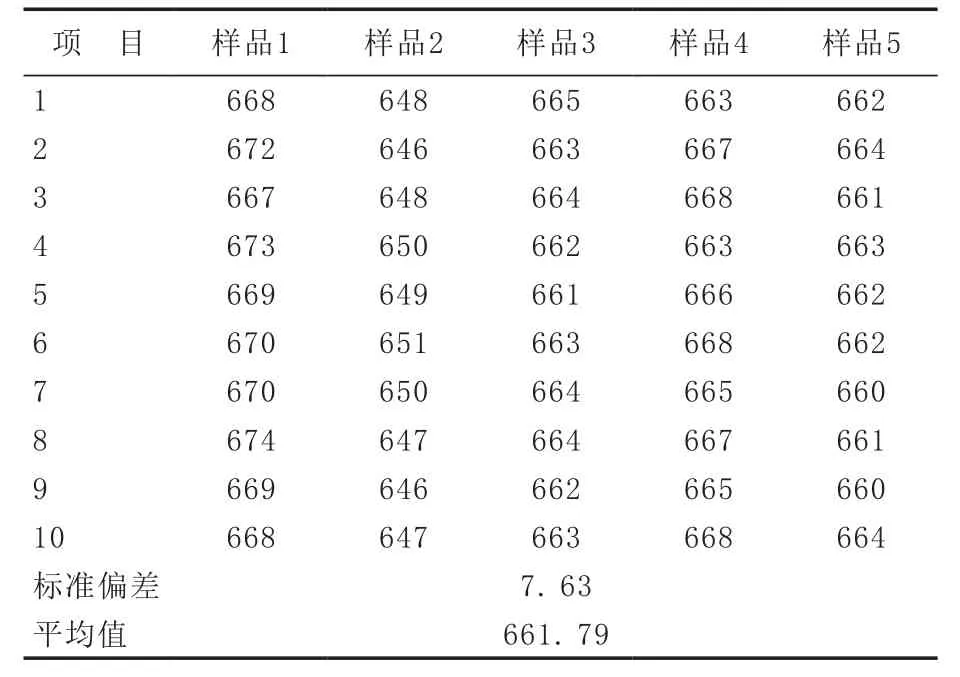

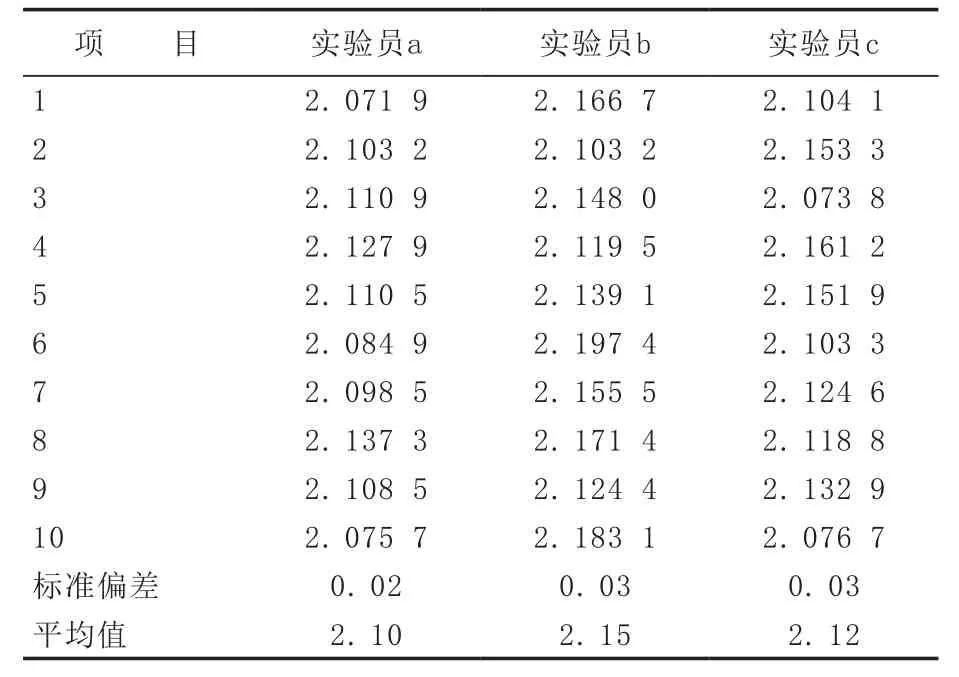

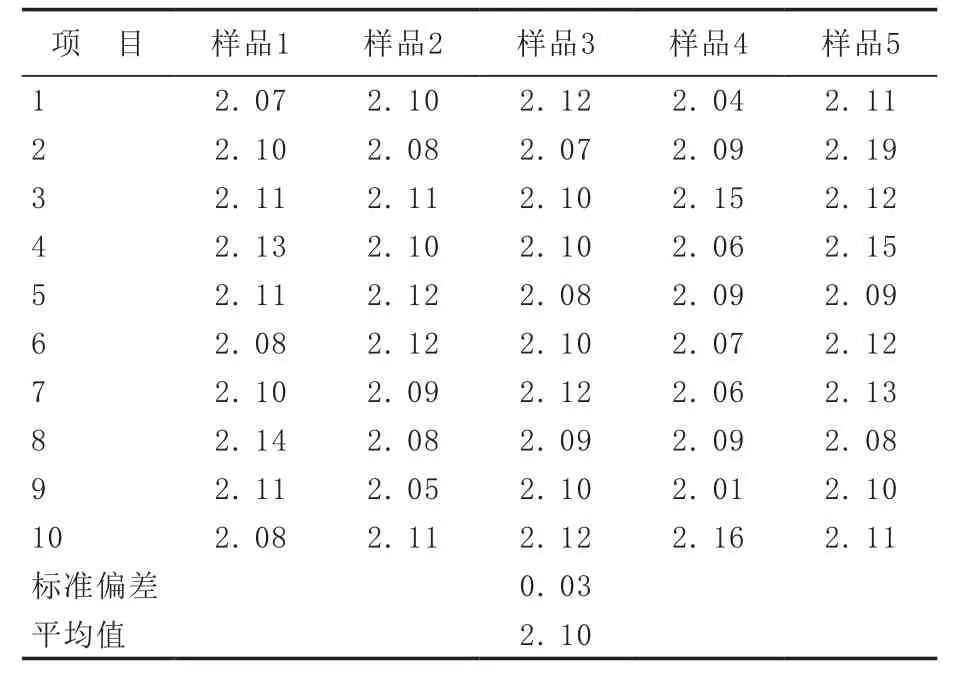

2个实验室分别安排3名实验员对同一批次钢丝帘线样品进行10次破断伸长率测试,实验员操作引起的破断伸长率不确定度数据分别见表5和6,用统计法进行标准不确定度A类评定。

由表5数据计算可得实验室A测试的破断伸长率平均值为2.12%,实验员a,b和c操作引起的破断伸长率测试相对不确定度分别为1.00%,1.39%和1.45%;合并得出实验室A的实验员操作引起的破断伸长率测试相对不确定度为2.25%,则实验室A实验员操作引起的破断伸长率测试绝对不确定度uA(Er)为0.05%。

表5 实验室A实验员操作引起的破断伸长率测试不确定度试验数据 %

由表6数据计算可得实验室B测试的破断伸长率平均值为2.21%,实验员a,b和c操作引起的破断伸长率测试相对不确定度分别为1.29%,2.88%和3.41%;合并得出实验室B的实验员操作引起的破断伸长率测试相对不确定度为4.64%,则实验室B实验员操作引起的破断伸长率测试绝对不确定度uB(Er)为0.10%。

表6 实验室B实验员操作引起的破断伸长率测试不确定度试验数据 %

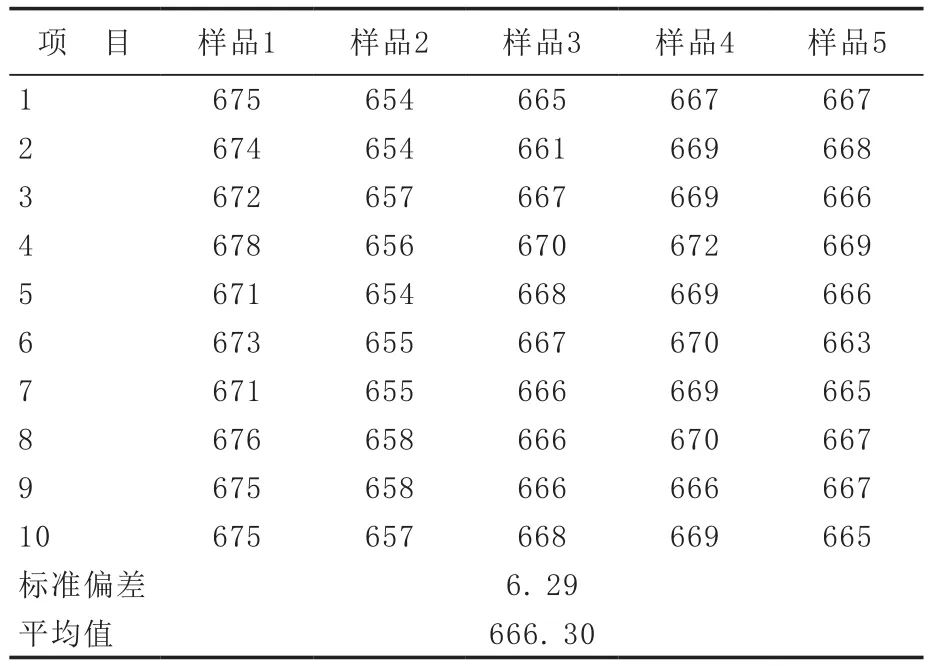

3.2.4 u(Es)

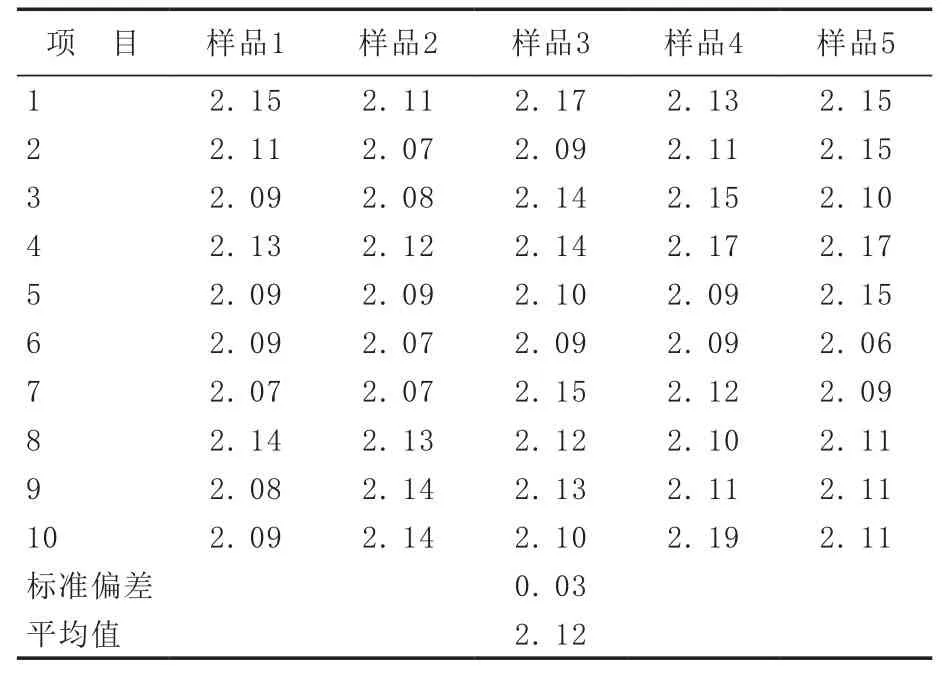

通过对来自不同生产批次的5个钢丝帘线样品分别进行10次破断伸长率测试,对钢丝帘线材质不均匀性带来的不确定度进行计算,实验室A和B的测试结果分别见表7和8。

由表7数据计算可得实验室A钢丝帘线材质不均匀性引入的破断伸长率测试相对不确定度为0.65%,由此得出实验室A钢丝帘线材质不均匀性引入的破断伸长率测试绝对不确定度uA(Es)为0.014%。

表7 实验室A钢丝帘线材质不均匀性引起的破断伸长率测试不确定度试验数据 %

由表8数据计算得实验室B钢丝帘线材质不均匀性引入的破断伸长率测试相对不确定度为0.66%,因此实验室B钢丝帘线材质不均匀性引入的破断伸长率测试绝对不确定度uB(Es)为0.014%。

表8 实验室B钢丝帘线材质不均匀性引起的破断伸长率测试不确定度试验数据 %

3.2.5 u(Ea)

在钢丝帘线检测日常工作中,按照GB/T 33159—2016要求,钢丝帘线破断伸长率测试结果需精确到0.01%,因此,需要对测试结果进行数值修约,此不确定度可用B类方法评定。根据公式计算得出钢丝帘线破断伸长率试验结果的数值修约引入的不确定度u(Ea)为0.002 9%。

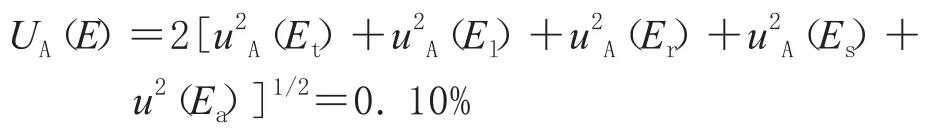

3.2.6 合成标准不确定度

由于拉伸试验机的位移测量、实验员操作、钢丝帘线材质不均匀、原始标距标定以及数值修约引入的不确定度之间彼此独立不相关,因此使用方和根公式将不同因素不确定度分量合成得到破断伸长率测试的绝对标准不确定度总分量。

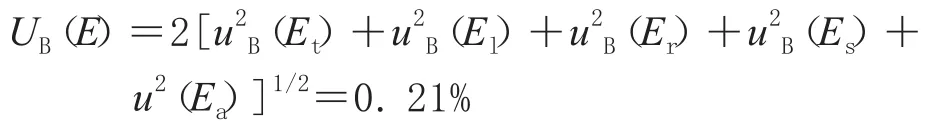

实验室A钢丝帘线破断伸长率测试绝对标准不确定度总分量[UA(E)]计算如下:

实验室B钢丝帘线破断伸长率测试绝对标准不确定度总分量[UB(E)]计算如下:

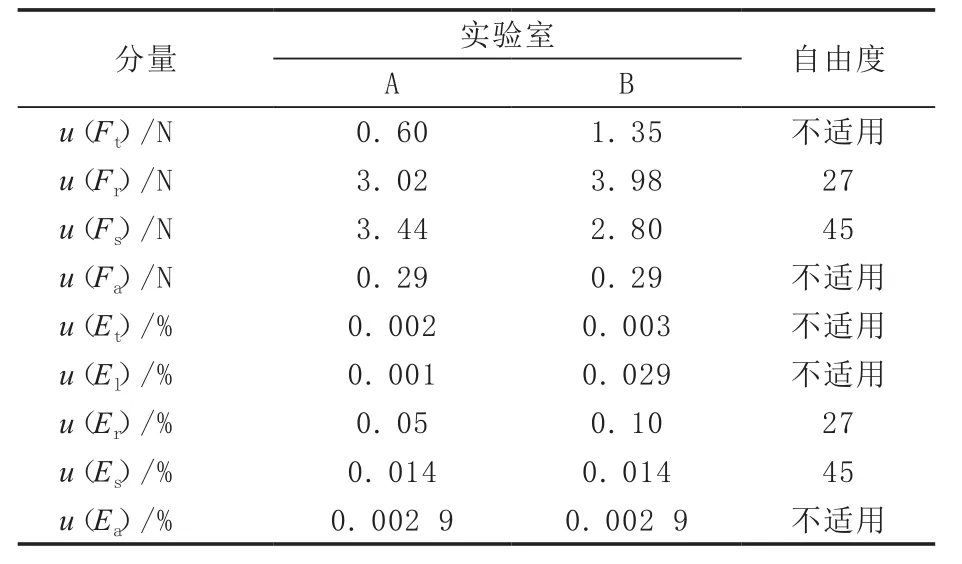

3.3 标准不确定度分量汇总

实验室A和B钢丝帘线破断力和破断伸长率测试的标准不确定度分量汇总结果见表9。

表9 实验室A和B钢丝帘线破断力和破断伸长率测试标准不确定度分量汇总

4 扩展不确定度的评定及报告

本例所评定的钢丝帘线破断力和破断伸长率测试不确定度结果符合正态分布,包含概率为95%(k=2)。实验室A的破断力测试不确定度UA(F)为9.25 N,实验室A的破断伸长率测试不确定度UA(E)为0.10%;实验室B的破断力测试不确定度UB(F)为10.12 N,实验室B的破断伸长率测试不确定度UB(E)为0.21%。

最终得到2个实验室钢丝帘线破断力和破断伸长率测试不确定度报告如下。

实验室A:破断力 (670±9.25) N(k=2),破断伸长率 2.12%±0.10%(k=2);实验室B:破断力 (674±10.12) N(k=2);破断伸长率2.21%±0.21%(k=2)。

5 结语

基于对钢丝帘线拉伸性能测试系统不确定度的分析研究,对测试系统提出如下改进建议。

(1)当不确定度过大时,针对组内变差,在不增加设备投入的前提下,可以考虑适当增加测试次数,通过多次测试取平均值的方式,提高样品检测数据可信度。

(2)当不确定度过大时,针对组内变差,建议进一步细化操作过程,减小实验员操作引入的不确定度。

(3)当不确定度过大时,针对组间变差,在不增加设备投入的前提下,可以考虑适当增大样本量,通过多个样本量测试,获得多批次样品量检测数据,以降低样品差异性不确定度。