电磁无损检测技术在铠装拖缆强度检测中的应用研究

胡勇军 洪有财 陈小星

(第七一五研究所,杭州,310023)

拖曳式声呐在现代反潜、资源勘探和海洋水文测量中应用越来越广泛,而拖曳系统中的拖缆对于拖曳安全有着至关重要的作用。随着声呐拖曳体的体积重量不断增加,为了提高拖缆的强度并减小拖缆拖曳时的流体阻力,往往采用钢丝铠装拖缆进行大型声呐拖曳体的拖曳。随着钢丝铠装拖缆的长时间使用,其磨损、疲劳和腐蚀等原因会导致拖缆的强度下降,在拖缆强度下降到一定程度时容易导致拖缆断裂造成拖曳事故。为了保证拖曳声呐的正常使用,需要通过定期的检查和维护保证拖曳声呐的可靠性,但在定期维护过程中,对钢丝铠装拖缆的检查和测定往往是一个难题。

传统的钢丝铠装拖缆检查方法主要是采用人工目视、手摸、游标卡尺测量、定期拉力试验等方法做出判断估算,但采用此类方法可能存在很大的误差,有一定的安全隐患,且效率低,人力成本高,因铠装拖缆问题导致的事故也时有发生。海洋环境中钢丝铠装拖缆强度检测问题,其本质是将电磁检测法用于铠装钢丝,检测其由于磨损、疲劳或锈蚀等原因导致的钢丝截面积下降而引起的拖缆强度下降问题,对铠装钢丝的剩余截面积进行精确测量即可定量判定钢丝铠装拖缆的剩余破断力。近年来,利用磁通量测定钢丝绳截面积的电磁无损检测方法逐渐成熟,本文将此方法应用于钢丝铠装拖缆的强度检测,利用电磁检测法测定铠装电缆的剩余截面积,并通过拉力试验对所检测的铠装电缆进行了剩余破断力试验,以期得到两者的对应关系。

1 无损检测原理

钢丝绳无损检测和评价是在不破坏钢丝绳使用状态的情况下,应用一定的检测技术和分析方法,对钢丝绳的状态特性加以测定,并按一定的准则对其评价的过程[1]。根据检测结果推测其剩余的使用寿命及报废时间,在保证钢丝绳安全运行的前提下,减少钢丝绳更换的盲目性[2]。

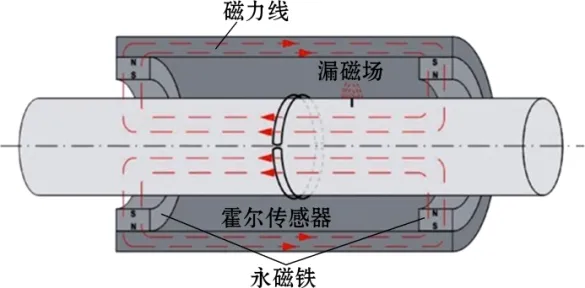

钢丝绳无损检测仪采用漏磁、磁通原理。检测时,磁头内置的一组永磁铁使钢丝绳饱和磁化,随后磁头包裹着钢丝绳相对匀速运行进行信号采集。钢丝绳中的缺陷如磨损、锈蚀等造成的金属横截面积的变化会引起磁通量的变化,断丝、蚀坑等局部损伤位置会有漏磁场产生,从而被霍尔传感器捕捉。霍尔元件的工作原理表达式为

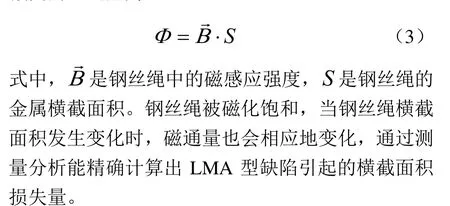

式中,UH为霍尔电压,由霍尔传感器测得;RH为材料的霍尔系数;I为电流;B为材料的磁场强度;d为材料直径[3]。经过数据采集器与计算机连接,转变为电信号,处理后输出为直观的模拟信号,检测原理示意图如图1 所示[4]。

图1 无损检测原理示意图

1.1 局部缺陷

局部缺陷(Localized Faults,LF)主要是指钢丝绳中的断丝、钢丝的蚀坑、较深的钢丝磨损或其它钢丝绳局部物理状态的退化等。LF 型缺陷的特点是钢丝绳的金属断面积突然减小,其常见形式是断丝[4]。LF 型缺陷主要采用漏磁法检测,它是断丝检测中广泛应用的检测方法,它利用钢丝的铁磁特性,通过分析构件周围的漏磁场来间接推断构件的断丝状况[1]。如图2 所示,轴向磁化钢丝绳,使其处于稳定的饱和磁化状态,当钢丝绳表面或内部存在局部断丝缺陷时,将引起钢丝绳局部磁场变化,在断丝周围会出现散漏磁场,钢丝绳上裂纹内的磁场强度Hi与故障的几何形状有关,如断口深度T、宽度S、裂纹中材料的相对磁导率μ和励磁强度Ha,即

图2 漏磁法检测原理

式中,FL为考虑裂纹及裂纹中的填充物后的综合系数,检测时Ha恒定,μ为常数[5]。通过磁敏感元件检测漏磁场畸变信号辅以扫场图谱,便可直观反映出钢丝绳的局部缺陷情况及其位置。通过记录、分析传感器输出的电信号,测定钢丝绳的局部损伤[6]。

1.2 金属横截面积损失缺陷

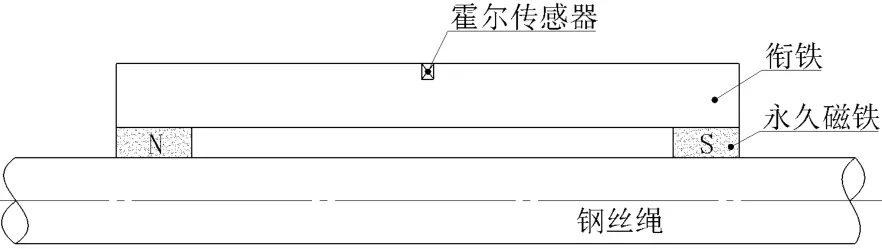

金属横截面积损失(Loss of Metallic crosssectional Area,LMA)缺陷是指钢丝绳横截面上金属截面积总和减小的损伤,主要包括磨损和锈蚀等。通过仪器进行检测,并比较检测点与钢丝绳上最大金属横截面积的基准点来测定[4]。LMA 型缺陷主要采用磁通法检测,根据电磁理论,被测钢丝绳中横截面的磁通量为

采用电磁检测法测定钢丝绳的LMA 值要求被测定的钢丝绳具有铁磁性。一般的钢丝铠装拖缆往往由最外层的镀锌高碳钢丝、次外层的聚氨酯或橡胶护套及水密层、内部的铜制导线以及包裹铜导线的聚氨酯绝缘层组成,极少量情况下存在铝制屏蔽层等非铁磁性物质。通过对钢丝铠装拖缆的组成分析发现,具有铁磁性的材料只有镀锌高碳钢丝,而这也是钢丝铠装拖缆的主要承力构件,是本文的主要研究对象。同时,镀锌高碳钢丝在氧化腐蚀后形成无磁性的三氧化二铁,造成钢丝绳的LF 型缺陷和LMA 型缺陷,因此可以采用电磁无损检测法对钢丝铠装拖缆进行检测。

图3 磁通法检测原理

2 锈蚀铠装拖缆检测

本次检测采用BKT 系列钢丝绳无损检测仪,对铠装钢丝拖缆进行LF型和LMA型缺陷一体化检测。试验采用新旧钢丝铠装拖缆比对检测法进行,1#试验样品为锈蚀铠装拖缆,长度为30 m;2#试验样品为全新铠装拖缆,长度为1.5 m。将2#全新铠装拖缆测定的LMA 值作为标准值,测定1#锈蚀铠装拖缆的LMA 值后与标准值进行比对,实际操作分别如图4~5 所示。

图4 LMA 值标定

图5 锈蚀铠装拖缆检测

锈蚀铠装拖缆无损检测结果如图6 所示,检测图谱表现出了典型的锈蚀信号特征,说明该缆的损伤形式以锈蚀为主,根据对1#试验样品的人工观察也发现,整根样缆表面都存在不同程度的锈蚀,但无明显磨损情况,认为样缆金属横截面积损失基本由锈蚀造成。根据图6 所示,由LF 信号表征的拖缆锈蚀严重程度位置与由LMA 信号表征的拖缆金属横截面积损失位置一一对应,拖缆锈蚀最严重位置的LMA 最大值为24%。

图6 无损检测图谱

3 锈蚀样缆破断力试验

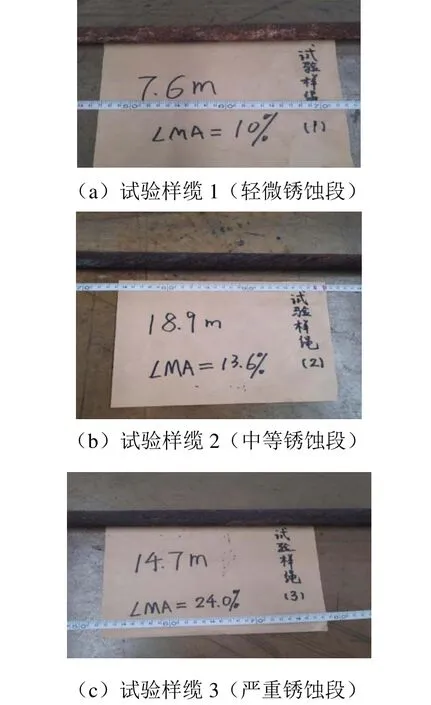

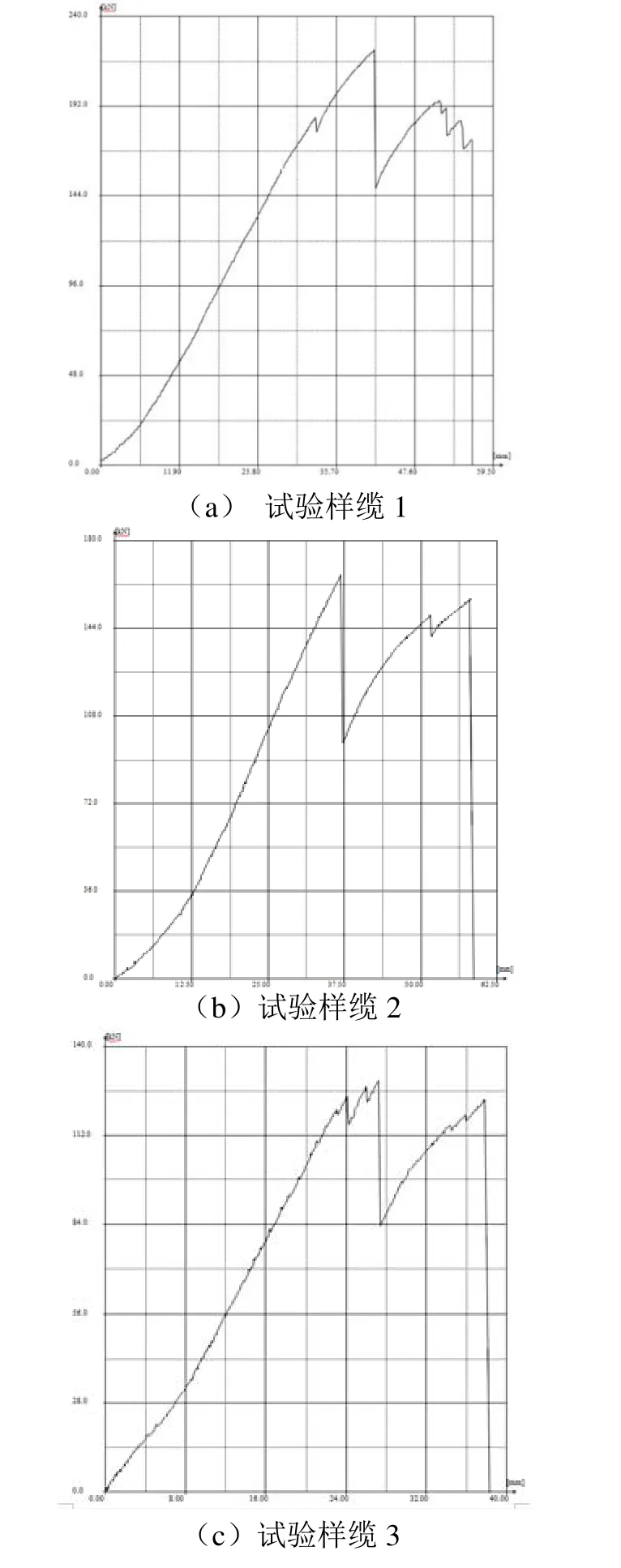

为了找出LMA 值与破断力之间的关系,在样缆截面积损失轻微(样缆1#)、中等(样缆2#)、严重(样缆3#)的部位截取3 段样缆进行破断力试验。根据无损检测结果,分别以7.6 m、18.9 m 和14.7 m 为中心,左右均延伸1.4 m 截取破断力试验样缆,如图7 所示。将锈蚀的样缆缆端进行浇铸,进行破断力试验,试验样缆1(LMA=10%)的破断力为222.0 kN,试验样缆2(LMA=13.6%)的破断力为166.6 kN,试验样缆3(LMA=24.0%)的破断力为129.2 kN,破断力试验后样缆如图8 所示,试验结果如图9 所示。

图7 破断力样缆选取

图8 破断力试验后样缆

图9 破断力试验结果

4 结果分析

3 段破断力试验样缆的LMA 值和破断力损失率之间的关系如表1 和图10 所示,全新拖缆破断力标准值取平均值为265.18 kN。从图中可以看出,LMA 值与破断力损失率之间并不一致,但存在一定的正比关系,10%的LMA 值可造成16%的破断力损失,但24%的LMA值造成51%的破断力损失。

表1 无损检测与破断力试验结果比对

图10 LMA 值与破断力损失率关系图

LMA 值与破断力损失率不一致原因主要有:

(1)锈蚀铠装拖缆破断力下降除了锈蚀原因外,使用过程中的疲劳损伤或金属材质性能发生改变(如氢脆)也会引起破断力下降,但不会引起金属横截面积损失,测得的LMA 值无法体现疲劳引起的非断丝损伤与金属材质性能改变带来的力学性能下降;

(2)试验的锈蚀铠装拖缆外部钢丝采用的是双层反向螺旋结构,锈蚀后钢丝尺寸发生变化,会影响到钢丝局部拉伸、扭转、剪切力的应力集中,从而影响拖缆的破断力;

(3)LMA 值标定存在一定的误差;

(4)检测时锈蚀铠装拖缆相对传感器的径向晃动、外界的电磁干扰等,会对检测信号造成较大影响[5]。

5 结论

本文通过对锈蚀铠装拖缆进行电磁无损检测和破断力试验,结果表明通过电磁无损检测技术可以对铠装拖缆的剩余破断力进行初步评估,但破断力的下降并不与截面积损失成简单线性关系,仅仅通过三次样段检测试验无法得出铠装拖缆的破断力损失率与LMA 值的定量关系,后续可通过积累锈蚀铠装拖缆的无损检测数据,并进行数据建模和有损试验验证,得出铠装拖缆的破断力损失率与LMA 值的定量关系,从而对铠装拖缆的剩余强度进行评估。