某地铁型式试验闸瓦掉块失效分析*

肖 遥,邹建文

(中车南京浦镇车辆有限公司 转向架研发部,江苏 南京 210031)

0 引 言

地铁闸瓦主要在施加空气制动时通过与车轮间的摩擦产生阻力,现广泛应用在低速度等级的车辆上,随着近年来对地铁车辆的大面积需求,闸瓦投入使用的数量也大大提升,其对车辆的运营安全有至关重要的作用,然而温度过高、外力冲击、疲劳使用都是对闸瓦的性能有很大的影响,一旦在寿命期内闸瓦出现裂纹、掉块等现象,车辆可能丢失制动效果,严重时出现刹不住车的情况,同时维护成本将会大大提高。

笔者以出现裂纹、掉块的闸瓦为例,对闸瓦失效的常见形式及产生问题的原因进行深层次探讨,降低在寿命期内出现掉块失效的概率,为地铁列车的安全运营保驾护航。

1 闸瓦失效问题

1.1 问题描述

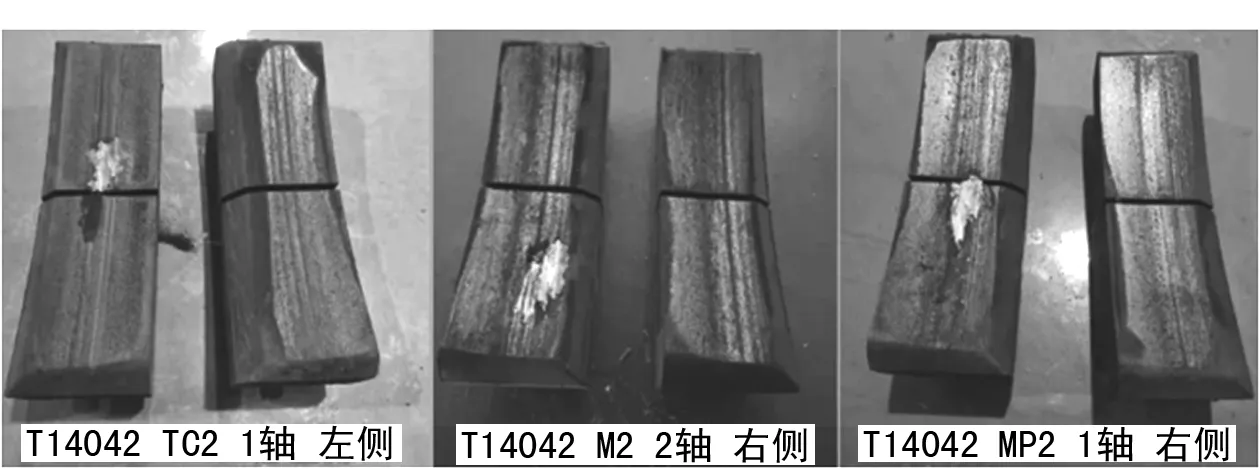

2021年8月20日某地铁线T14042车143352 (MP2)二位转向架四轴左侧,143361 (TC2)一位转向架一轴左侧,143361(TC2) 二位转向架三轴左侧闸瓦出现裂纹现象。该线路处在调试阶段,未正式运营。经查 TS42列车为型式试验车辆,目前已完成AW3热容量试验等测试,闸瓦表面温度较高。试验中对车轮和闸瓦的最高温度进行了要求与控制,试验过程中车轮的温度在400 ℃以内,符合车轮厂家提供的不超过回火温度的要求,闸瓦亦在热容量限度内。闸瓦掉块如图1所示。

图1 闸瓦掉块

现场普查后共发现3片闸瓦存在金属镶嵌现象,所有异常闸瓦所在位置如图2所示,可看出从车头处至内侧,异常数量逐渐减小。且闸瓦摩擦面磨合面积接近90%,满足闸瓦厂家对最小80%磨合的要求。

图2 列车编组

进一步检查车轮及试车轨道表面状态,车轮踏面存在不同程度的铁屑、锈迹等污染物,轨道表面有锈迹,基于以上信息可初步判断是摩擦面产生了金属镶嵌,当金属镶嵌物从摩擦面表面剥离时,会出现摩擦材料缺失,裂纹,甚至掉块的现象[1]。失效闸瓦所在位置如图3所示。

图3 失效闸瓦所在位置

1.2 金属镶嵌物的产生机理

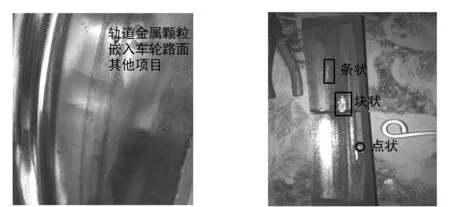

摩擦学理论上讲, 一对摩擦副(轨道与车轮&车轮与闸瓦)相互作用的结果必然会产生摩擦磨损。其磨屑的去向不是逸散就是转移到低强度的一侧形成镶嵌。由于轨道氧化皮的力学性能高于车轮钢,所以在车辆运行过程中车轮表面被挤压了很多凹坑,甚至个别氧化物颗粒直接嵌入车轮踏面。凹坑增强了车轮吸附金属颗粒的能力,在这些凹坑中会积累很多不同大小的轨道金属颗粒,在车辆制动时这些金属颗粒会转移镶嵌到力学性能更低的闸瓦中去。车轮表面金属镶嵌如图4所示。

图4 车轮表面金属镶嵌 图5 闸瓦表面多种镶嵌型式

在速度较低,制动压力不高,抱闸时间短的条件下(即摩擦产生的热量较低),闸瓦和车轮钢的强度降低不明显,此时闸瓦面不易粘附,大部分金属碎屑都会随着车轮的转动和摩擦力的作用排出。

在速度较快,制动压力较高,抱闸时间长的条件下(即摩擦产生的热量较高),钢屑在制动过程中受热软化,相遇时会粘连聚集成更大的金属颗粒,进而形成点状金属镶嵌物[2],附着在闸瓦踏面上并在沿摩擦方向发生突变式的长大,逐渐形成条状金属镶嵌物。闸瓦表面多种镶嵌型式如图5所示。

在摩擦界面和磨屑温度继续增加时,当条状金属镶嵌物的摩擦界面瞬温超过铁碳相图Ac3线(加热时先共析铁素体全部转变成奥氏体的终了温度),并且环境的温度低于钢的C曲线Ms点(冷却时马氏体转变开始点),条状金属镶嵌物会快速被冷却形成高硬度的金相组织(如马氏体、回火马氏体、贝氏体等)。此时金属镶嵌物硬度较大会刮削车轮踏面,产生更多尺寸更大的金属刮削屑。条状金属镶嵌物不仅在厚度方向上急剧增加,而且镶嵌物在纵向和横向上会同时迅速长大并兼并邻近的条状金属镶嵌物,产生第二次突变,形成块状金属镶嵌物。

1.3 金属镶嵌物对闸瓦失效的作用

因为金属镶嵌物与摩擦材料存在理化性能方面的差异。在金属镶嵌物形成的整个过程中大部分的金属镶嵌物都会自行脱落[3]。但起始较大的金属颗粒形成的金属镶嵌,由于开始嵌入的深度较深,形成的金属镶嵌物不容易自行脱落,随着金属镶嵌不断长大,最终该位置形成的金属镶嵌物会在制动力的驱动下犁开闸瓦表面,直到脱落。由于闸瓦的表面被犁开,闸瓦的强度不断降低,最终导致闸瓦掉块。闸瓦表面掉块如图6所示。

图6 闸瓦表面掉块

2 金属镶嵌物的消除

对于不能自行脱落的金属镶嵌只能定期手动剔除,闸瓦表面遗留的镶嵌凹坑在制动过程中被逐渐磨平,点状金属镶嵌物可不必手动剔除。

针对前期未磨合车轮和轨道,在磨合过程中会产生大量的磨合金属碎屑和轨道表面氧化物颗粒,这样的颗粒大小、形状具有不确定性,在列车制动过程中也容易嵌入闸瓦表面形成大的金属镶嵌。如不及时处理,闸瓦可能会产生裂纹、掉块等异常现象,建议现场在型式试验后及时检查、处理闸瓦上的条状或块状金属镶嵌物。打磨前后闸瓦表面对比如图7所示。

图7 打磨前后闸瓦表面对比

针对新闸瓦使用初期(特指整列车的闸瓦或更换新闸瓦数量较多)需要与车轮踏面进行磨合,磨合后的闸瓦与踏面的接触面积需要 80%以上[4]。对当前故障改善建议如下。

(1) 建议地铁运营公司改善轨道工况,清除轨道上的灰尘、铁锈、金属表皮。

(2) 基于目前现场轨面工况,建议所有车辆在试验结束后,试验人员可主动检查闸瓦状态,将嵌入制动闸瓦内的异物去除,闸瓦去除异物后,主机厂和地铁运营公司可以定期对闸瓦进行目视检查。根据经验,轨道打磨前该型号闸瓦常规实验后表面出现金属镶嵌,打磨后做热容量试验,闸瓦表面未发现条/块状镶嵌物。

3 闸瓦磨合的建议

闸瓦磨合工作需要施加摩擦制动实现(切除电制动),其中制动减速度选择在0.8~1.0 m/s2之间;磨合过程中不应感觉出闸瓦摩擦出臭味和烟,否则降低磨合制动的初速度。

施加常用制动(切除电制动)的磨合过程如下:

(1) 5次初速度为40 km/h的常用制动。

(2) 5次初速度为50 km/h的常用制动。

(3) 5次初速度为60 km/h的常用制动。

(4) 5次初速度为70 km/h的常用制动。

(5) 5次初速度为80 km/h的常用制动。

检查闸瓦与踏面的磨合面积,如不能达到80%以上,重复上述磨合过程。每5次常用制动磨合完毕后,根据当时天气和轮子情况,休息10~20 min(速度越高,凉闸时间越长), 进行凉闸。针对每列调试车辆,待完成闸瓦磨合(80%磨合面)及所有相关制动试验结束后,再次观察闸瓦及踏面状态、金属镶嵌现象及踏面划痕会有极大改善及减轻。并伴随日后正常的运营磨合面会趋于稳定和均匀。

4 结 语

型式试验中出现的多处闸瓦掉块现象主要是产生了金属镶嵌物,金属镶嵌物在制动时犁开闸瓦表面,直到脱落,由于闸瓦的表面被犁开,闸瓦的强度不断降低,最终导致闸瓦掉块。在试验前对新造闸瓦进行磨合试验,直至达到80%以上磨合面积,并定期清理轨道,在日常的目视检查时发现镶嵌物后及时清理,都将大大减少掉块现象的出现。对闸瓦的理化性能进行采样分析,检验硬度、密度、压缩强度等对掉块的影响,对于不同车轮、轨道进行配方的重新设计,进一步改善来自多方面因素对闸瓦运营状态的作用。