含铝高硼高速钢显微组织的电镜表征

董彦超, 马铁军, 金头男, 袁乃博, 金头男

(1. 北京工业大学 材料科学与工程学院, 北京 100124;2. 邢台德龙机械轧辊有限公司, 河北 邢台 054009)

高硼高速钢具有优良的耐磨性、高硬度和低廉的成本,已逐渐取代普通铸铁成为轧辊研究的主要课题[1-2]。符寒光课题组研究了一种性能优良的新型变质含铝高硼高速钢[3-4],将铝作为一种抗氧化剂添加到高硼高速钢中。研究表明,铝可以细化和球化硼碳化物,提高高速钢的高温稳定性。同时由于铝是缩小奥氏体(γ-Fe)相区元素,当铝含量高于1.5%(质量分数,下同)时,铸态基体组织为铁素体而不是马氏体[5-6]。此外,变质剂镁(Mg)、钛(Ti)和稀土(RE)等均可以显著细化高硼高速钢的显微组织,从而显著提高高硼高速钢的韧性[7]。

高速钢内添加少量的硼就可以形成大量硬度高、稳定性好的硬质相,如M2B、M3(B, C)、M7(C, B)3、M23(C, B)6等。同时,少量的B就可以提供足够的淬透性,从而减少了Cr、Mo、W、V等贵重元素的添加含量,大大降低了高速钢轧辊的成本。研究表明,高硼高速钢中硼碳化物的种类和含量取决于Cr、Mo的含量以及硼碳之间的比例[8-9]。一些研究报道了合金化、热处理、变质改性、特殊制备等多种方法对硼碳化物形成的影响[7, 10-11],通过能谱(EDS)和X射线衍射分析(XRD)将硼碳化物模糊地确定为(Fe, Cr)2B硼化物,M7(C, B)3和M23(C, B)6硼碳化物等[12-13]。这是由于形成的硼碳化物的化学成分和晶体结构的复杂性,导致了常规的XRD相鉴定的不准确性。考虑到背散射电子衍射(EBSD)晶体信息与能谱EDS成分信息相结合的可能性,使得EBSD技术成为许多金属和非金属体系中相鉴定的有力工具[14-15]。硼碳化物的种类和分布对高硼高速钢的力学性能有重要影响。研究微观组织的变化对高硼高速钢性能的影响,需要对相类型进行全面的表征,以解释合金不同的凝固和相变过程。

本文采用多种材料显微结构分析方法,系统分析了含铝高硼高速钢铸态和热处理后的组织与相变过程,为含铝高硼高速钢的成分设计和性能提高提供参考。

1 试验材料与方法

试验合金的名义化学成分如表1所示,采用10 kg真空感应炉制备。原始材料为钢、铬铁、锰铁、钒铁、硼铁、钼铁、硅铁、纯铝、稀土硅镁合金、钙粒,变质剂为RE-Mg-Ca混合变质剂。样品的切割位置为铸锭的中下部组织均匀的位置。其热处理条件为1100 ℃保温60 min淬火、水冷和530 ℃保温4 h回火、空冷。

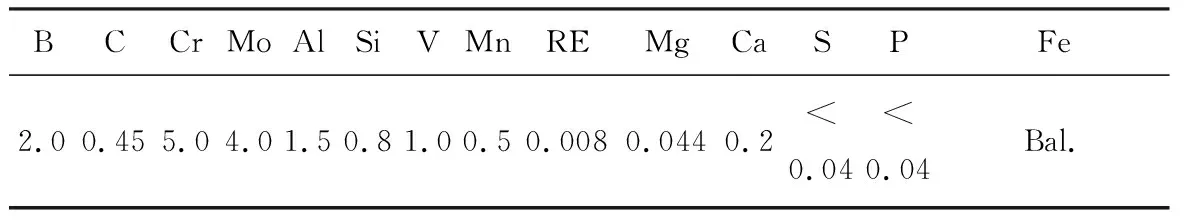

表1 含铝高硼高速钢的名义化学成分(质量分数,%)Table 1 Nominal chemical composition of the Al-bearing high-boron high-speed steel (mass fraction, %)

用X射线荧光光谱法(XRF)分析其组成成分如表2所示。由于方法的局限性,未检测出含量较低和原子序数较小的元素,这使得归一化计算的结果偏大。由XRF分析结果,可以认为材料的实际化学成分与所设计的名义化学成分是一致的。

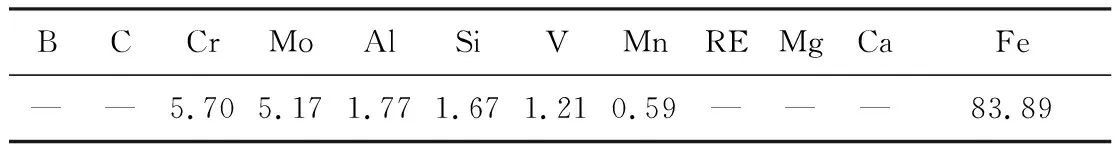

表2 含铝高硼高速钢的XRF成分分析(质量分数,%)Table 2 XRF composition results of the Al-bearing high-boron high-speed steel (mass fraction, %)

利用扫描电镜(SEM)(背散射电子和二次电子)、X射线衍射分析(XRD)、能谱(EDS)、背散射电子衍射分析(EBSD)以及透射电镜(TEM)对试验材料的显微组织进行表征。

试样表面磨抛后用5 g CuSO4+20 mL HCl+20 mL H2O腐蚀液腐蚀,用SEM(QUANTA FEG 650)进行形貌观察,用EDS进行成分分析。假设物相在试样中均匀分布,用截面上物相的面积分数来替代物相在试样中的体积分数。采用Image-Pro plus 6.0软件分析不同相的体积分数。样本为随机选取的放大1000倍的10幅背散射电子扫描图像,求得其平均体积分数。XRD(XRD-700)选择3 kW铜靶Kα耦合连续扫描的X射线源,扫描参数分别为扫描范围20°~90°,步长0.02°和扫描范围32°~52°,步长0.01°。试样表面经离子抛光(Ar)后用SEM(Gemini SEM 300)上的EBSD和EDS(Oxford)进行相鉴定。TEM试样用离子减薄和聚焦离子束定位取样分别制备。TEM用于分析硼碳化物的晶体结构。

2 试验结果与讨论

2.1 XRD分析

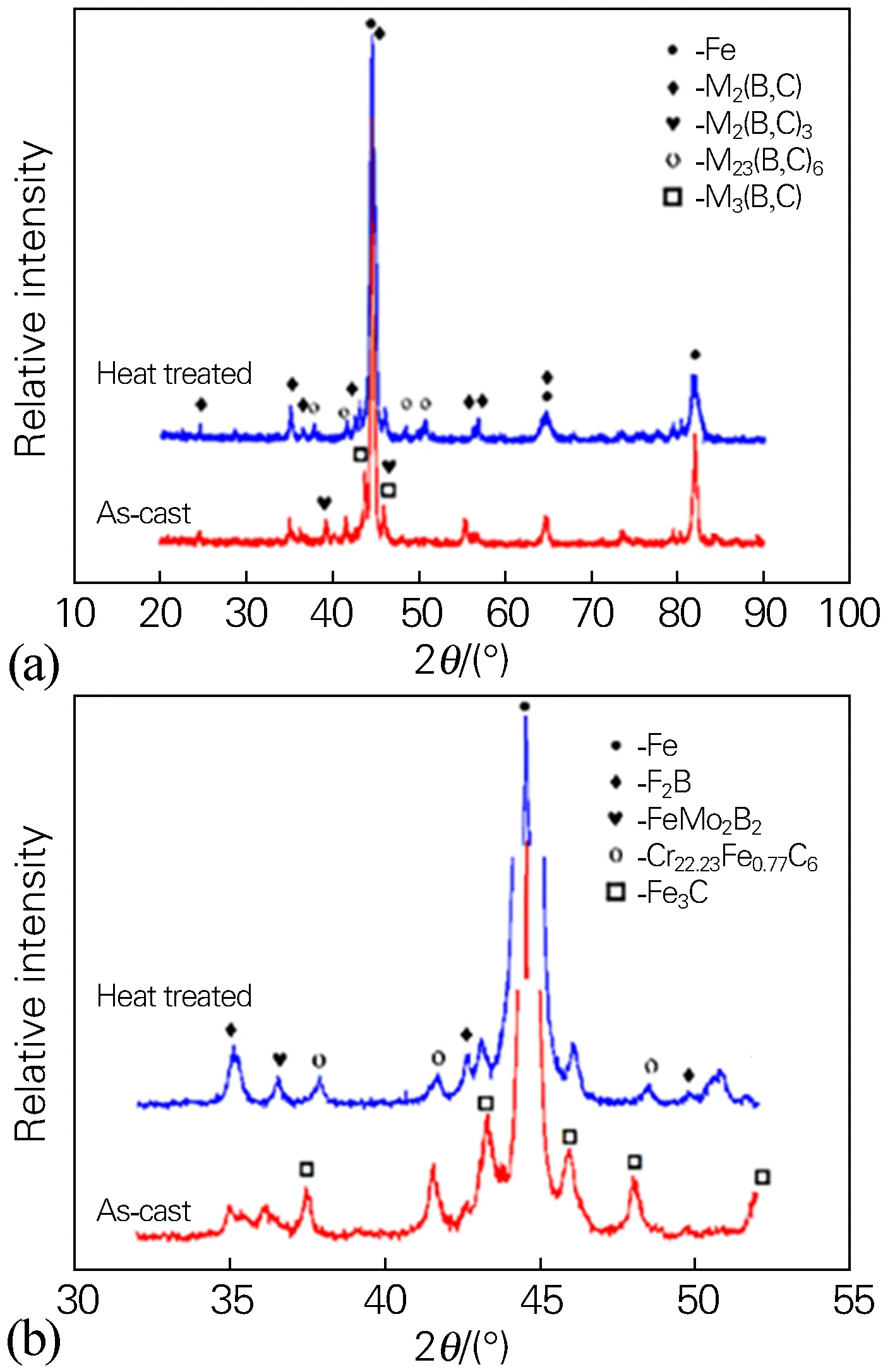

铸态和热处理态含铝高硼高速钢的XRD图谱如图1所示。根据铸态XRD图谱可以发现,铸态含铝高硼高速钢基体为铁素体,如α-Fe(JCPDS 06-0696)或Fe-Cr(JCPDS 54-0331)。硼碳化物主要为M2(B,C)(M=Fe,Cr,Mo等,如Fe2B (JCPDS 75-1062或JCPDS 89-1993))、FeMo2B2(JCPDS 89-3630)和M3(B,C)(如Fe3C(JCPDS 89-2867))等。同时少量的M7(B,C)(M=Fe,Cr,Mo等),如Cr7BC4(JCPDS 89-7244)也被鉴定出来。热处理态含铝高硼高速钢与铸态具有相似的XRD谱图。但是可以发现,基体为回火马氏体(JCPDS 44-1290),这是因为明显发现,铁素体(110)峰略向低角度方向偏移,并明显宽化。马氏体为四方晶系,晶格参数c略大于晶格常数a和b。这使得相比于铁素体的(110)峰分裂为(101)和(110)峰。同时,由于材料经回火处理后,固溶元素部分析出,使得马氏体畸变减小,晶格常数c与a相近。特别地,热处理含铝高硼高速钢出现新的XRD峰,鉴定为M23(C, B)6(M=Fe, Cr, Mo等),如Cr22.23Fe0.77C6(JCPDS 78-1499)、Cr23C6(JCPDS 89-2724)等。还可以发现,部分XRD峰形与标准PDF卡片给出的物相峰形相差较大,这是由于含铝高硼高速钢中硼碳化物内固溶了大量元素,如Cr、Mo、V、Mn等,因此需要对硼碳化物的具体成分和晶体结构进一步分析。

图1 含铝高硼高速钢的XRD图谱Fig.1 XRD patterns of the Al-bearing high-boron high-speed steel(a) 20°-90°; (b) 32°-52°

2.2 含铝高硼高速钢微观组织

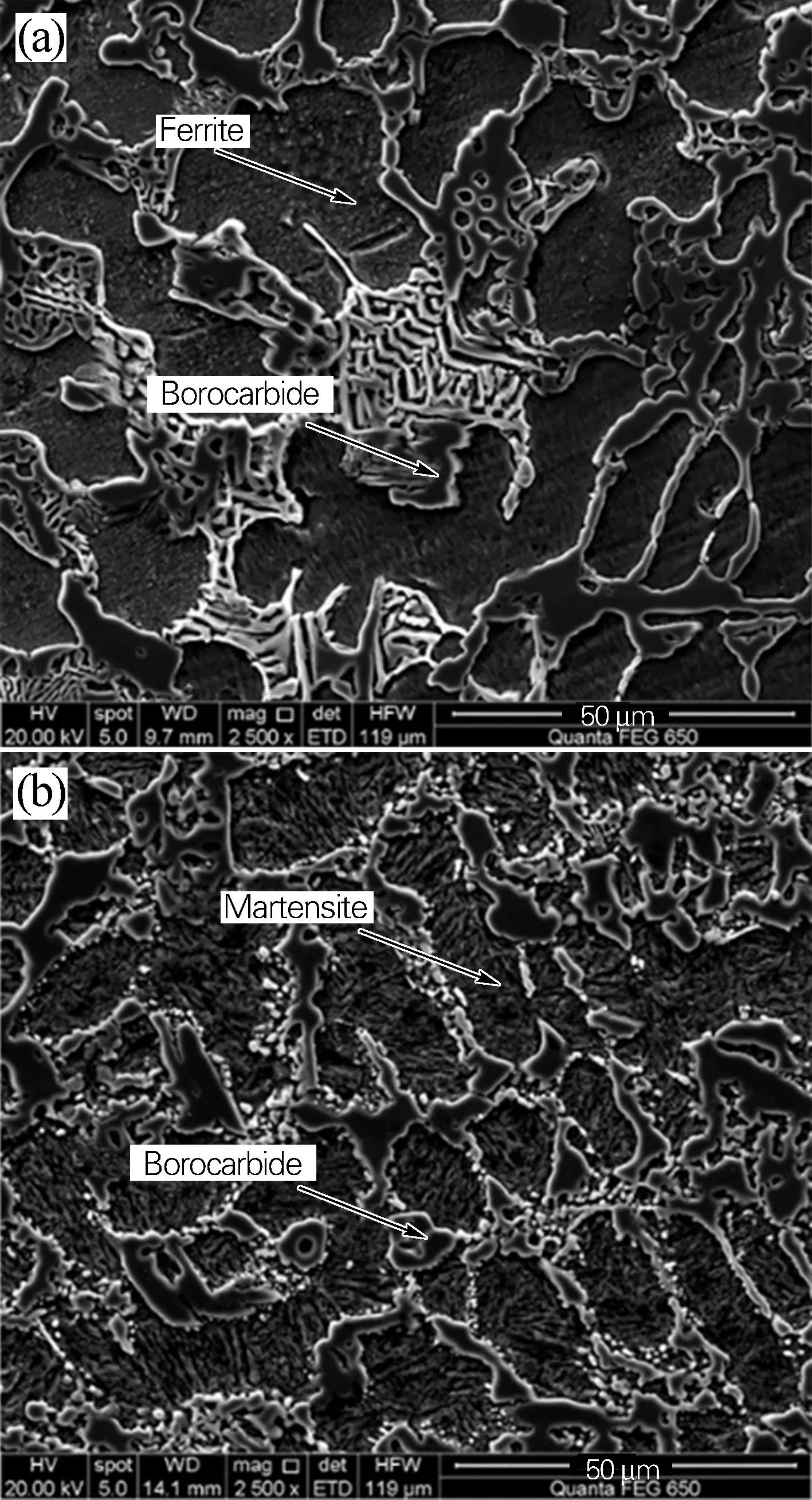

图2分别为含铝高硼高速钢铸态和热处理态的微观组织。可以看出,含铝高硼高速钢的铸态凝固组织主要由枝晶铁素体和网状共晶硼碳化物组成。基体被硼碳化物严重割裂,硼碳化物沿晶界呈连续的网状分布,这会严重影响高硼高速钢的使用性能。硼碳化物中存在块状、鱼骨状、层片状以及细棒状共晶硼碳化物的形貌,说明其中有多种类型的硼碳化物,并在铸造凝固过程中具有不同的共晶温度和生成方式。从图2(b)可以发现,热处理态含铝高硼高速钢基体已经转变为回火马氏体,网状硼碳化物已经断裂和减小。小颗粒状硼碳化物沿原网状硼碳化物处呈断续状分布,并环绕分布在棒状和块状硼碳化物周围。这说明热处理不仅改变了基体的类型,硼碳化物的形貌和类型也发生显著变化,可显著提升其耐磨性和硬度。

图2 含铝高硼高速钢的SEM图像(a)铸态;(b)热处理态Fig.2 SEM images of the Al-bearing high-boron high-speed steel(a) as-cast; (b) heat treated

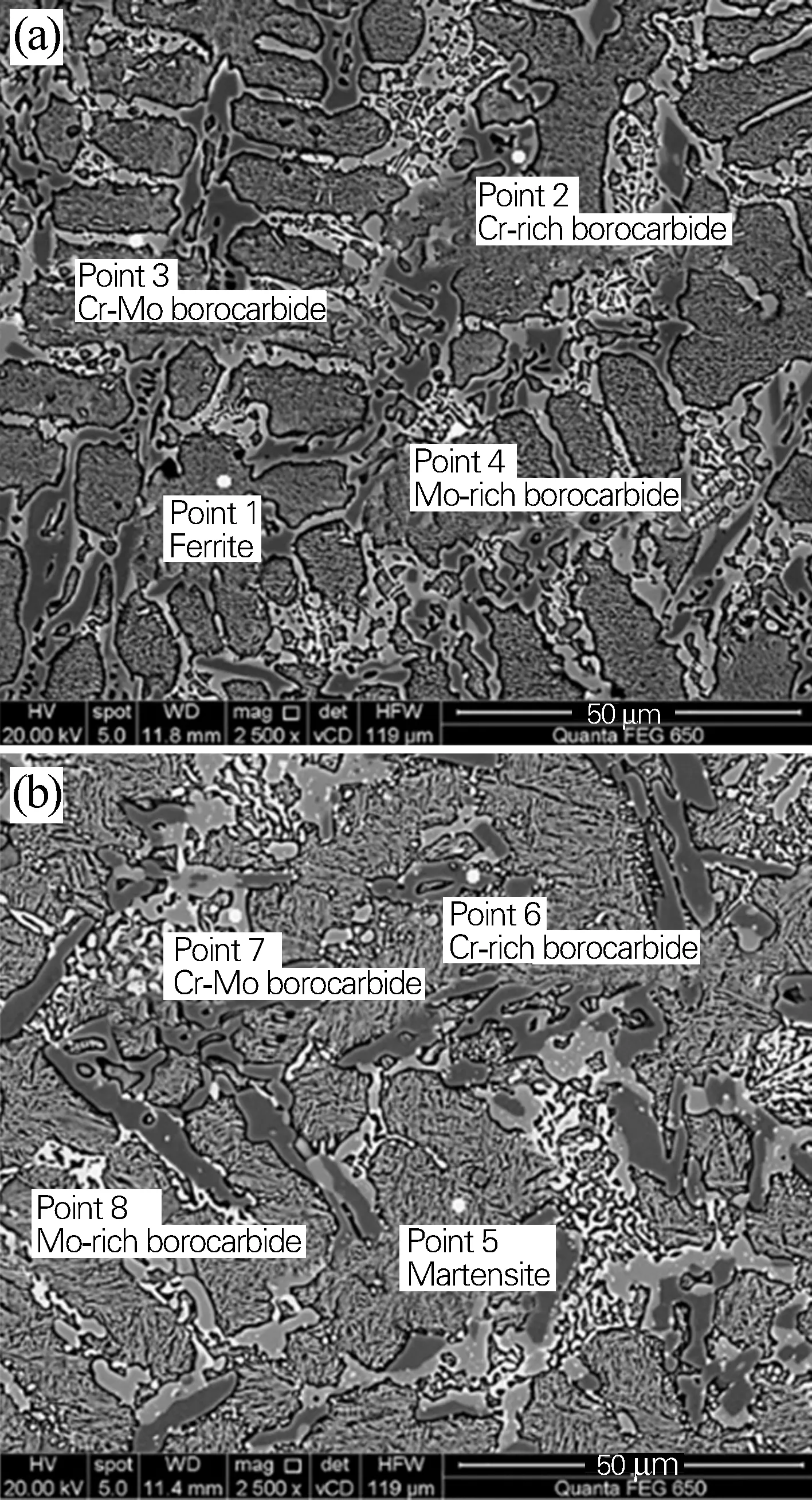

图3和表3显示了含铝高硼高速钢背散射电子的扫描图像和不同区域的能谱分析。由图3(a)可以看出,铸态高硼高速钢内具有3种不同衬度的硼碳化物。点2位置深色棒状硼碳化物拥有最多的Cr元素(约为14.33%)和较少的Mo元素,称其为富Cr硼碳化物。而点4位置亮白色珊瑚状硼碳化物拥有最多的Mo元素(约为43.67%)和较少的Cr元素,称其为富Mo硼碳化物。点3位置浅灰色的网状硼碳化物Cr元素(约为8.29%)和Mo元素(约为8.24%)含量相似,称其为Cr-Mo硼碳化物。且可见富Cr硼碳化物和富Mo硼碳化物均被网状的Cr-Mo硼碳化物包裹,共同构成了完整的网状硼碳化物结构。这意味着,凝固过程中富Cr和富Mo共晶硼碳化物首先生成,后续共晶Cr-Mo硼碳化物逐步形成。富Mo硼碳化物一般存在于网状硼碳化物内部且体积较小,这是由于在凝固过程中Mo元素严重偏析。如图3(b)和表3所示,热处理后的含铝高硼高速钢内硼碳化物依然分为3种,且成分与铸态组织中硼碳化物是一一对应且相似的。特别地,点6位置小的颗粒状硼碳化物被认为是富Mo硼碳化物,其间断地分布在原网状硼碳化物断裂区域、现富Cr硼碳化物周围和Cr-Mo硼碳化物内部。同时原富Cr硼碳化物和富Mo硼碳化物出现球化,Cr-Mo硼碳化物含量减少。因此,热处理后网状硼碳化物断裂的原因为Cr-Mo硼碳化物的分解与断裂。

图3 含铝高硼高速钢的背散射电子图像(a)铸态;(b)热处理态Fig.3 BSE images of the Al-bearing high-boron high-speed steel(a) as-cast; (b) heat treated

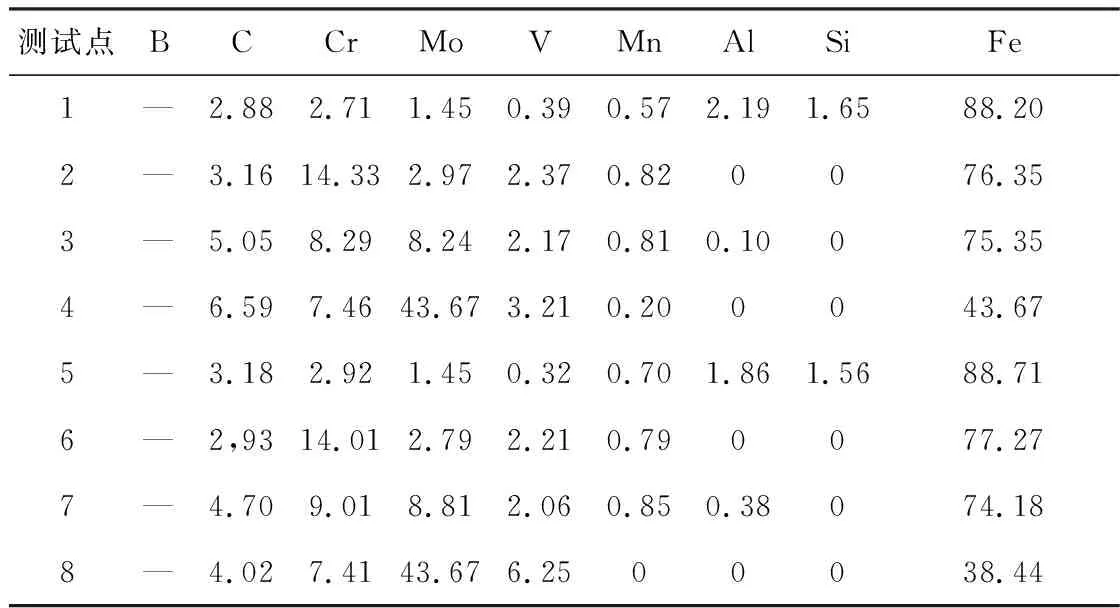

表3 图3中各点EDS分析(质量分数,%)Table 3 EDS analysis of each point in Fig.3 (mass fraction, %)

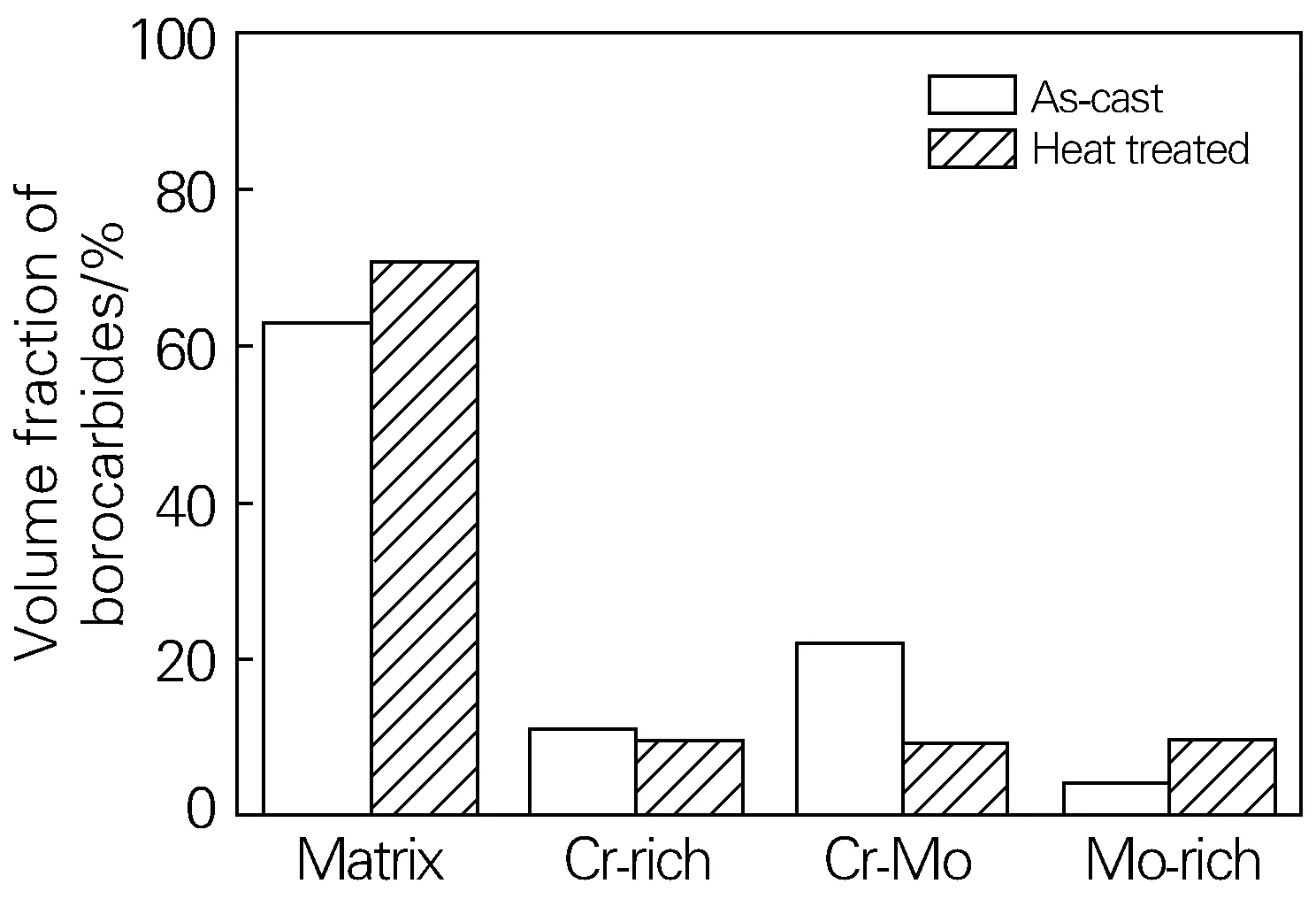

图4显示了含铝高硼高速钢背散射电子扫描图片相的体积分数统计结果。明显可见,热处理后Cr-Mo硼碳化物含量降低,富Mo硼碳化物含量升高,而富Cr硼碳化物含量比较稳定。硼碳化物总含量约为35%,这也明显高于其他类型的高硼高速钢。一般来说,硼碳化合物的体积分数越高、分布越均匀,高硼高速钢的耐磨性越好。本文含铝高硼高速钢热处理后,基体组织为具有优良力学性能的回火马氏体、大量具有高硬度和高稳定性的硼碳化物,包括颗粒状和球化细小网状的富Mo硼碳化物、球化棒状的富Cr硼碳化物和小块状的Cr-Mo硼碳化物均匀分布在基体内部。这有助于含铝高硼高速钢的耐磨性能和硬度的提高。

图4 含铝高硼高速钢中硼碳化物的体积分数Fig.4 Volume fraction of borocarbides in the Al-bearing high-boron high-speed steel

2.3 EBSD/EDS相鉴定

图5(a)为铸态含铝高硼高速钢EBSD/EDS鉴定所得的相分布图与元素分布图。铸态含铝高硼高速钢的鉴定结果为Fe-BCC(Cubic,Im-3m,a=b=c=0.287 nm),Fe2B(Tetragonal,I-42m,a=b=0.510 nm,c=0.424 nm),Fe3C(Orthorhombic,Pnma,a=0.511 nm,b=0.678 nm,c=0.454 nm),FeMo2B2(Tetragonal,P4/mbm,a=b=0.581 nm,c=0.314 nm)。根据硼碳化物的形貌和元素面分布结果,可以确定富Cr硼碳化物为Fe2B型,Cr-Mo硼碳化物为Fe3C型,富Mo硼碳化物为FeMo2B2型。基体为Fe-BCC,即为铁素体,且具有较好的带对比度(BC),晶格畸变较小。Al和Si主要分布在基体中, 其中Al的添加使得基体为铁素体。Fe2B型硼碳化物含有较高的Cr。由于Cr和Fe具有相近的原子序数,Cr原子可以固溶于Fe2B内,取代部分Fe原子且引起的晶格畸变较小。Fe3C型(Cr-Mo)硼碳化物存在于Fe2B型(富Cr)硼碳化物周围,构成网状形貌,且具有较差的带对比度,这是由于其内部固溶了较多的Cr和Mo,引起的晶格畸变较大。同时发现较多的C分布于Fe3C型(Cr-Mo)硼碳化物的位置,进一步验证了Fe3C型(Cr-Mo)硼碳化物物相的准确性。FeMo2B2型(富Mo)硼碳化物含有较多的Mo、B和较少的Fe。相比于其他硼碳化物,FeMo2B2型硼碳化物由于Mo偏聚使得其含量较少,尺寸较小。

图5 含铝高硼高速钢EBSD相分布及EDS元素面分布(a)铸态;(b)热处理态Fig.5 EBSD phase distribution and EDS element area distribution of the Al-bearing high-boron high-speed steel(a) as-cast; (b) heat treated

图5(b)显示了热处理态含铝高硼高速钢EBSD/EDS鉴定所得的相分布图与元素分布图。热处理态含铝高硼高速钢的鉴定结果为Fe-BCC(Cubic,Im-3m,a=b=c=0.287 nm),Fe2B(Tetragonal,I-42m,a=b=0.510 nm,c=0.424 nm),Cr22.23Fe0.77B6(Cubic,Fm-3m,a=b=c=1.6537nm),FeMo2B2(Tetragonal,P4/mbm,a=b=0.581 nm,c=0.314 nm)。马氏体具有畸变的晶格和高密度的晶体缺陷。与铁素体相比,马氏体的带斜率(BS)和带对比度明显较低,因此可以确定热处理后基体为回火马氏体。由硼碳化物的形貌和元素面分布结果可以确定,富Cr硼碳化物为Fe2B型,Cr-Mo硼碳化物为(Fe, Cr)23C6型,富Mo硼碳化物为FeMo2B2型,这与铸态硼碳化物的类型是相似的。特别地,相比于铸态,(Fe, Cr)23C6型硼碳化物是一种新相,其出现于原Fe3C型(Cr-Mo)硼碳化物的位置。同时发现,新出现的颗粒状FeMo2B2型(富Mo)硼碳化物分布在Fe2B型和(Fe, Cr)23C6型硼碳化物周围,以及线性间断分布在马氏体内部。Fe2B型硼碳化物略有长大和球化。这是由于热处理过程中,Fe2B型和FeMo2B2型硼碳化物是稳定的,而非稳定的网状Fe3C型硼碳化物分解并转变为块状(Fe,Cr)23C6型和颗粒状FeMo2B2型硼碳化物。同时,小的块状(Fe, Cr)23C6型硼碳化物为多晶形态。

热处理后,含铝高硼高速钢耐磨性明显提升,硬度由42 HRC增至62 HRC。耐磨性的提升一方面是由于基体由铁素体转变为马氏体,另一方面是网状硼碳化物的断裂、球化。弥散分布的高硬度、高稳定性硼碳化物能显著提高含铝高硼高速钢的耐磨性。通过细化网状硼碳化物、减少粗大Fe3C相的形成可以增加热处理后颗粒状硼碳化合物含量。这可以通过添加合适的改性剂和适当降低含铝高硼高速钢中的碳含量来实现。

2.4 TEM分析

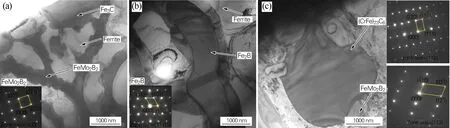

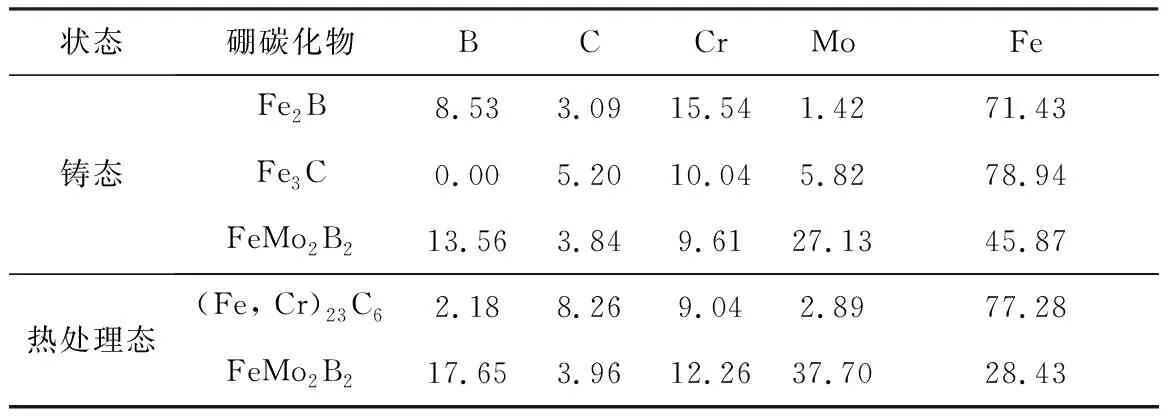

图6(a,b)为铸态含铝高硼高速钢中硼碳化物的TEM图像及选区电子衍射(SADPs)。其中,图6(a)为FeMo2B2型硼碳化物的微观形貌与其[100]晶带轴下的衍射斑。图6(b)为Fe2B型硼碳化物的微观形貌与其[111]带轴下的衍射斑。表4给出了硼碳化物的主要成分。由于能谱的限制,测量的B含量偏低。可以计算得出FeMo2B2型(富Mo)硼碳化物的成分为Fe45.87Cr9.61Mo27.13B13.56C3.84,Fe2B型(富Cr)硼碳化物的成分为Fe71.43Cr15.54Mo1.42B8.53C3.09,Fe3C型(Cr-Mo)硼碳化物的成分为Fe78.94Cr10.04Mo5.82C5.20。图6(c)为热处理态含铝高硼高速钢中硼碳化物的TEM图像与选区电子衍射。由图6(c)可见,块状(Fe, Cr)23C6型硼碳化物[112]晶带轴衍射斑和颗粒状FeMo2B2型硼碳化物[113]晶带轴的衍射斑。根据表4硼碳化物的主要成分可以确定(Fe, Cr)23C6型硼碳化物的化学成分为Fe77.28Cr9.04Mo2.89B2.18C8.26。

图6 含铝高硼高速钢中硼碳化物TEM图像及选区电子衍射(a,b)铸态;(c)热处理态Fig.6 TEM micrographs and corresponding SADPs of borocarbides in the Al-bearing high-boron high-speed steel(a,b) as-cast; (c) heat treated

表4 含铝高硼高速钢中硼碳化物EDS分析(原子分数,%)Table 4 EDS analysis of borocarbides in the Al-bearing high-boron high-speed steel (atom fraction, %)

3 结论

1) 铸态含铝高硼高速钢由铁素体和网状硼碳化物组成。网状硼碳化合物可分为Fe2B型(富Cr)硼碳化物,Fe3C型(Cr-Mo)硼碳化物和FeMo2B2型(富Mo)硼碳化物。热处理后基体组织转变为马氏体,网状硼碳化合物破碎并球化。硼碳化物分为Fe2B型(富Cr)硼碳化物,(Fe, Cr)23C6型(Cr-Mo)硼碳化物和FeMo2B2型(富Mo)硼碳化物。

2) 热处理过程中网状硼碳化物的断裂是由于Fe3C型(Cr-Mo)硼碳化物分解为小颗粒状FeMo2B2型(富Mo)硼碳化物和多晶块状(Fe, Cr)23C6型(Cr-Mo)硼碳化物。小颗粒FeMo2B2型(富Mo)硼碳化物沿网状断裂位置间断分布及在棒状Fe2B型(富Cr)和块状(Fe, Cr)23C6型(Cr-Mo)硼碳化合物周围分布。

3) 透射电镜(TEM)中选区电子衍射分析所示的硼碳化合物相与EBSD/EDS鉴定所识别的标准相具有良好的对应关系。这将为不同成分高硼高速钢的物相鉴定提供一种方法。