两点空爆下钢-混凝土-钢组合板的动力学性能分析

李帅清,曲艳东,2,于 跃,李佳琦,左胜楠

(1.辽宁工业大学土木建筑工程学院,辽宁 锦州 121001;2.大连民族大学土木工程学院,辽宁 大连 116650)

钢板-混凝土组合结构的抗爆性能及其应用开发研究,已逐渐成为防护工程和反恐防爆等领域的研究热点之一[1-3]。目前,国内外学者在钢板-混凝土组合结构的抗爆性能研究方面已取得了一定的成果[2]。在理论方面,柳锦春等[4]研究表明,钢-混凝土组合结构在爆炸荷载作用下内衬钢板厚度越大,混凝土发生剥落次数较少,防层裂效果越好。姜鹏飞等[5]研究发现,在爆炸荷载作用下钢板-混凝土组合结构的变形随着结构高度和厚度的增加而减小,随着钢板厚度的减小而增大。在实验方面,Liew等[6]研究表明,在爆炸荷载作用下J型连接件可以有效地连接上下钢板,提高组合梁的抗冲击性能。Lan等[7]研究表明,在空心钢板中加入混凝土核心能提高其抗爆性能。Liu等[8]研究表明,普通钢板和橡胶混凝土波纹钢板形成的复合结构,更加适用于抗冲击结构。在数值模拟方面,彭先泽等[9]采用流固耦合方法模拟证实双钢板混凝土的抗爆性能优于普通钢筋混凝土。最近,曲艳东等[10]模拟研究了钢-混凝土-钢组合板的动力性能,详细阐述了组合板的破坏形态与炸药量和爆距的关系。在作战任务和场景下,除遭受单枚武器攻击外,各种工程结构还可能遭受多枚武器的攻击[11-12]。因此,研究在建筑结构中的多个爆源爆炸是有必要的。针对多点爆炸问题,国内外学者已开展了相关的研究[13-15]。例如,孟闻远等[13]开展了2个爆点距离不同的破冰分析,得出了最适合破冰的位置。Wang等[14]探究了多点爆炸下地下洞室中爆源数与峰值应力的关系。

1 有限元模型

1.1 计算模型

组合板由顶面钢板、底面钢板、侧面钢板、端面钢板、J型连接件和混凝土核心组成,混凝土核心的尺寸为1 500 mm×495 mm×70 mm,顶面钢板和底面钢板的厚4 mm,侧面钢板和端面钢板厚3 mm,因而顶面和底面钢板尺寸为1 506 mm×501 mm×78 mm。顶面钢板和底面钢板用J型连接件连接,相邻J型抗剪连接件的间距为100 mm,具体结构如图1所示。在组合板跨中顶面钢板的正上方(z轴正方向)2 m处,左右0.2 m各设置一个爆点(见图2),炸药质量均为15 kg。采用ABAQUS内置的CONWEP模型施加爆炸荷载,分析步施加的时间长度为0.02 s。

图1 钢-混凝土-钢组合板的结构Fig.1 Structure of steel-concrete-steel composite plate

图2 爆点位置Fig.2 Blast point

1.2 材料参数

钢材采用S275级,在数值模拟过程中考虑到钢材屈服后强化,采用双折线模型,塑性阶段取第2段斜率为0.01Es,则第一个点为(275,0),第2个点为(481,0.1),钢材的材料参数如表1所示[10-11]。

表1 钢材的材料参数

混凝土采用ABAQUS中提供的混凝土塑性损伤模型(CPD),强度为C50的混凝土,混凝土材料参数如表2所示[16]。根据混凝土的本构关系和CPD模型参数的计算方法[17],得出混凝土参数如表3所示。

表2 混凝土的材料参数

表3 混凝土计算参数

2 计算工况

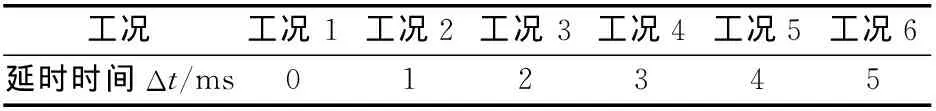

利用验证后的有限元模型[10],以两点空爆为例,利用ABAQUS非线性动力学软件数值模拟研究了多点空爆对组合板的动力响应。计算工况如表4所示。

表4 计算工况

3 结果与讨论

3.1 应力扩展与损伤分析

由两点同时起爆(Δt=0 ms)组合板的Mises应力云图(见图3)可知:在0.893 ms时,爆炸应力波已接触组合板的迎爆面(顶面钢板),形成了两个以爆心位置为圆心,半径约为100 mm的应力范围,爆心位置应力较大,侧面板应力较小未发生明显变形(见图3a);在1.350 ms时,应力不断增大达到屈服应力,组合板支座有应力集中现象,应力为275.8 MPa(见图3b);在7.85 ms时,应力继续增大达到了328 MPa,进入塑性阶段,最大应力位置出现在跨中和支座处,组合板发生了明显的弯曲变形(见图3c);在10 ms时,应力减小到290.4 MPa,组合板的弯曲变形稍微减小,支座处应力集中现象减弱(见图3d);在14.95 ms时,结构跨中侧面板应力有所增加,其应力值达到329.5 MPa,支座处应力集中消失,在跨中形成了塑性铰(见图3e);在20 ms时,应力进行重分布,结构侧面钢板应力减小,其应力值为287.5 MPa(见图3f)。

混凝土塑性损伤模型(CPD)与弥散裂纹模型(CSC)不同的是,在CPD模型中不会显示裂纹,只在云图中显示裂纹的方向[17]。根据文献[18]的研究成果可知,当该点的最大主塑性应变为正值且拉伸等效塑性应变值大于0,该点会产生初始裂纹。两点同时起爆时混凝土核心的最大主塑性应变云图(见图4)可以看出,混凝土核心底表跨中处产生较多的正截面裂缝,这是由弯曲变形而引起的;同时在支座处还出现了剪切引起的裂缝。

由不同时刻组合板中的混凝土核心受压损伤云图(见图5)可知,在10 ms时,混凝土核心的上下支座处均出现损伤破坏,这是由于支座与组合板接触的面积较少,因而支座处的压应力较大导致其发生损伤破坏。组合板以弯曲变形为主,因而混凝土底面受压损伤较为严重(见图5a);在15 ms时,混凝土核心顶面跨中处受压损伤区域进一步扩大,混凝土核心侧面损伤区域在混凝土核心底面形成了贯通(见图5b)。

图5 混凝土核心受压损伤云图 Fig.5 Compression damage nephogram of concrete core

由不同时刻下组合板中的混凝土核心受拉损伤云图(见图6)可以看出,在2.5 ms时,混凝土核心底面出现了较严重的损伤破坏,大部分区域受拉损伤因子达到了预先设定的最大受拉损伤因子(0.967),顶面跨中区域并未出现明显的损伤破坏(见图6a),这是由于组合板发生弯曲变形导致混凝土核心底面受到很大的拉力,混凝土核心顶面跨中部分受到的拉力较小;在13 ms时,混凝土核心大部分区域受拉损伤破坏严重,受拉损伤因子达到了0.967(见图6b)。混凝土发生损伤破坏会导致混凝土核心剥落,钢板的存在可以有效地防止混凝土核心的剥落,保证了组合板的整体性。

图6 混凝土核心受拉损伤云图 Fig.6 Tensile damage nephogram of concrete core

3.2 位移和振速分析

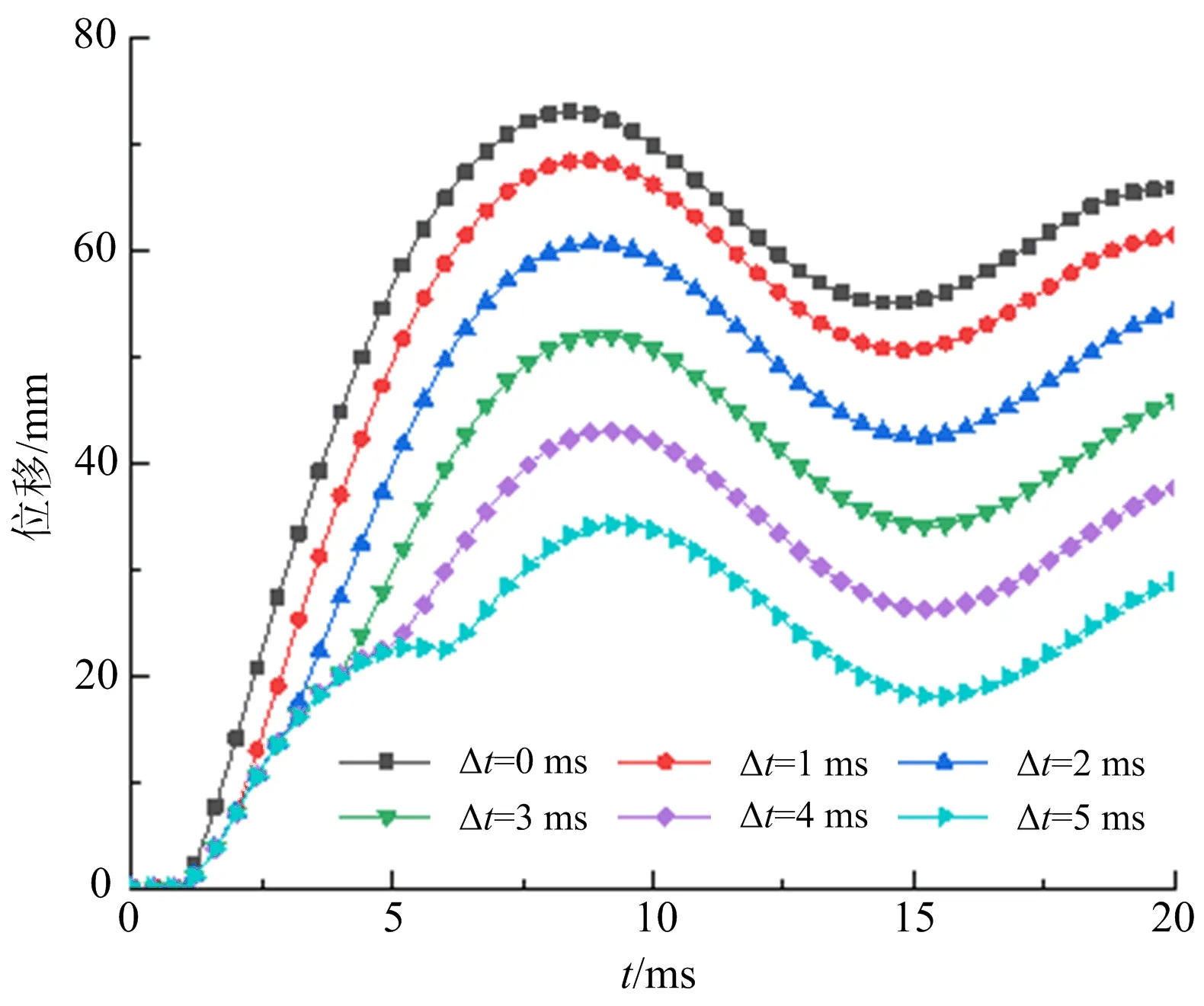

由组合板迎爆面跨中节点的位移时程(见图7)可以看出,两点同时起爆(Δt=0 ms)情况下,组合板产生的峰值挠度均大于其余5种起爆。延时时间(Δt=1~5 ms)相对于同时起爆的峰值挠度(72.9 mm),分别降低了6.1%、16.8%、28.7%、41.2%和53.1%。总之,随着延时时间的增加,冲击波经过耦合之后对组合板的伤害逐渐减小,峰值挠度也逐渐减小。

图7 组合板跨中节点的位移时程Fig.7 Time-history of displacement of the mid-span node on steel-concrete-steel composite plate

为了考查冲击波耦合之后对振速的影响,建立了单点爆炸z方向振速曲线,即组合板上方2个爆点,左边爆点爆炸,右边爆点不爆炸(见图1)。单点起爆时,在2.2 ms时组合板达到峰值振速9.03 m/s,之后逐渐减小,在5.45 ms时振速进入z轴负方向,并在8.3 ms,组合板的z轴负方向达到峰值振速4.03 m/s(见图8a)。可以推测延时起爆的第2个爆点与第1个爆点在0~5.45 ms,冲击波经过耦合之后产生的振速会增大,在5.45~8.3 ms,冲击波经过耦合后的振速会降低。

从6种不同工况下组合板迎爆面的跨中节点的在z方向速度时程曲线(见图8b)中可看出,两点同时起爆(Δt=0 ms)耦合之后的峰值振速为16.59 m/s;延时时间(Δt=1 ms)在1.85 ms时组合板振速达到了第1个峰值振速8.90 m/s,在第2个冲击波到达迎爆面后与第1个冲击波进行耦合后,振速到达第2个峰值15.56 m/s;延时时间(Δt=2、3 ms)与延时时间(Δt=1 ms)振速变化趋势基本相同,第1个峰值均为8.90 m/s,第2个峰值振速分别为12.59、10.41 m/s;而延时时间(Δt=4、5 ms)的第2个峰值振速分别为7.97、5.95 m/s,都小于单点爆炸产生的第1个峰值(8.90 m/s),这是由于第2个爆炸冲击波与第1个爆炸冲击波发生耦合的时间出现在5.45~8.3 ms,冲击波经过耦合之后产生的振速反而降低。

图8 组合板跨中节点的速度时程Fig.8 Time-history of velocity of the mid-span node of steel-concrete-steel composite plate

综上所述,延时时间对振速产生影响,第2个炸药产生的冲击波与第1个炸药产生的冲击波耦合时,第1个炸药冲击波产生的z方向振速为正时,耦合之后振速增加,反之则减小。两点同时起爆经过冲击波耦合后的振速最大。

3.3 组合板的影响因素与耗能分析

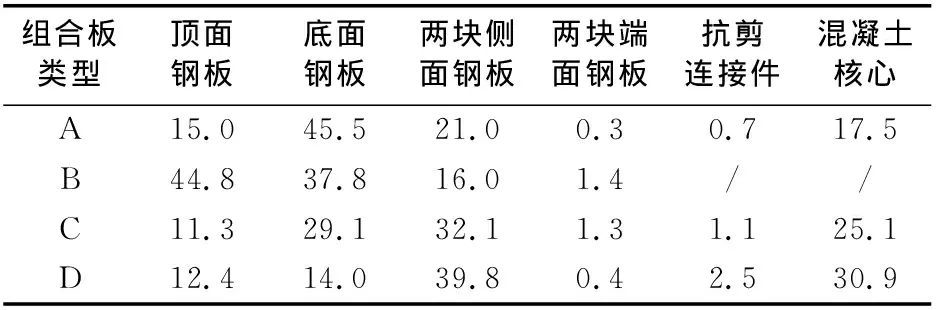

为了进一步研究组合板的影响因素,采用两点同时起爆,两点炸药量均为15 kg,以有无混凝土核心、顶底面钢板厚度和侧面钢板厚度因素建立如下4种工况。利用有限元软件ABAQUS计算出了4种工况产生的峰值挠度(见表5)。板B与板A对比,不难看出组合板在无混凝土核心的情况,产生了较大的变形,其峰值挠度为207.93 mm。板C与板A对比,降低组合板侧面钢板厚度产生的峰值挠度为79.02 mm,与板A的峰值挠度(72.90 mm)相差不大。板D增大了顶底面钢板的厚度,与板A对比可知,变形明显降低,相对于板A峰值挠度降低了35%。可知侧面钢板厚度对组合板的挠度变形影响不是很大,但顶底面钢板厚度和混凝土核心对组合板的挠度变形影响较大。

表5 组合板的最大挠度

不同板的耗能情况也有所不同,组合板A、B、C、D的能量时程(见图9)可以看出,组合板A、B、C和D的沙漏能分别为527、2 293、686、811 J,分别占内能的3.7%、2.0%、4.7%、6.5%,均在允许范围内,故模拟是可靠的。4种组合板中的能量变化趋势均为动能急剧上升达到最大值后开始急剧降低,内能不断增加到最大值后稳定。这是由于爆炸冲击波到达组合板的迎爆面钢板时,一部分发生反射,一部分穿过钢板到达混凝土核心,组合板将受到冲击波而产生的动能转化为内能。组合板B吸收的总能量远大于其他3种组合板,这是由于组合板B没有混凝土核心,刚度显著降低,受到爆炸荷载作用之后,组合板B产生较大的塑性变形来耗散能量,由表5中可知组合板B产生的峰值挠度为207.93 mm是组合板A峰值挠度(72.90 mm)的2.85倍。

图9 组合板能量时程对比Fig.9 Comparison of energy-time of the composite plates

由不同组合板各部分吸能占比(见表6)可知,组合板A、C和D的端面钢板和J-hook连接件耗能很小,这是因为端面钢板离爆心较远,爆炸能量传递到端面钢板时已被混凝土核心、顶底面和侧面钢板耗散了大部分,故组合板端面钢板耗能较小,变形也较小;J-hook连接件包含在混凝土核心中,主要是抵抗钢板与混凝土之间的剪力,变形较小,故耗能也较小。在组合板A、C与D中,背爆面钢板较迎爆面钢板耗散能量多。与其他3种组合板不同的是,组合板B背爆面钢板耗散的能量占比低于迎爆面钢板,这是由于没有了核心混凝土,刚度过小,受到爆炸荷载冲击后产生了较大的变形,迎爆面钢板会发生凹陷,变形较大耗散的能量较多。由此可知,组合板中混凝土核心存在保证了组合板的刚度和完整性。组合板C与组合板A对比,组合板C降低了侧面钢板厚度,混凝土核心耗能占比由17.5%提高到25.1%,背爆面板耗能占比由45.5%降低到29.1%。组合板D与组合板A对比,组合板D增加顶底面钢板厚度,混凝土核心耗能占比由17.5%提高到30.9%,背爆面板耗能占比由45.5%降低到14.0%。所以,降低侧面钢板厚度和提高顶底面钢板厚度都可提高混凝土核心耗散能量的比率且降低背爆面钢板耗散能量的比率,因此两者均可减小爆炸冲击波对组合板的背爆钢面破坏程度。

表6 组合板各部分吸能占比

4 结论

1)爆炸应力波沿2个爆心位置向组合板两侧扩散,组合板的应力在弹性阶段应力增长较快,到达塑性阶段时,应力值有所减小。在混凝土核心底面的跨中位置处产生由弯曲变形引起的正截面裂缝,同时在支座处还出现了剪切引起的裂缝。混凝土核心受到爆炸荷载作用,会发生严重的受拉(压)破坏,钢板的存在能有效地防止混凝土的剥落。

2)在炸药量相同的情况下,延时时间对振速叠加有影响,两点同时起爆叠加之后的峰值振速最大。在爆炸荷载作用下,随着延时时间的增大,组合板的峰值挠度均逐渐减小,两点同时起爆对组合板的破坏程度最明显。

3)在爆炸荷载作用下,混凝土的存在提高了组合板刚度,减小其挠度,故可以有效提高其抗冲击性能;适度增大顶底面钢板厚度可以显著减小组合板挠度,减小侧面钢板厚度组合板的挠度变化不明显,两者都能提高核心混凝土耗散能量的比率且降低背爆面钢板耗散能量的比率。提高组合板的顶底面钢板厚度和降低侧面钢板厚度都能有效减轻背爆面钢板的破坏。