固体火箭冲压发动机一体化燃烧特性数值分析

冯钦, 林智, 邵博, 王纪林

(1.中国飞行试验研究院, 西安 710089; 2.四川航天系统工程研究所, 成都 610199; 3.西南技术工程研究所, 重庆 401329)

固体火箭冲压发动机因具有比冲高、射程较远等优势而愈来愈受到重视[1-3],广大科研工作者对其性能与工作过程进行了深入的研究。

牛楠等[4]分析燃气流量变化对某双下侧二元进气道布局固体火箭冲压发动机性能的影响,其研究结果表明增加燃气流量可提高推力,但会缩小比冲,小燃气流量调节时,补燃室内流场结构不会发生显著变化。牛楠等[5]通过对某进气道X型布局固体火箭冲压发动机的研究,其结果表明,随着燃气流量减少,推力呈线性趋势减小。此外,通过弹身、进气道与补燃室的一体化流场在固定燃气流量时进行数值仿真,分析表明空燃比不变时,攻角的增大,进气道捕获空气流量增加;为保持空燃比不变,因此燃气流量加大,发动机推力提高。

孙兴等[6]研究了固冲发动机燃气流量及喷管喉部双变量调节对于发动机性能的影响,结果表明双变量调节的固体火箭冲压发动机比冲性能显著优于采用单变量 调节的固体火箭冲压发动机,且双变量调节可改善发动机在高空下的喘振等不稳定工作状态。李唯暄等[7]研究了旋流燃烧室构型对固体燃料冲压发动机自持燃烧性能的影响,仿真以及实验结果表明,在旋流工况下,相对台阶高度对火焰稳定以及燃烧特性有显著影响。王金金等[8]研究了双侧180°进气结构与双下侧90°进气结构对固体火箭冲压发动机补燃室燃烧及烧蚀的影响,研究结果表明,双侧180°进气结构有利于补燃室的掺混与二次燃烧,燃烧效率可达到90%,而双下侧90°进气结构的总燃烧效率只有74%。

单睿子等[9]通过对补燃室非均匀流场的分析,研究表明非均匀流场导致计算截面上的实际滞止参数与理论计算数据存在加大的差异,同时提出以喷管总压恢复系数为基础的修正系数获得考虑非均匀流场影响的推力估算方法。王希亮等[10]从燃气喷射方式对补燃室掺混燃烧流场进行仿真研究,结果证实,多孔燃气喷射可以提高发动机燃烧效率和比冲,比冲最大可提升20%。

Hisahiro等[11]对变流量固体火箭冲压发动机进行了数值分析,结果证明补燃室头部的燃气分布对发动机燃烧效率和推力有较大影响,改善补燃室头部的富燃状态可有效提升发动机推力。Kim等[12]对不同进气方式下的固体火箭冲压发动机进行数值分析,结果表明四进气方案的燃烧室燃烧效率最高。Park等[13]采用数值方法分析补燃室几何形状和速度比对补燃室内流动的影响,其结果表明补燃室回流区的大小受进气道轴向入口位置影响。Teng等[14]对轴对称冲压发动机进气道下游燃气流动畸变现象进行分析,结果表明:通过在进气道下游加装气动格栅,可以获得相对均匀的燃烧气流,但同时会导致总压损失的增大。

综上所述,国内外对进气道与补燃室一体化的耦合分析过程中,重点研究进气道位置以及燃气流量变化对燃烧性能的影响,缺乏对补燃室燃气射流位置变化以及进气道补燃室过渡连接方式变化对发动机工作性能的研究。为此,现采用通用计算流体力学软件对固体火箭冲压发动机的进气道补燃室一体化流场进行仿真计算,通过改变补燃室燃气入口流量、飞行攻角、进气道补燃室过渡连接方案,对补燃室内流场特性、燃气燃烧效率、发动机推力与比冲等进行分析,为新型固体火箭冲压发动机耦合燃烧机理的研究奠定理论基础。

1 物理模型和计算方法

1.1 物理模型

仿真所计算的物理模型为某大直径固体火箭冲压发动机,该发动机为壅塞式固体火箭冲压发动机,采用两侧180°进气方式,进气道为二元混压式进气道。

结构如图1所示,包括进气道、补燃室以及喷管等区域。其中,补燃室直径为D,进气道后置距离为0.12D,进气道入口截面为矩形,长1.05D、宽0.35D。喷管喉径0.7D,扩张比1.2。其中,考虑发动机结构对称性,仅选取计算对象1/2完成结构化网格划分。进气道头部远场入口规划较小,在保证计算准确度的前提下使用笛卡尔网格划分思路。补燃室燃气入口、空气入口以及近壁面为位置参数变化剧烈,因此对网格进行了加密处理,保证其网格厚度y+=5。在进气道入口唇口处结构较为复杂以及外压段存在较为复杂的激波系,因此在该处也进行了网格加密。最终生成的结构化网格如图2所示,网格数量为500万。

图1 固体火箭冲压发动机结构图Fig.1 Structure diagram of solid rocket ramjet

图2 模型网格图Fig.2 Grid graph

1.2 数值计算方法

固体火箭冲压发动机燃烧流场较为复杂,为方便运算,假定补燃室绝热等熵流动与外界无热量交换,忽略少量颗粒相的影响,假定燃气发生器生成的可燃燃气由CO、H2及不参与化学反应的组分组成,其含量恒定。

采用SSTk-ω考虑湍流黏度对剪应力影响,适用于固体火箭冲压发动机补燃室内复杂的流动情况。此外,假定补燃室内可燃燃气于氧气的燃烧过程均为单步反应,燃烧模型采用有限反应速率模型与涡团耗散模型(eddy dissipation model,EDM)。

空气来流马赫数为2.6,飞行高度20 km。补燃室可燃燃气入口温度2 200 K,CO及H2质量分数分别为28%、12%,其他不参与燃烧的一次燃烧其他产物。出口采用超音速出口边界条件,壁面采用无滑移、绝热边界条件。

图4 不同进气流量进气道出口马赫数云图Fig.4 Mach number nephogram of inlet outlet

1.3 参数定义

速度均匀性系数用于描述某截面处流动均匀性的指数,计算公式为

(1)

2 计算结果与讨论

2.1 不同燃气流量对补燃室掺混燃烧的影响

在保证进气道来流马赫数一定前提下,改变补燃室燃气入口条件,研究燃气入口流量分别为0.08、0.2和0.3 kg/s下进气道对补燃室二次燃烧的影响。图3为不同燃气入口流量条件下补燃室气流运动轨迹图。

由图3可看出,富燃燃气在补燃室头部未形成回流区,富燃燃气基本被两侧进气道捕获的空气包裹在补燃室中心,对于非预混燃烧而言,掺混效果较差。

图4为进气道出口马赫数云图,图5为补燃室整体流线图。结合图4和图5可以看出,随着燃气流量的增大,燃气向B侧偏移效应逐渐减弱,流量增加至0.2 kg/s时,由图5可看出,偏移现象明显减弱。当燃气流量增至0.3 kg/s,富燃燃气基本不再向B侧偏移。

图3 不同进气流量的补燃室气体运动轨迹图Fig.3 Gas trajectory in secondary combustion chamber with different gas inlet flow rates

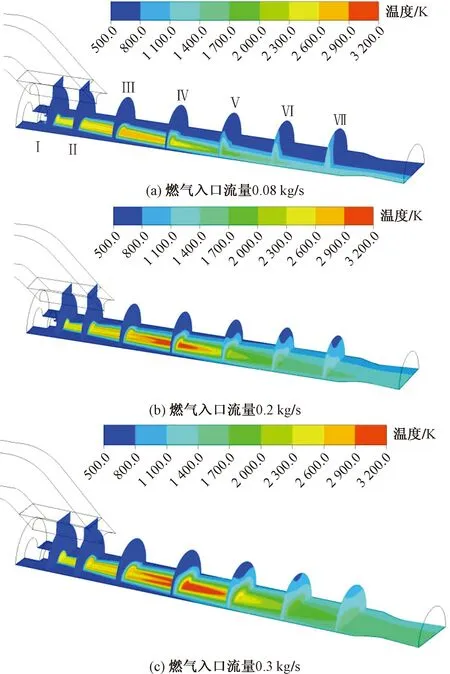

图6为不同工况下补燃室各截面总温云图。从燃气出口处开始至发动机喷管出口各截面依次标号为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ、Ⅶ。燃气入口流量为0.08 kg/s时,截面Ⅲ中心区域温度最高,温度高达2 822 K,由截面Ⅲ至截面Ⅳ这一段区域,富燃燃气发生了明显的偏移现象。燃气入口流量为0.2 kg/s时,截面Ⅲ中心区域温度最高,温度高达2 873 K,在截面Ⅳ处高温区仍处于补燃室中心区域,在截面Ⅴ处开始发生明显的偏移现象。燃气流量为0.3 kg/s时,截面Ⅳ中心区域温度最高为3 030 K,燃气偏移现象不明显。

图5 不同进气流量下补燃室整体流线图Fig.5 Streamline of the secondary combustion chamber

图6 不同工况下补燃室各截面总温云图Fig.6 Cloud chart of total temperature in each section of secondary combustion chamber

燃气入口流量为0.08 kg/s时,截面Ⅶ处两侧壁面温度差距明显,且该处位置距离尾喷管入口较近,喷管两侧壁面温度差别较大,在进行补燃室强度校核时需注意局部温度过高的问题。

图7为不同工况下补燃室B、C两侧(见图5中B、C两侧位置)壁面沿轴线温度分布,图中横坐标表示以燃气入口为起始点补燃室轴向分布,横坐标单位以补燃室直径D进行了无量纲处理。由图7可知,在补燃室中段,燃气发生偏移,两侧壁温差距明显增大;燃气入口流量为0.08 kg/s时,该现象明显,燃气大量偏移至B侧壁面,导致两侧壁面温度差距明显,相差700 K。当燃气流量入口流量为0.3 kg/s时,B、C两侧壁面温度差距缩小,燃气偏移量现象减弱。

图7 不同工况下补燃室B、C两侧壁面沿轴线温度分布图Fig.7 Distribution of total wall temperature along axis of secondary combustion chamber

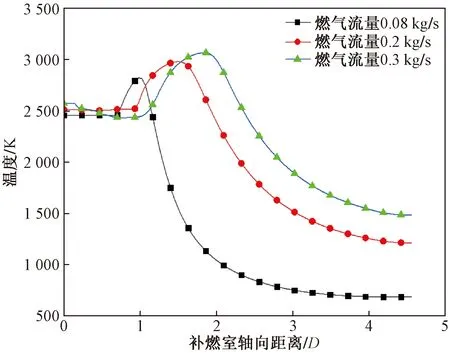

图8为不同工况下补燃室中心温度沿轴线分布,图中横坐标以补燃室直径D进行了无量纲处理。可以看出,随着燃气入口流量增大,补燃室中心轴线温度峰值提高,并且温度达到峰值的位置后移。

图8 不同工况下补燃室中心温度沿轴线分布图Fig.8 Axial temperature distribution of secondary combustion chamber center

图9为各截面燃烧效率曲线,以截面Ⅰ位置为横坐标0点,各截面之间距离以补燃室直径D进行无量纲化处理。由图9可知,燃气进入补燃室后在补燃室头部与空气反应,由于头部掺混效果较差燃烧效率并未达到最大值,随着燃气向补燃室下游移动,逐渐与空气进行掺混燃烧,燃烧效率增至100%。

燃气入口流量为0.08 kg/s时,补燃室头部燃烧效率相对其他两个工况最高。其原因在于燃气流量较小,燃气出口压力低,燃气速度相对较小,在补燃室头部掺混效果相对较好;随着燃气入口流量增大,补燃室头部燃烧效率降低。原因在于燃气入口流量增大,燃气出口压强升高,速度较大,掺混效率下降。

综上所述,3种不同工况下,补燃室头部燃烧效率都相对较低,随着燃气向后流动,燃烧效率逐渐增大至100%;燃气入口流量越大,补燃室头部掺混状态越差,燃烧效率越低。

图9 各截面燃烧效率曲线图Fig.9 Combustion efficiency curve

2.2 不同飞行攻角对补燃室燃烧的影响

在导弹飞行过程中,飞行姿态的改变将直接影响进气道性能,发动机补燃室的掺混燃烧效率也会受其影响进而影响发动机性能。选择飞行攻角分别为0°、3°、7°进行进气道、补燃室一体化流场仿真,保证燃气入口流量不变,为0.2 kg/s,研究分析不同飞行攻角下的补燃室燃烧特性。

图10为不同飞行攻角情况下补燃室内各截面温度云图,可以看出,3种不同工况条件下,补燃室内各截面温度分布状况基本相同,截面Ⅲ与截面Ⅳ之间区域内温度最高;燃气偏移现象依旧存在,基本不受导弹飞行攻角影响。从温度分布云图中来看,飞行攻角增大时,截面Ⅲ与截面Ⅳ之间高温区域分布变化明显,攻角为7°时,高温区域明显增大。

表1中给出不同飞行攻角时发动机相关性能,包含发动机推力、比冲以及进气道流量系数,其中发动机推力和比冲以最大值进行了无量纲处理。可以看出,随着攻角的增大,发动机推力与比冲增大,这是由于攻角增大,进气道捕获面积增大。当飞行攻角为7°时,流量系数升高明显,进入补燃室的空气增多,有利于补燃室内的掺混燃烧,发动机推力和比冲升高。

图10 不同飞行攻角情况下补燃室内各截面温度云图Fig.10 Cloud chart of total temperature of after burner section at different flight angles of attack

2.3 不同过渡连接方式对补燃室燃烧的影响

数值计算模型以某大直径固体火箭冲压发动机为基础,在不改变发动机结构、进气道安装位置的基础上改变进气道与补燃室的过渡连接方式,将原模型的耦合方案一改为方案二。其中,过渡连接方式的进气角度定义为进气道末端壁面与补燃室中心轴线的夹角。原方案一中进气角度为50°,方案二中为90°,如图11所示。

表1 不同工况下的发动机性能Table 1 Engine performance of different cases

研究不同燃气入口流量0.08、0.2和0.3 kg/s在两种不同连接方案下对补燃室燃烧性能的影响。

图11 不同连接方案网格图Fig.11 Mesh generation for different connection modes

图12 不同工况条件下补燃室头部流场速度矢量图Fig.12 Velocity vector diagram of secondary combustion chamber with different connection modes

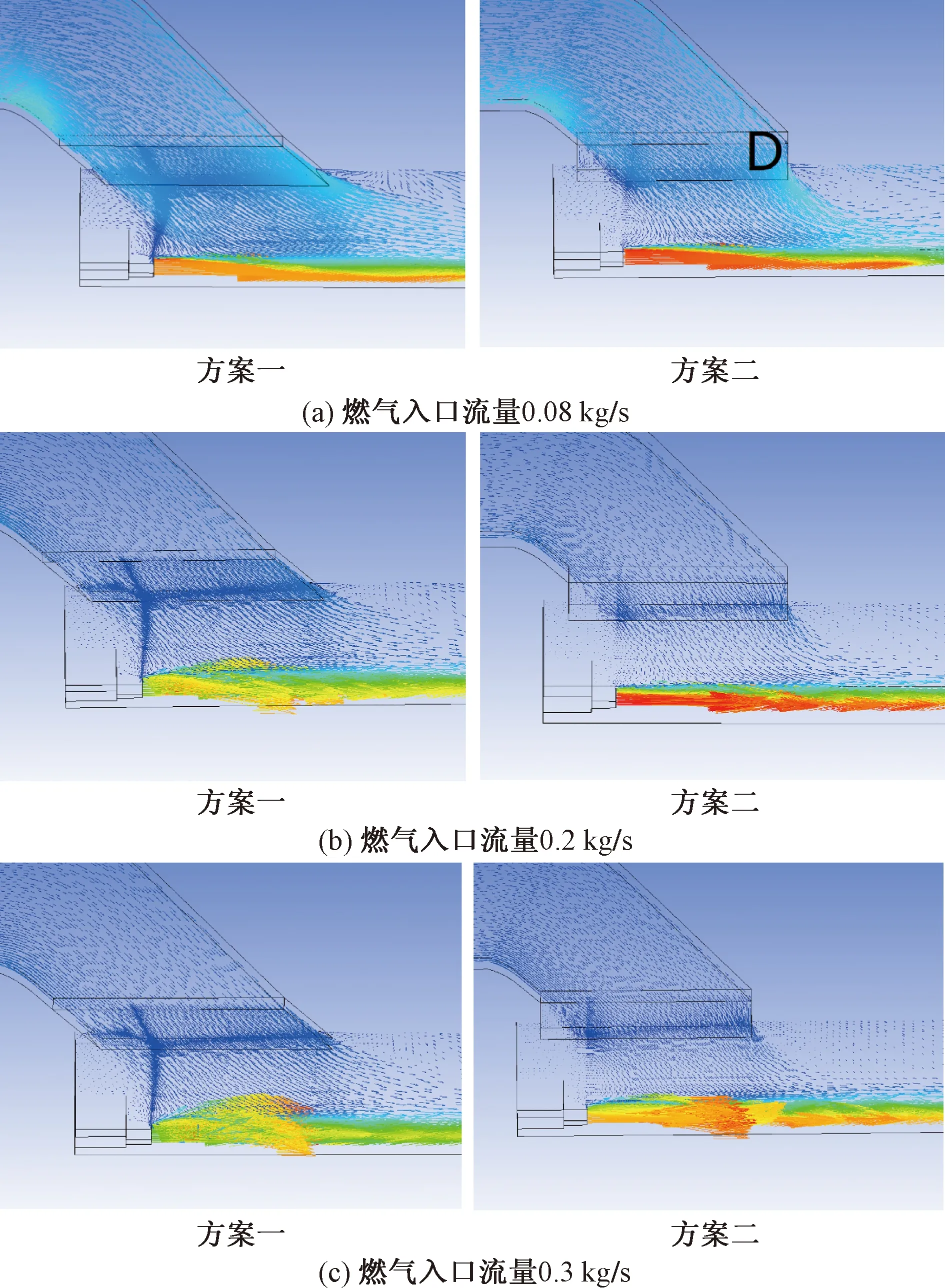

图12为不同连接方式在不同工况条件下补燃室头部流场速度矢量图,各分图中,左侧图为连接方案一,右侧图为连接方案二,可以看出,采用方案二后,空气进入补燃室的径向速度明显增加,特别是在图中D处过渡段壁面的作用下,该处空气径向速度较大。空气进入补燃室径向速度增大,则其轴向速度减小,富燃燃气与空气在补燃室空气入口这段距离掺混时间变长,这将有利于可燃燃气的掺混燃烧。

图13为两种不同连接方案下的进气道出口速度均匀系数对比图。可以看出,随着燃气流量的增大,进气道出口速度均匀系数增大,这说明出口速度分布不均匀现象减弱。原因在于补燃室反压升高,进气道出口速度降低。在相同燃气流量状态下,方案二中的速度均匀性系数相对于方案一较大,这是由于在过渡连接段壁面的作用下,速度得到调整,径向速度增大,速度分布更加均匀。

图13 两种连接方案下的进气道出口速度均匀系数对比图Fig.13 Comparison chart of velocity uniformity coefficient

综上所述,方案二进气道出口速度均匀系数更高,补燃室头部的掺混燃烧性能更好。

图14为方案二不同燃气入口流量条件下补燃室内各截面温度分布云图,各截面标号定义与图6相同。与图6进行对比可知,在燃气入口流量为0.08 kg/s,两种不同进气角度条件下补燃室各截面总温云图差异较小。分析其原因,虽然增加了空气来流的径向速度,但富燃燃气入口流量低,富燃燃气中可燃气体含量小,因此方案二虽然增大了进气角度,但对该流量条件下的掺混燃烧性能提升较小。

燃气入口流量为0.2 kg/s时,进气角度的改变对补燃室内总温的影响较为明显,对比图6和图14可知,方案二截面Ⅳ中心区域最高温度提升了248 K,这是因为进气角度增加后,空气来流径向速度增加,掺混强度增加,释放出更多的热量。燃气入口流量为0.3 kg/s,对于方案二,补燃室内截面Ⅳ处中心区域提升了838 K,空气来流径向速度的增加能够明显提高掺混燃烧的温度。

图14 方案二不同燃气入口流量条件下补燃室内各截面温度分布云图Fig.14 Cloud chart of total temperature in each section of secondary combustion chamber

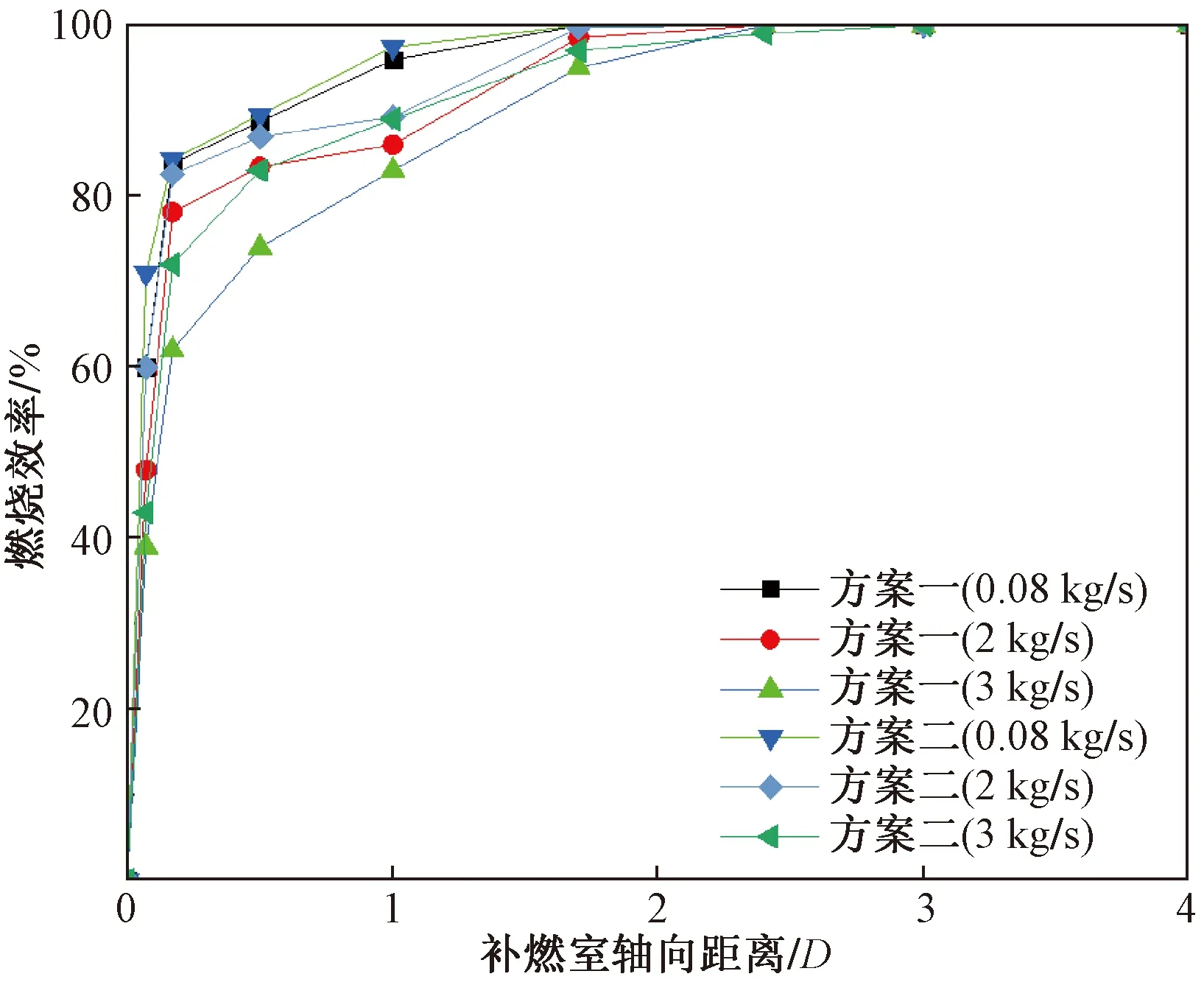

图15为方案一和方案二在不同燃气流量状态下的各截面燃烧效率曲线,以截面Ⅰ位置为横坐标0点,各截面之间距离以补燃室直径D进行无量纲化处理。可以看出,采用方案二改变进气角度之后,掺混深度增加,补燃室头部燃烧效率进一步提高,燃气在补燃室头部快速被消耗,随着燃气向后流动,可燃气体与空气进一步反应,燃烧效率增至100%。

燃气流量为0.08 kg/s时,方案一与方案二补燃室燃烧效率差别不大。原因在于该燃气流量状态下,燃气出口压力低,燃气速度相对较小;进气角度所导致的空气速度变化对其影响不大。

随着燃气入口流量增大,方案二中补燃室头部的燃烧效率相对于方案一明显增大。原因在于径向速度增大,掺混深度增加,轴向速度减小延长了掺混燃烧的时间,补燃室头部效率得到提升;随着燃气向后流动,燃烧效率的变化趋势基本与方案一相同,增至100%。

结合图14和图15,采用方案二这种过渡连接方式,增大空气来流的进气角度进而提升掺混燃烧效率;在补燃室头部提升效果明显,燃气在短时间内快速被消耗,释放出大量热量,补燃室内温度升高。

图15 两种方案在不同燃气流量状态下的各截面燃烧效率曲线Fig.15 Combustion efficiency under different schemes

两种不同过渡连接方式下,发动机比冲和推力对比如图16所示,横坐标为燃气流量,纵坐标为比冲或推力,分别以比冲最大值和推力最大值进行无量纲处理。可以看出,燃气流量为0.08 kg/s时方案一与方案二推力相同,原因在于该燃气流量状态下,补燃室燃烧效率接近一致,发动机推力没有显著变化。随着燃气流量进一步增大,方案二燃气燃烧效率相对于方案一有明显提升,当燃气流量为0.3 kg/s时,发动机推力相对于方案一提升10%。

图16 两种方案发动机比冲和推力对比图Fig.16 Comparison of thrust and specific impulse

随着燃气流量增大,发动机比冲稍有降低。其原因在于,燃气入口流量增大,补燃室反压升高,进气道内结尾正激波位置前移,影响了进气道的性能,空气捕捉能力降低。燃气流量相同的情况下,方案二比冲相对于方案一降低2%,原因在于方案二补存在的总压损失较大。

图17 两种方案下补燃室内流线图Fig.17 Streamline diagram of combustion chamber with different connection schemes

图17为相同燃气入口流量条件下,两种方案补燃室内流线图,可以看出,方案二中空气经进气道进入补燃室,在补燃室内形成了一个较大的回流区,回流区大小明显大于方案一,导致总压损失严重,发动机比冲下降。

3 结论

对某固体火箭冲压发动机进气道、补燃室流场进行一体化数值计算。在飞行马赫数恒定以及不改变发动机布局的前提下研究改变燃气入口条件、改变飞行攻角以及采用两种不同过渡连接方案对补燃室掺混燃烧性能的影响。得到如下结论。

(1)燃气流量为0.08 kg/s时,由于进气道出口气流速度分布不均匀导致燃气射流出现偏移,补燃室两侧壁面温度相差700 K,在进行补燃室强度校核时需注意局部温度过高的问题。燃气流量为0.3 kg/s时,燃气偏移现象基本消失。

(2)燃气入口流量越大,补燃室头部掺混状态越差,燃烧效率越低。

(3)随着导弹飞行攻角的增大,进气道流量系数增大,发动机推力和比冲升高。

(4)采用方案二过渡连接方式,增大了进气角度,相同燃气流量状态下速度均匀性系数较大,进气道出口速度更加均匀;相同燃气流量状态下,补燃室头部掺混效果更好,燃气流量为0.3 kg/s时,相对于方案一,发动机推力提升10%;进气角度增加伴随着总压损失增大,相同燃气流量状态下发动机比冲降低2%。