全固废充填材料在高海拔寒区矿山应用研究

李佳洁,齐子函,王炳文,毛市龙,曾 晖,倪 文

(1.山东钢铁股份有限公司,济南 271104;2.北京科技大学 土木与资源工程学院,北京 100083;3.金属矿山高效开采与安全教育部重点实验室,北京100083;4.中国矿业大学(北京) 能源与矿业学院,北京 100083)

高海拔高寒地区金属矿山采选固废处置成本高,带来固废有效处置率偏低、安全隐患诸多等问题[1-2]。西藏某铜矿是典型的高海拔寒冷低温矿,矿区海拔标高范围4 350~5 407 m,区内气候属典型的大陆高海拔性气候,雨季潮湿寒冷,冬季酷寒干燥,矿区年平均气温6.0 ℃,极端最高气温为28.3 ℃,极端最低气温为-23.1 ℃;空气密度0.8 kg/m3,是标准状况下的60%左右。该矿井下温度年均3.5个月处于10 ℃以下,井下极端最低温度-5 ℃[3-4]。

充填采矿是有效利用采选固废的方法之一,符合国家绿色开采的方针政策。西藏某铜矿采用两步骤嗣后充填采矿法回采矿石,采用全尾砂胶结充填,设计充填能力为 531 m3/h。4套充填制备系统,3用1备,设计单套系统制备能力为 180 m3/h[5-6]。据统计充填开采过程中充填成本约占30 %以上,而胶凝材料占充填成本的75%左右,对于运输不便地区,胶凝材料运输成本尤其高。目前,西藏某铜矿采用PO.42.5级水泥作为胶凝材料,成本为900元/t。胶砂比为1∶4、1∶6、1∶8,充填料浆浓度在68%左右波动。按照平均胶砂比1∶8计算,尾矿处置成本约150元/t。

为了保障充填体低温下的质量,降低尾矿充填处置成本,迎合固废利用的环保政策,本文采用来源于钢铁行业的“精炼渣—钢渣—矿渣—脱硫石膏”四元全固废胶凝材料体系代替PO.42.5级水泥来固结尾砂进行充填。以高寒地区矿山充填环境为背景,通过实验研究,确定全固废充填材料在低温下固结的技术可行性;通过对原材料成本、运输成本、环境成本等量化研究,确定全固废充填材料的经济可行性。本研究可为高寒高海拔地区矿山充填胶凝材料选择提供指导,对实现安全高效采矿具有重要的实用价值。

1 全固废充填材料技术可行性研究

1.1 全固废充填材料配比确定

“钢渣—矿渣—脱硫石膏”胶凝体系在低温状况下凝结时间长,前期水化性能较差,制约了其在低温下施工的安全。本团队前期研究发现,精炼渣可以有效提高三元固废胶凝体系的早期强度[7-8]。精炼渣中含有高钙铝矿物,在“钢渣—矿渣—脱硫石膏”体系,能充分促进复盐效应和硅的四配位同构化效应,可促进体系的早强,对低温下充填体的固结起到了积极的促进作用。

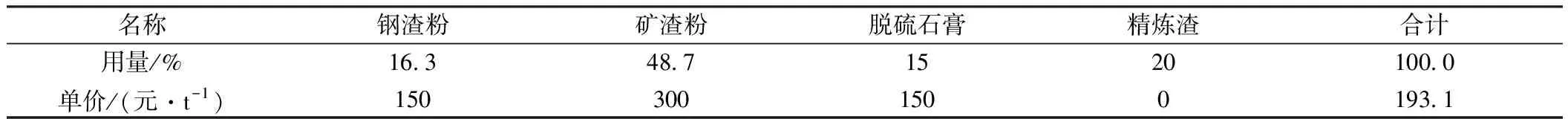

前期实验表明,20%精炼渣掺量的全固废胶凝材料性能最优。因此,本文采取的胶凝材料比例为精炼渣∶钢渣∶矿渣∶脱硫石膏=20∶16.3∶48.7∶15。某铜矿之前采用胶砂比为1∶4、1∶6、1∶8,由于水泥材料的完善,矿山成本不断上升,充填材料采用胶砂比为1∶6、1∶8,1∶4胶砂比不会大规模使用,为了实现低成本的目的,可以考虑胶砂比为1∶6、1∶8,料浆浓度68%,进而与矿山实际充填情况进行强度对比,充填体材料配比如表1所示。

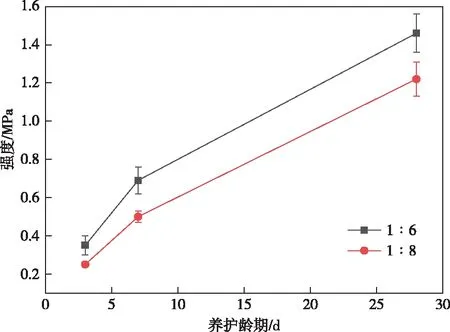

表1 全固废充填材料原料配比表

1.2 全固废充填材料抗压强度结果分析

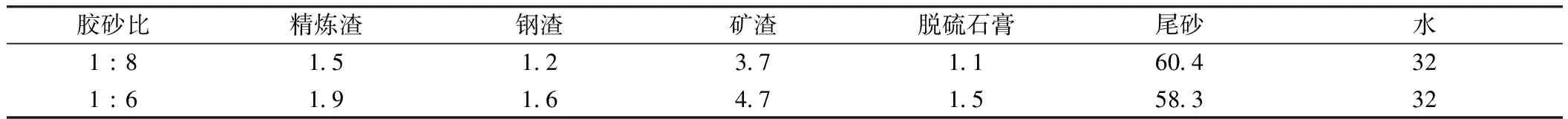

以西藏某铜矿为案例矿山,以其尾砂为研究对象,制备全固废充填材料。图1显示了胶砂比为1∶6、1∶8时,料浆浓度为68%的全固废充填材料,在5 ℃下养护不同龄期的单轴抗压强度结果,该结果为三次测试的平均值。如图1所示,5 ℃养护条件下,胶砂比1∶6的全固废充填体养护3、7、28 d的强度分别为0.35、0.79 和1.46 MPa,满足充填强度需求。5 ℃养护时,不同胶砂比充填体强度增长规律一致,均为前期强度增长速率比后期强度增长速率快。如图1所示,各养护龄期充填体强度随着胶砂比的增加而增加。5 ℃养护3、7、28 d时,胶砂比为1∶6的充填体强度分别比胶砂比为1∶8的充填体期强度高5.1%、38% 和19.7%。

图1 不同胶砂比全固废充填体强度随养护龄期的变化规律Fig.1 Variation of strength of whole solid waste backfill with different lime-sand ratios with curing age

表2列出了相同条件下制备的全固废充填体和水泥充填体抗压强度结果。矿山充填胶砂比为1∶6和1∶8,与矿山实际情况进行对比。胶砂比1∶6和1∶8时,料浆浓度为68%,5 ℃养护28 d的全固废充填材料单轴抗压强度分别达到1.46 MPa和1.22 MPa,与关士良等[4]在相同条件下制备的P.O.42.5水泥胶结充填体单轴抗压强度(1.64 MPa和1.16 MPa)相近(如表2所示)。可见,用全固废胶凝材料代替水泥熟料应用于高寒高海拔地区矿山充填,力学性能达标。

表2 充填体5 ℃养护下抗压强度结果

1.3 全固废充填材料流动性结果分析

在保证完全符合矿山充填强度需求下,尽量降低充填体材料的成本,针对胶砂比1∶6和1∶8进行流动性测试。表3列出了全固废充填体扩展度和塌落度测试结果,测试方法根据国家标准GB/T 39489—2020执行,使用标准塌落筒测量料浆的塌落度,采用砂浆扩展度仪来测定料浆的扩展度。胶砂比为1∶6和1∶8,料浆浓度68%的充填体,5 ℃塌落度均在180~260 mm,达到尾砂胶结充填技术指标。扩展度在200 mm以上,由于胶凝材料比表面积大,结合水能力大,充填体中自由水较少,满足充填体流动需求。可见,用全固废胶凝材料代替水泥熟料应用于高寒高海拔地区矿山充填,流动性能达标,具有技术可行性。

表3 全固废充填体扩展度和塌落度测试

1.4 全固废胶凝材料微观分析

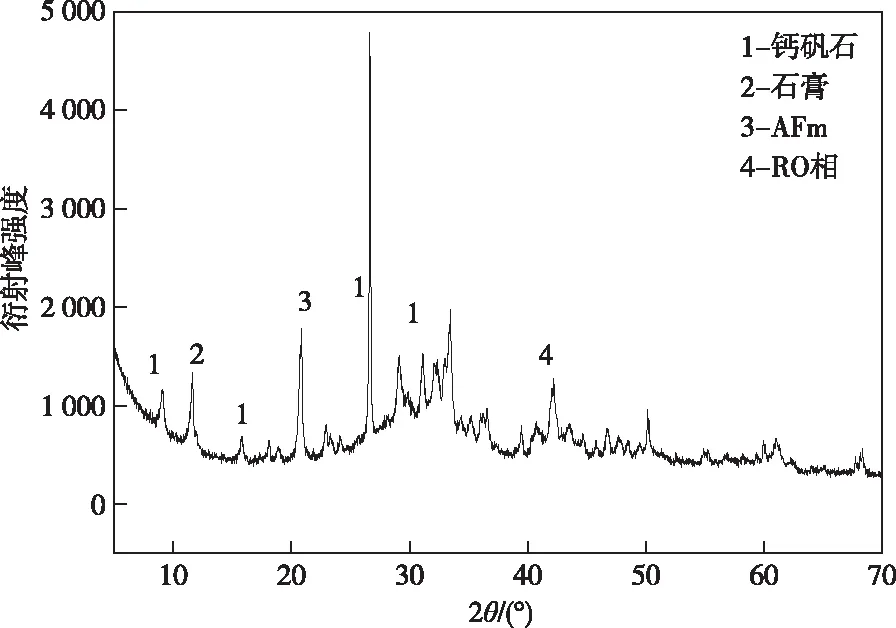

图2为四元固废胶凝材料净浆XRD图谱,从图中可以看出:在5 ℃低温养护条件下,体系中水化产物主要为钙矾石和AFm,这两种水化产物在低温反应条件下起到提供强度的主要作用,体系中的原料石膏未完全参与反应,说明低温下原料的水解受到抑制。XRD图谱中凸起部分代表凝胶部分,可能生成凝胶产物对体系强度起到支撑作用。

图2 固废胶凝材料XRD分析Fig.2 XRD analysis of solid waste cementitious materials

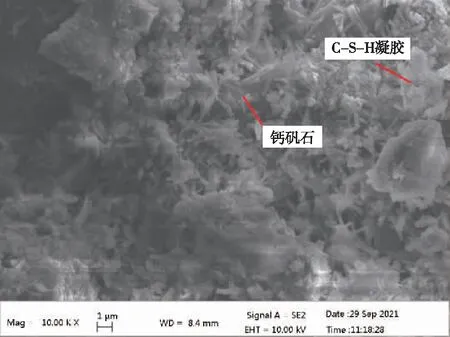

对应SEM电镜分析(图3),图中可以看出水化反应过程中出现大量的针棒状钙矾石晶簇,使体系结构紧凑致密,并且有C-S-H凝胶与钙矾石结合形成致密体系,增大体系强度。

图3 固废胶凝材料SEM分析Fig.3 SEM analysis of solid waste cementitious materials

2 全固废充填材料经济可行性研究

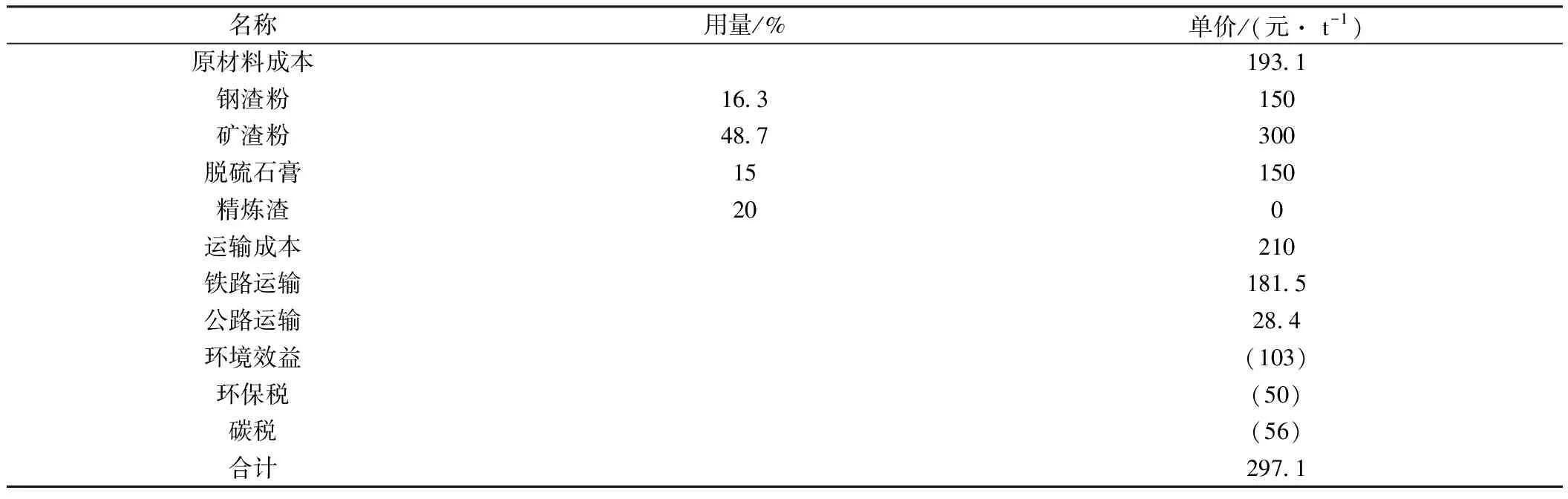

“精炼渣—钢渣—矿渣—脱硫石膏”四元胶凝材料充填体的成本包括胶凝材料原料成本、胶凝材料运输成本、胶凝材料环境效益和充填工艺成本。

2.1 原料成本

本研究采用的“精炼渣—钢渣—矿渣—脱硫石膏”四元胶凝材料均来自钢铁厂。学者们应用钢渣、矿渣、脱硫石膏组合体系替换水泥做胶凝材料,制备了各类建筑材料,已经得到了广泛的推广[8-9]。这些原料的成本也逐年升高。然而目前,精炼渣还没有得到很好的利用,原料成本为0。表4列出了四元胶凝材料每个原料的成本,数据来源于2021年8月全国固废市场原材料平均价格。

前期实验得出,低温下四元胶凝体系的最优配比为钢渣粉∶矿渣粉∶脱硫石膏∶精炼渣=16.3∶48.7∶15∶20。因此,按照此原料配比制备的四元胶凝材料的原料成本为193.1元/t(如表4所示)。

表4 胶凝材料原料成本计算

2.2 胶凝材料运输成本

西藏地区没有较大型钢铁厂家,距离案例铜矿最近的钢厂为青海省的西宁钢厂。四元体系胶凝材料的原材料将从西宁钢厂运至案例铜矿,途中经过一段铁路运输和两段公路运输。

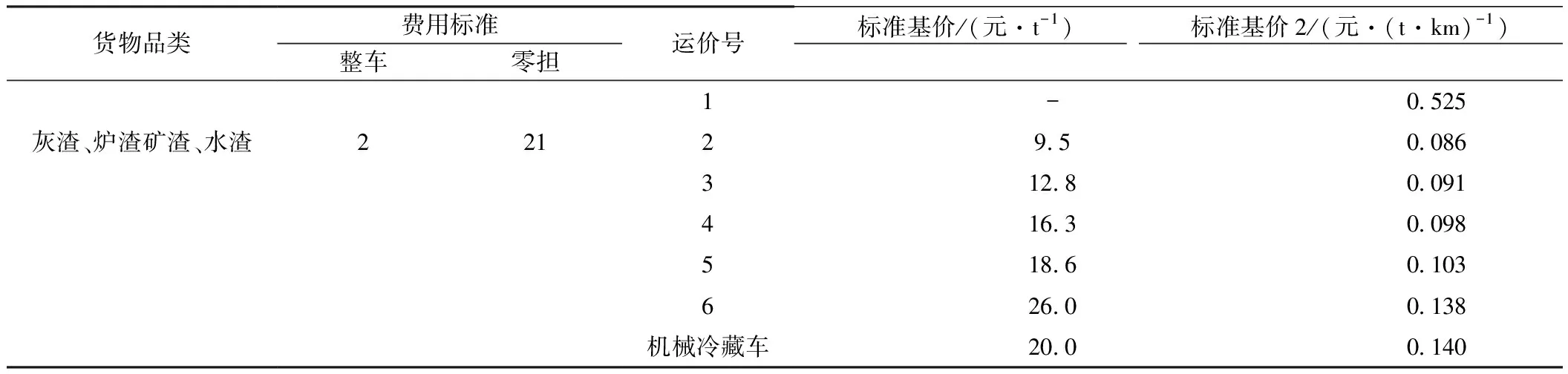

2.2.1 铁路运输成本计算

四元胶凝材料将从青海西宁站通过铁路运输到西藏拉萨站,全程距离约2 000 km。依据最新的《中国铁路货运价格表》和《铁路货物运输品名分类与代码表》,拟采用整车方式运输四元胶凝材料,采用运价号“2”标准(如表5所示),应用公式(1)计算铁路运输成本。

表5 2017年以来中国铁路整车运输基准运价率

整车货物每吨运价=发到基价+每吨运价×运价里程

(1)

得出四元胶凝材料从西宁到拉萨的铁路运输成本为:

9.5元/t+0.086元/(t·km)×2000 km=181.5元/t

2.2.2 公路运输成本计算

四元体系胶凝材料运输从西宁钢厂到西宁火车站(全程16.1 km)和从拉萨火车站到案例铜矿矿区采用公路运输。根据物通网价格,公路运输0.3元/(t·km),共计28.4元/t。因此,铁路和公路合计的运输成本约为210元/t。

2.3 环境收益

依据新环保法规定,固体废弃物的堆放,钢铁厂需要支付环保税50元/t。通过采用固废做胶凝材料,减少了环保税的支付。

水泥熟料中 CaO 含量的波动范围为 62%~67%[10],取 CaO含量为 64%计算可得,生产 1 t水泥熟料需要 1.14 t碳酸钙,同时释放 0.5 t二氧化碳。每吨水泥熟料生产总能耗按108 kg标煤计算,每吨标煤燃烧按排放 2 620 kg二氧化碳计算,则生产 1 t水泥熟料所燃烧的标煤排放的二氧化碳量为 0.28 t。因此,每生产 1 t水泥熟料共排放二氧化碳 0.78 t。

(SiO2+Al2O3)/(CaO+MgO)的摩尔比,矿渣约为0.9[11],而水泥约为0.3。因此矿渣在形成C-S-H凝胶的过程中对硅氧四面体和铝氧四面体贡献潜力是水泥熟料的3倍。1 t四元胶凝体系可代替所含矿渣质量3倍的水泥,即0.48×3=1.44 t水泥。因此,1 t四元胶凝体系代替水泥,可减少排放0.78×1.44=1.12 t CO2。按照碳税50元/t CO2的价格,1 t四元胶凝体系代替水泥可减少碳税支付56.16元。

2.4 充填工艺成本

表6列出了胶凝材料成本计算过程,胶凝材料原料成本、胶凝材料运输成本和胶凝材料环境效益。全固废胶凝材料的成本可达297.1元/t。可见,全固废充填材料原料成本低,环境效益高,但应用在高海拔寒区,运输成本依然很高,占了总成本的2/3以上。如果在高海拔寒区建立钢铁厂,有助于缓解当地对全固废胶凝材料原料的需求,进一步降低尾砂处置成本。

表6 胶凝材料成本计算表

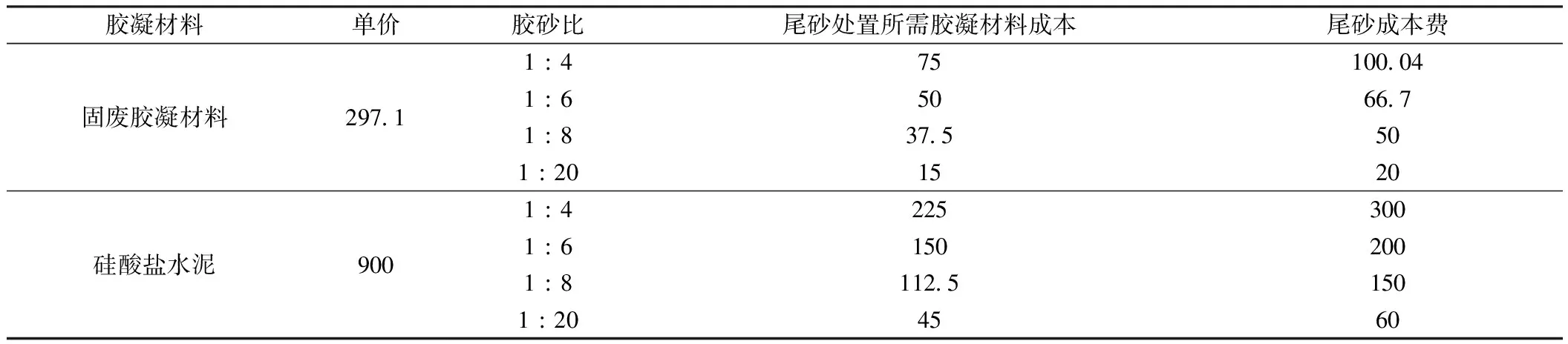

尾砂处置费包括胶凝材料成本和实际生产消耗等其他成本,分别占尾砂处置费的75%和25%。充填材料主要由胶凝材料和尾砂构成,胶砂比1∶4~1∶20不等,案例铜矿最常用的胶砂比是1∶4、1∶6、1∶8。表7列出不同胶凝材料和胶砂比情况下尾砂处置所需胶凝材料成本和尾砂处置成本,具体计算方法如公式(2)和(3)所示。

尾砂处置需要胶凝材料成本=胶凝材料单价/胶砂比

(2)

尾砂处置费=尾砂处置需要胶凝材料成本/75%

(3)

如表7所示,按照运输到西藏的四元固废基胶凝材料成本为297.1元/t(如表6所示)计算,当胶砂比为1∶8时,尾砂处置成本为50元/t。然而,西藏普通硅酸盐水泥成本为900元/t,当胶砂比为1∶8时,尾砂处置成本为150元/t。可见,四元固废基胶凝材料在高海拔寒区矿山应用具有良好的经济效益。

表7 不同胶凝材料和胶砂比情况下尾砂处置成本

3 结论

1)5 ℃条件下养护28 d后,胶砂比为1∶6和1∶8的全固废充填体单轴抗压强度分别达到1.46和1.22 MPa,塌落度分别达到192和225 mm,扩展度均在200 mm以上。全固废充填体满足高寒高海拔地区矿山对充填体强度和充填料浆流动度的需求。

2)全固废胶凝材料的计算成本为297.1元/t,包括原料成本、运输成本和环境收益,其中,运输成本占全固废胶凝材料成本的2/3以上。在高海拔寒区建立钢铁厂,可大大降低当地全固废胶凝材料成本。

3)胶砂比1∶8情况下,在西藏某铜矿采用全固废材料处置尾砂成本为50元/t,是水泥处置尾砂成本的1/3,具有可观的经济效益。