贯穿式造型后位灯系统研究

司晓夏

(上海元城汽车技术有限公司,上海 201821)

引言

随着汽车保有量不断攀升,消费者对汽车的外观要求越来越高,普通的组合尾灯(左右两组尾灯之间是分开的)造成大众审美疲劳。2012年林肯MKZ使用贯穿式尾灯打开了尾灯设计的新风尚——贯穿式造型尾灯[1]。其具有更高的辨识度,横向线条的运用起到了一定的拉伸感,让车尾看起来更有层次,广受消费者喜欢。从2014年开始,奥迪、保时捷、红旗、奇瑞等车企相继推出配备贯穿式造型尾灯的车型。

在夜间或光线不良的情况下,尾灯中仅后位灯是长时间点亮的;而且在GB 4785—2019安装法规中后位灯没有左右侧灯之间的距离要求,但转向灯和制动灯两相邻视表面内边缘之间的距离是有要求的,为此贯穿式造型尾灯中仅后位灯可设计成连续点亮的。也因此,在夜间贯穿车辆整个尾部的后位灯,成为一道亮丽的风景线。

但当后位灯融合了贯穿的元素后,活动侧尾灯从两个成对的距离分开的单独尾灯变为一个活动贯穿尾灯,横贯整个后尾门,其后位灯Y向尺寸长度远远大于固定侧尾灯中后位灯的长度。如何在满足点亮一致性(固定侧尾灯及活动侧尾灯中后位灯亮度一致或相近)的同时满足光学法规(单灯或“D”灯)的要求是光学及造型设计综合考量的难点。

为此,本文针对使贯穿式造型后位灯既能有良好的点亮效果又能同时满足光学法规这个问题,通过优化造型方案、光学调整、修改点亮逻辑的方法来解决上述问题;同时研究应用于该种后位灯系统的发光方式,从而为后续的贯穿式造型尾灯设计工作提供经验借鉴。

1 贯穿式后位灯造型

贯穿式造型尾灯的美学追求不在于复杂、充盈、具体,而在于形状取神、简洁含蓄、相似与不似之间,提炼一体化尾灯的造型可以更自然体现流线性和灯光艺术[2]。为了使造型更加动感锐利,人们更喜好细长拉伸的外观效果。为此,贯穿式后位灯最吸引人的整体形状往往趋向于整体宽度均匀且窄的“一”字造型,但是市面上少有纯“一”字造型的贯穿式造型尾灯。

1.1 纯“一”字造型后位灯的缺点

现从光学法规角度分析纯“一”字造型后位灯。按常规乘用车后车尾分割比例,固定侧尾灯Y向长度远小于后尾门的长度(活动贯穿尾灯长度与之相等)。以图1所示车尾分割为例(图中虚线框为后位灯区域),固定侧尾灯内后位灯Y向长度约120 mm,活动贯穿尾灯内后位灯Y向长度约1 300 mm(一半即650 mm),其长度比为1∶5.4。由于固定侧尾灯及活动贯穿尾灯内后位灯间距离不大于75 mm,可以按单灯校核。按GB 5920—2019光学法规要求,固定侧尾灯中后位灯(后文中简称固定侧)需满足法规,活动贯穿尾灯中后位灯(后文中简称活动侧)的一半满足法规,同时两者加和也需满足法规。

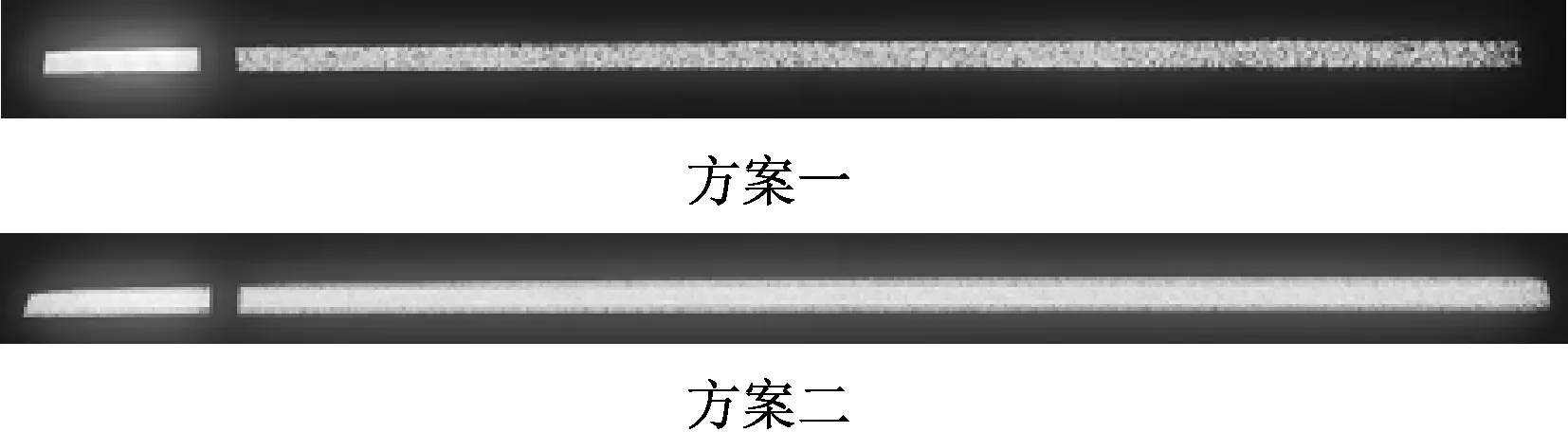

下面光学分析以采用光扩散材料的内配光镜配合LED直射的发光方式为例进行研究。在图1所示灯具内,受三维空间结构及尺寸限制,固定侧最多均匀排布9颗LED;综合结构及成本考虑,活动侧LED排布间距比固定侧大,其一半排布34颗LED。为使该系统满足光学法规要求,固定侧每颗LED的光通量设定为11 lm,活动侧每颗LED的光通量设定为5.2 lm(表1中方案一)。但是此时固定侧单颗LED亮度是活动侧的四倍多,而且固定侧LED排布密集,因此固定侧比活动侧亮很多,无法满足点亮外观一致性需求,点亮效果如图2中方案一所示(图中左侧为固定侧,右侧为活动侧的一半,左侧明显比右侧亮)。

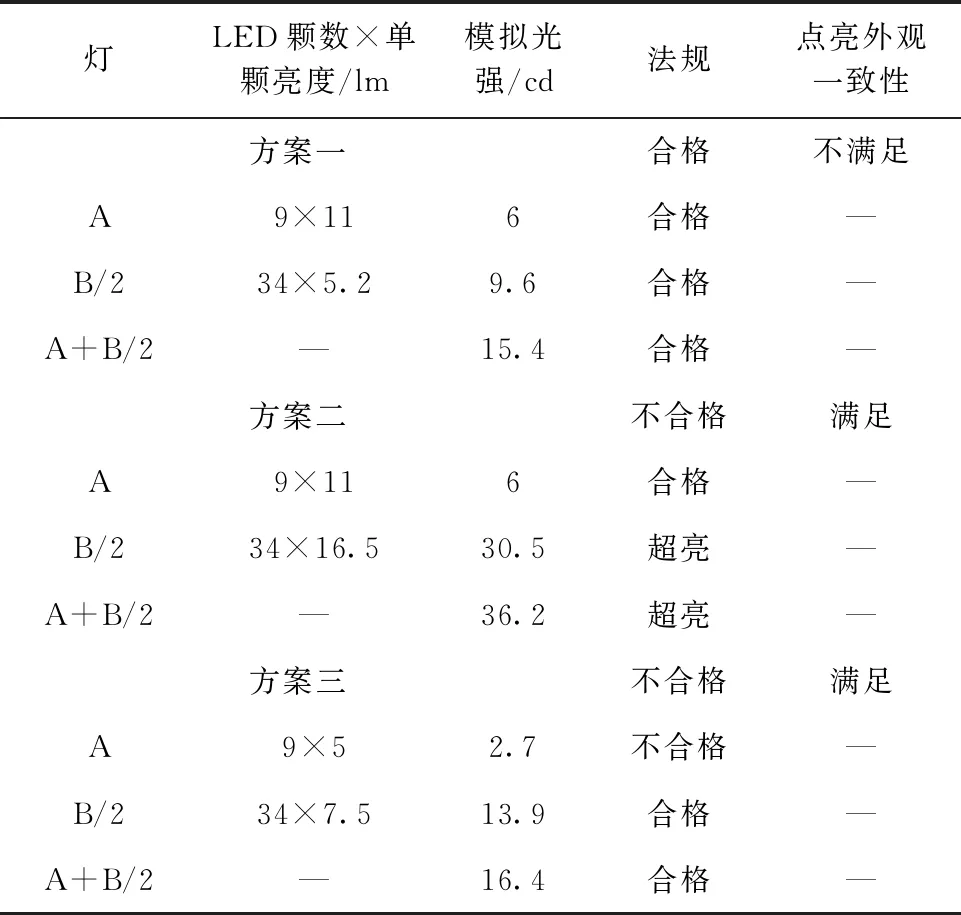

表1 后位灯基准轴线方向上的发光强度

为了保证点亮外观一致,固定侧及活动侧每颗LED光强需按LED间距成一定比例(约为2∶3),此时点亮效果如图2中方案二所示(图中左侧为固定侧,右侧为活动侧的一半,左侧与右侧亮度接近)。若将活动侧LED亮度按固定侧数值成比例提高,见表1中方案二,会导致活动侧及两者加和超亮。若将固定侧LED亮度按活动侧数值成比例降低,见表1中方案三,会导致单独固定侧无法满足法规。

图2 后位灯点亮效果图(基准轴线方向上)

综上所述,纯“一”字造型在现行条件下,点亮外观一致性和光学法规要求无法同时满足。

1.2 改善方法

受后尾门宽度限制,纯“一”字造型中固定侧与活动侧Y向长度比例无法变更,因此需要在总体造型、光强以及点亮逻辑等方面进行改善。

1.2.1 弱化“一”字造型的光学作用

除“一”字造型区域,在其他区域增加后位灯(如图3所示,虚线框构成“一”字造型,双点划线框为新增区域),并使其亮度远高于“一”字造型后位灯,成为主发光区域,从而降低细长“一”字后位灯区域对光学的影响。

图3 贯穿式造型尾灯后位灯布局示意图一

保时捷Cayenne 2018款贯穿式造型尾灯采用本方案。当尾灯开启时,上部区域会出现一条连续的光带,同时在其下固定侧尾灯及活动贯穿尾灯中还有短粗的横条造型,这几块区域共同组成后位灯,其中灯带亮度远低于短粗横条区域,如图4所示[3]。

图4 保时捷卡宴尾灯

1.2.2 增加固定侧发光面积

在Y向长度不变的情况下,单独增加固定侧后位灯面积(如图5所示,虚线框构成“一”字造型,圆点线框为新增区域),使固定侧与活动侧后尾灯发光面积比例接近,此时可使两者LED亮度一致,并同时满足法规要求。

图5 贯穿式造型尾灯后位灯布局示意图二

讴歌NSX 2016款贯穿式造型尾灯中后位灯造型采用本方案,在车外边缘处顺势向回弯折,从而增加固定侧发光面积;此造型流畅连贯,且点亮效果均匀,如图6所示[4]。

图6 讴歌NSX尾灯

1.2.3 单固定侧光强不同

为了保持纯“一”字造型,可在不同工况下通过更改固定侧LED的光通量来实现。

在正常工况下——即固定侧与活动侧同时点亮,将两个灯内LED亮度值成比例设为低亮度(可参考表1中方案三),固定侧与活动侧点亮外观一致,此时光学法规仅考核固定侧加活动侧的一半,使用0.2 W LED即可满足要求。但是,当在非正常工况下——即活动侧损坏或后尾门开启导致的活动侧关闭,由于此时固定侧后位灯光强太低,固定侧无法单独满足法规要求。为此,此时固定侧内每颗LED光通量需要提高,至少达到表1中方案一水平。该方案需使用更高功率的LED,如0.5 W LED,并在不同工况下通过调节供电电流从而实现不同的亮度要求。

由于固定侧中LED由0.2 W更改为0.5 W,散热要求增加,线路板方案需要由普通的印刷线路板更改为散热更好的方案,如带散热器的软基板。因此本方案中LED及线路板方案的变更会导致整灯成本的上升。

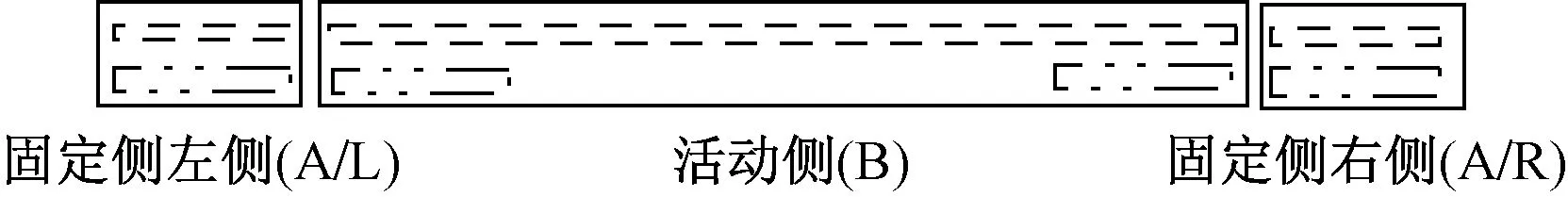

1.2.4 单固定侧发光区域不同

为了保持纯“一”字造型,同时不增加成本,不同工况下可通过更改固定侧后位灯发光区域来实现。

如图7所示,正常工况下仍为“一”字造型区域点亮(三个虚线框——L1、B和R1);但在非正常工况下,固定侧除原有后位灯区域,增加其他区域(两个点划线框——L2和R2),该区域与原后位灯区域间距离需小于75 mm,并且两块区域发光的总和满足光学法规要求。此时即可做到固定侧、活动侧的一半以及两者加和都能满足光学法规值。

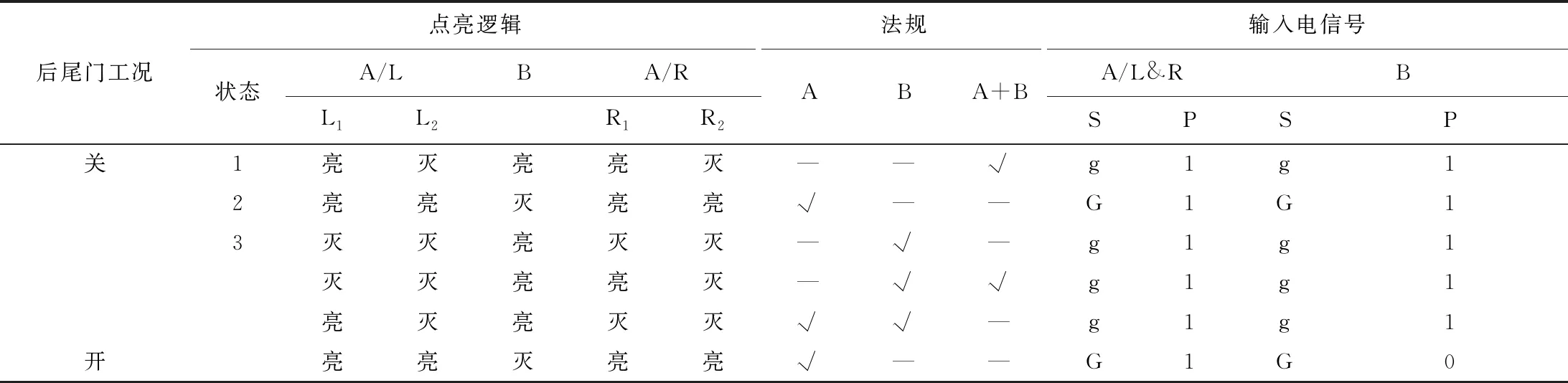

该方案的点亮逻辑如表2所示。

图7 贯穿式造型尾灯后位灯布局示意图三

表2 不同工况下后位灯点亮逻辑

为了实现该点亮逻辑,将固定侧尾灯与活动贯穿尾灯用车身线束相连接。当点亮后位灯且后尾门关闭时,BCM(Body control module,车身控制模块)同时给固定侧尾灯及活动贯穿尾灯的接插件PIN脚P发送信号1,即上电;此时活动贯穿尾灯自行检测其后位灯是否正常,若正常则通过接插件PIN脚S发送信号g给固定侧尾灯。固定侧尾灯PIN脚S接受到该信号则左侧仅点亮L1(右侧为R1)区域。当活动贯穿尾灯中后位灯功能损坏,或后尾门打开(此时BCM给活动贯穿尾灯PIN脚P发送信号0,即下电)时,固定侧尾灯收到来自活动贯穿尾灯的信号为G,则左侧同时点亮L1和L2(右侧为R1和R2)区域。而当一侧固定侧尾灯的后位灯损坏时,对活动贯穿尾灯的后位灯及另一侧固定侧尾灯的后位灯无任何影响。

1.2.5 后位灯同亮同灭

若需在任意条件下完全满足纯“一”字造型,则贯穿式造型尾灯中所有后位灯同亮同灭(即后位灯同时亮起或同时熄灭)。其分为两种,一种是仅在固定车身钣金上安装一个贯穿尾灯,单个灯内后位灯同亮同灭;另一种是安装固定侧尾灯及活动贯穿尾灯,两个灯之间后位灯联动并且同亮同灭。

保时捷911采用了第一种方案,其在车尾部分,超大分体式尾翼造型配合嵌入式扁平犀利的贯穿式造型尾灯,如图8所示[5]。

图8 保时捷911尾灯

2 发光方式的选择

在驾驶环境光线不良时,后位灯长时间点亮,因此很多主机厂要求后位灯不仅要满足光学法规,同时还要实现良好的点亮效果,为此寻求不同的发光方案来实现这一目的。

2.1 光导配合光扩散材料的内配光镜

由于贯穿式造型尾灯中后位灯为细长条造型,业界首先想到的是使用光导方案。若仅使用光导,会直接看到光导背面的导光齿,前部灯具中的前位灯、日间行车灯等功能常使用该方案。为了优化这一缺陷,在光导前面增加使用光扩散材料(利用光扩散剂的折射率与基材的折射率差异,光线多次折射后,通过基材的光线变得光亮柔和,且对材质的透光率影响较小[6])的内配光镜,从而遮挡光导。该方案灯具结构如图9所示。

图9 光导配合光扩散材料的内配光镜结构图

虽然很多生产厂家在灯具设计中采用了光导技术,但光导对LED光源的光通利用率低、发光不均匀的缺陷时有发生[7]。同时,由于活动侧横条造型尺寸过长,光线在传导过程中衰减更为严重,即使在光导两端都放置LED,仍会有两端亮度比中间区域亮的问题,为了优化该问题,光导的参数设计更为困难。为了满足光学法规,此时需选用中功率(如0.75 W)或大功率的多颗LED作为光源,其对线路板的散热要求很高。此外,光导本身在靠近LED的端部有亮斑的缺陷,而且LED线路板需要安装空间,因此在光导端部前方需要放置不透明的饰圈进行遮挡,从而导致固定侧与活动侧后位灯点亮区域的间隔(暗区)相对较大。

综上可知,本方案对灯具在光学、结构及耐热等方面的要求很高。

2.2 LED直射配合光扩散材料内配光镜

由于光导方案本身的局限性,为此寻找其他发光方案。内配光镜仍使用光扩散材料,光源使用LED直射的方案。该方案灯具结构如图10所示。

图10 LED直射配合光扩散材料内配光镜结构图

由于受后尾门钣金影响,为了使LED距离内配光镜距离均匀且少拆分线路板,线路板倾向于竖直安装在灯体上并选用侧发光方式的LED。为了保证发光的均匀性,LED间距需布置均匀,由于活动侧尺寸过大,活动侧可适当比固定侧布置的稀疏一些,具体尺寸按造型及点亮效果为准。本方案需采用大量LED,但同时可选用0.1 W或0.2 W的小功率LED,同时线路板可使用普通印刷电路板。由于本方案结构相对简单且点亮均匀性良好,许多车型都选用了本发光方式。

2.3 厚壁件

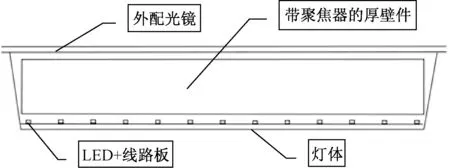

除了上述两种发光方式,还可采用厚壁件的方式,如图11所示。

图11 厚壁件加LED形式结构图

LED的光线通过厚壁件上的聚焦器聚集后,在厚壁件内传导,再通过厚壁件正面的花纹折射出来。由于厚壁件采用出光率高的材料,此方案在不点亮时外观效果晶莹剔透,点亮时则比较璀璨且亮度高,而且在造型上,厚壁件凸出饰圈形成鲜明的空间立体效果。2021款奔驰EQC采用了本发光方式,如图12所示。

图12 奔驰EQC尾灯

但是由于厚壁件壁厚比正常零件厚很多,需采用厚壁注塑。目前,行业实现厚壁塑件的生产还没有一种非常有效益的模具结构,一般是选用一次注射成型,通过高保压、高扭矩、超低速的方式来完成零件的生产,这种方式的生产周期较长;或者选用多色注塑机通过多射台分次来完成分层注射成型,这种方式由于对生产设备要求比较高,极大地增加了企业的生产成本。不仅如此,设备、模具越是复杂生产过程越难管控,生产成本越是高[8]。此外,活动侧横条后位灯造型太过细长,比一般厚壁件对设备及模具要求更高,一般厂家极难进行批量生产制造,成本极高。为此市面上很少见用本方案做整个的细长贯穿横条造型,本方案常见用于分段式(减小尺寸)后位灯造型。

3 结论

本文针对贯穿式造型尾灯中“一”字造型后位灯系统进行研究,得出如下经验总结:

1)纯“一”字造型虽最吸引眼球,但由于固定侧尾灯与活动贯穿尾灯长度比例过大,在正常情况下无法同时满足光学法规及点亮一致性,为此需从几个方面进行调整使之满足要求。其一,变动造型,补充尾灯中后位灯区域使“一”字形造型产生的光通量在后位灯总光通量中弱化;或仅增加固定侧后位灯区域,从而使固定侧与活动侧发光面积比例均衡。其二,在不变动造型的前提下,调整固定侧单独点亮时的亮度值,或通过更改点亮逻辑调整固定侧单独点亮时的发光区域。其三,整个系统中所有后位灯同亮同灭。

2)尾灯中后位灯对点亮均匀性要求很高,可采用不同的发光方案。其一,采用光导配合光扩散材料内配光镜的方案。本方案结构简单,但光导固有缺陷难以完全消除。其二,采用LED直射配合光扩散材料内配光镜的方案。本方案需要大量使用小功率LED,但点亮效果相对最均匀。其三,采用厚壁件方案。该方案外观立体晶莹,但由于注塑原因做贯穿的细长条造型代价很高,在现有制作水平下常做成分段式。

本文为今后贯穿式造型尾灯研发,在造型布置、点亮逻辑以及发光方案等方面提供了理论基础。