不同中心集风管形式对浅圆仓降温通风效果的模拟研究

杨 泰,张修霖,孙浩森,王远成,杨开敏✉

(山东建筑大学 热能工程学院,山东 济南 250101)

与房式仓相比,浅圆仓在占地面积、储粮量、机械化程度以及仓储物流流程上有明显优势,该仓型在粮食仓储行业应用会更加广泛[1-2]。在这种趋势下,探究影响浅圆仓径向通风效果的因素并寻找高效合适的通风形式是很有必要的。

浅圆仓径向通风系统一般由贴仓壁布置的垂直支风道与竖直设置在浅圆仓中心的集风管组成,贴壁的支风道与中心集风管配套,通过缩短气流路径减少通风阻力。当前国内最常用的方式仍是垂直通风,Thorpe建立了模拟计算通风降温时粮堆内部温度变化的数学模型,该模型可以较好反映出粮堆内部的温度分布情况[3]。Thompson开发了实验和数值模拟相结合的模型,通过不间断的通风来评估温湿度对粮食储存的影响[4]。王远成等[5]和高帅等[6]建立了储粮通风模型,对粮堆内部空气流动及热湿耦合规律进行模拟研究,重点研究了房式仓垂直和横向通风过程中温度前沿的变化。俞晓静等[7]展开了关于不同形状地槽对垂直通风影响的研究,通过对比找到具备优势的布置形式。经过探究人们发现垂直通风阻力大且粮堆内温湿度容易分层,于是研究者们提出径向通风[8-9]。张修霖等[10]通过数值模拟方法,对比分析了浅圆仓径向通风形式中压入式和吸出式两种形式的粮堆内部温度分布以及气流组织情况。戚禹康等[11-12]运用CFD技术,模拟研究了不同装粮高度下浅圆仓径向和垂直通风粮堆温度场和流场的分布及变化趋势。

综上所述,国内外学者在采用数值模拟方法研究浅圆仓通风降温方面取得了一定成果,但总的看来依然缺少中心集风管的形式对粮堆通风降温效果影响的探究。中心集风管是为缩短气流路径,减少阻力而设置,目前国外浅圆仓中心集风管形式多为等径且伸出仓顶,结合国内实际情况,在不改变旧仓主体结构且探究新型集风管形式的前提下,以解决当前浅圆仓储粮通风降温过程中出现的异常粮温、通风死角等现象为目的,本研究设置了四种不同形式的中心集风管,以大豆为对象在相同吨粮送风量的情况下,探究它们对于粮堆内部流场与温度场的影响,并分析不同集风管形式对于通风的效率与能耗的影响。为解决现存问题、寻找最优径向通风降温形式提供理论依据。

1 模型建立

1.1 浅圆仓物理模型及数学模型建立

以典型浅圆仓为研究分析的对象,采用相似性原理,建立总直径为2 m,高度为3.3 m的物理模型,该仓的装粮高度为2.0 m,为了使模拟效果更加符合实际情况,将粮堆分为如图1中所示的上中下三个部分,从粮面向上一直到仓顶的部分为空气区域。在粮仓的顶部设置四个直径为0.1 m的风机出口。垂直支风道高度为1.0 m,贴浅圆仓外壁等距环状排列如图所示,沿着浅圆仓壁环状分布的16根支风管与中心处的中心集风管组成了该仓的径向通风系统。为了更能体现集风管形式差异对气流分布的影响,本模拟采用气流由四周支风道汇入集风管,由集风管流出粮堆的压入式通风。

图1 粮仓结构示意图与网格分布图Fig.1 Schematic diagram of granary structure and grid distribution

1.2 中心集风管模型

中心集风管为变径圆管,集风管底部距离仓底0.2 m,根据中心集风管与粮面之间的高度关系、集风管变径的规律设置四种不同形式的中心集风管。针对不同的集风管形式,建立不同的物理模型,不同形式集风管的形状如图2所示。

图2 中心集风管形式截面图Fig.2 Cross section of central air duct

形式Ⅰ是分为三段的下细上粗的变径集风管,高度与粮面平齐;形式Ⅱ的集风管是分为三段的下粗上细的变径集风管,高度同样与粮面齐平;形式Ⅲ是分为两段的下端细上端粗的变径集风管,其顶部距粮面0.5 m;形式Ⅳ是分为三段的下细上粗的变径集风管,其高度伸出粮面0.5 m。

所有集风管的壁面和底面均为开孔孔板,空气可以自由通过,根据集风管顶部是否具有通风口把上述四种集风管更进一步分类,使用–a表示顶部为开孔孔板的中心集风管,–b为顶部是壁面的中心集风管。

1.3 数学模型及定解条件

本研究主要通过分析粮堆内部的温度场与流场分布情况来探究集风管形式对通风过程的影响,所以在求解流动与传热方程[11-12]时,连续性方程中需添加粮食颗粒的体积分数项,并在动量守恒方程中加入动量源项。同时考虑粮粒的吸湿或是解吸湿作用,在传热方程求解时需添加相应的热源项[10]。

仓内储存的粮食为大豆,粮仓内的初始平均粮温为22.75 ℃,为了使模拟结果更加符合实际,将粮堆区域分三层设置,如图1中所示,由仓底向上1 m范围内为粮堆的下层,再向上0.5 m区域内为粮堆的中层,其余区域为粮堆的上层,下层的粮堆温度设置为22 ℃、中层为23 ℃、上层为24 ℃,上端空气区域的温度为24 ℃。送风温度与粮堆的初始平均温度相差约8 ℃,即送风温度为15 ℃。选择压入式的径向通风,按照通风规范,吨粮的通风量设置为10 m/(t·h)。出口设置为outflow,因不考虑与环境的换热仓壁设为绝热。

1.4 数据分析

利用Tecplot软件将模拟得到的case与data文件进行处理与分析,得到通风过程结束时粮仓内部的气流组织分布情况与气流分布情况;利用Origin软件将模拟时监控的温度变化数据绘制成折线图。将采用各种形式中心集风管通风时的各类图形进行对比分析,进一步评价优劣。

2 结果与分析

2.1 粮仓内气流分布

在相同边界条件和初始条件下,对具有不同中心进风管形式粮仓进行模拟计算,得到仓内流场分布,如图3中所示。

图3 不同形式中心集风管的通风粮堆流线图Fig.3 Flow line diagram of ventilated grain piles with different forms of central air collecting duct

由图3可得,几种不同形式的中心集风管通风时,均不存在通风死角。无论中心集风管的顶部是否为开孔孔板,粮仓内的气流分布都大体一致,即靠近仓底的气流水平进入集风管,但随着高度逐渐上升通过粮面进入空气区域的部分逐渐变多,当其顶部为不开孔的板时,集风管上方出现逆向流动的气流,并随着通风过程的进行发展成涡流。为使中心集风管的效果明显,就需保证整个粮堆区域中尽可能多的气流被中心集风管收集到,图3中下层粮堆的气流绝大部分进入集风管,气流在粮堆中流动的路径很短,减小了通风的阻力。但在中上层粮堆中,气流多向上穿过粮堆进入空气区域,该流动情况弱化了设置中心集风管的作用。

对比几种情况,形式Ⅰ集风管与形式Ⅳ集风管的气流分布情况最为接近,在靠近仓底处,与向上贯穿粮堆进入空气域这种情况相比,显然直接汇入中心集风管时气流受到的阻力更低,所以从支风道流出的低温气流近乎于水平流向中心集风管。随着高度的增加,气流从粮面流出的阻力小了,而进入中心集风管的压力却越来越大,所以粮堆气流开始逐渐向上倾斜,向着仓壁的方向靠近。由图3可得,在Ⅰ、Ⅳ两种形式的集风管作用下,可以保证粮堆内部的大部分气流都被收集到。

当使用Ⅱ形式集风管且顶部为开孔孔板时,只有靠近仓底的极少部分气流进入中心集风管,粮仓内气流分布与不设置中心集风管类似,大部分气流依然是贯穿粮堆进入空气域,中心集风管的作用就被极大弱化。该现象说明当集风管的底部的直径设置的较大时,对比底部直径小的集风管,此种集风管收集的来自底部的气流更多,但是随着高度的上升,中心集风管的管径变小使得气流进入集风管变得困难,本该由集风管流出粮堆的气流直接贯穿粮堆由粮面流出。从气流情况可得,下粗上细的Ⅱ形式集风管并不能很好的缩短气流路径以减小通风阻力。

对于Ⅲ形式集风管,从流线图可以看出仅有下层粮堆部分气流可以被集风管收集然后排出,而中层粮堆的气流几乎全是从穿过粮堆向上从粮面排出。又因该形式的集风管顶部距离粮面有0.5 m的距离,则上层粮堆的气流自然全部从粮面流入空气区域,中心集风管效果不明显,气流的通风阻力较大。

2.2 粮仓内温度分布分析

在相同边界条件和初始条件下,对具有不同中心进风管形式粮仓进行模拟计算,得到仓内温度场分布,如图4所示。

因为粮堆区域在6天后能够得到完全冷却,所以截取第6天时的粮堆截面温度分布情况。结合图3图4,虽然部分气流并没有按照理想的方式通过集风管流出粮堆而是贴仓壁流出粮堆,但此种气流经过的粮堆依然得到了良好的冷却。单由图4可得,所有形式的集风管经过一段时间的通风之后,其粮堆内部均会出现环状的高温区域,说明该处未得到充分的冷却,原因是此处通风阻力大且处于气流流动路线的末梢,导致了流动至此处的空气的压力变得较低,所以此处粮温降低的十分缓慢。

当集风管的形式为Ⅰ和Ⅳ时,低温的区域非常明显,说明整体通风降温均匀性较好,在中心集风管顶部附近产生的高温环状区域体积较小且在粮堆最高温为16.5 ℃时该环状高温区域的平均温度在16 ℃左右。

当集风管形式为Ⅱ和Ⅲ时产生的高温区域体积较大,并且他们的高温区域核心处的温度分别为19.5 ℃和18.2 ℃与粮堆平均温度相差高达3 ℃,并且由图4(h)可得,在使用形式Ⅱa的中心集风管,外部的粮温得到有效的降低而粮堆中心处的温度下降的较慢,在该种情况下非常容易形成异常的粮情。

图4 不同集风管形式径向通风第6天粮仓内温度分布Fig.4 Temperature distribution in granary on the 6th day of radial ventilation with different types of air collecting duct

2.3 粮仓内温度变化分析

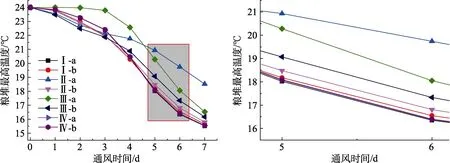

通过图5、图6即不同形式集风管通风后粮堆平均温度、最高温度的变化曲线,能够得到平均温度降低规律大致相同,均为前四天温度下降速率较快,在此之后变得相对平稳。由图6可得,最高温度降低趋势有一些差异,形式Ⅰ、形式Ⅳ的最高温度明显比形式Ⅱ、形式Ⅲ下降的快。

图5 不同形式集风管径向降温通风粮堆平均温度变化曲线Fig.5 Average temperature variation curves of grain piles with radial cooling and ventilation of different forms of air collecting duct

图6 不同形式集风管径向降温通风粮堆最高温度变化曲线Fig.6 Maximum temperature variation curves of grain piles with radial cooling and ventilation of different forms of air collecting duct

当中心集风管为形式Ⅰ、形式Ⅳ时,在第7天其最高温度与平均温度相差在0.5 ℃以内,但使用形式Ⅱ和形式Ⅳ时,因为通风气流受到的阻力较大,在气流压力小处后期无法持续有效降温,故在通风第7天的时候其粮堆内的最高温度与平均温度相差十分明显。

2.4 不同集风管降温效果分析

不同形式中心集风管的通风效果可以通过计算它们的降温速率和降低粮温的单位能耗来对比分析。其中降温的速率ts可以表示为:

式中ts为径向通风速率,℃/(t·h);G为粮堆的初始时刻质量,t;τ为径向通风总时间,h;1t为径向通风停止后经过24 h的粮堆的平均温度,℃;t2是径向通风前,仓内粮堆的平均温度,℃。因径向通风5 d后,仓内粮堆的平均温度降低就已非常缓慢,所以通过通风5 d时的数据对比不同形式集风管径向降温通风速率,如表1所示。

考虑降温速率的同时也需考虑各种形式集风管进行通风降温的经济性,经济性对比可以通过径向通风单位能耗来完成:

式中Et为径向通风的单位能耗,(kW·h)/(t·℃);ΣWt为通风实际上累计的耗电量,kW·h;t1为通风停止后经过24 h的粮堆的平均温度,℃;t2是通风前,仓内粮堆的平均温度,℃。G是粮堆初始时刻的质量,t。

由表1可得,几种形式的集风管的降温速率情况没有明显的差异,仅当集风管高度低于粮面且管顶部开孔时稍慢一些。形式Ⅰ、Ⅳ的降温速率最高。在耗能方面,Ⅲ形式集风管耗能明显高于其他各种形式,其次是Ⅱ形式集风管,耗能最低的为形式Ⅰ、Ⅳ集风管,二者无明显差异。总的看来形式Ⅰ、Ⅳ集风管更加节能高效。

表1 降温速率及能耗分析表Table 1 Analysis of cooling rate and energy consumption

3 结论

通过对以上四种不同集风管形式的数值模拟结果对比分析得到以下结论。

(1)在集风管的变径形式方面,采用下细上粗的变径形式能够明显体现集风管的作用,并且得到更加均匀的气流组织,而采用下粗上细的集风管时会出现通风不均匀进而导致局部粮温异常。对比发现采用下细上粗、顶端开孔、与粮面平齐的集风管得到的气流组织分布情况最好。

(2)几种形式集风管在通风降温后粮堆内部均有高温环状区域,当集风管高度与粮面平齐时,顶部开孔的集风管产生的高温区域体积更小;当集风管高出粮面时,集风管顶部是否开孔对高温区域的体积影响变得不明显;当集风管低于粮面,是否开孔对于粮堆内高温区域的体积的影响同样不明显。

(3)在采用不同形式的中心集风管进行通风降温时,仅当集风管高度低于粮面且集风管顶部开孔时速率明显低,采用其他形式集风管粮堆内部的降温速率大致相同并没有明显的差异。

(4)综合来看,集风管高度与粮面平齐时,其效果与伸出粮面的形式相比产生更小的高温区域,与低于粮面的形式相比拥有更加卓越的降温速率与能耗水平。从变径方面,采用下细上粗形式既形成了良好的气流组织分布又更加凸显集风管的作用。所以在本文所述的四类集风管中,形式Ⅰ是相对优异的。