浅析降低电解铝阳极炭块消耗的生产实践

云南云铝润鑫铝业有限公司□詹勇刚 申太荣 周志昌 杨永 钱云超 张文学 杜才德

现代铝电解工业采用冰晶石-氧化铝熔盐电解法,经过一百多年的生产发展,铝电解技术不断优化升级,逐步形成大型化、现代化和智能化的大型预焙电解槽生产技术。作为铝电解生产中的第二大消耗性原材料阳极炭块,以石油焦、沥青焦为骨料,煤沥青为黏结剂,经过石油焦煅烧、中碎、筛分、细碎、沥青熔化、配料、混捏、成型、高温焙烧等工序加工,通过阳极模具挤压或震动成型。从成本控制和技术指标提升方面考虑,电耗和阳极炭块消耗是衡量电解铝生产的两个重要生产技术指标,阳极炭块生产成本占总共的15%左右,同时,随着国家节能减排的实施,低消耗生产运行成为必然趋势。本文从阳极炭块消耗途径分析,制定降低消耗的措施,达到降低阳极炭块消耗的效果。

在电解铝生产中,炭块主要有承重、导电和反应三个方面作用,受外部环境、电解质体系杂质以及阳极质量的影响,阳极炭块的消耗主要有电化学消耗、机械消耗和化学消耗三种。

(1)电化学消耗

阳极炭块主要是在直流电和高温的条件下,溶解于电解质熔体中的以铝氧氟络离子的形式存在,发生电离作用,络合的铝离子在阴极生成铝液,含氧络离子在阳极放电生成CO2,总反应式见式(1)。

(2)机械消耗

机械消耗也称物理消耗,包括炭渣和残极。阳极炭块中粘结剂沥青结焦活性大,它优先电化学氧化之后,骨料在阳极炭块表面凸出,在打壳振动和持续氧化过程中,凸出骨料掉入电解质熔体中,形成炭渣;浸入熔体电解质中的炭块反应生成二氧化碳,气体排放过程中引起电解质沸腾,电解槽内电磁感应力引起电解质熔体循环流动,二者对电解质熔体中阳极表面造成冲刷影响,导致外凸的骨料脱落,形成炭渣。为增加电解质体系清洁度,必须对电解质中产生的炭渣进行打捞清除,造成阳极炭块消耗增加。同时,阳极炭块要周期性更换,保证电解槽的正常运行,在这一过程中,部分阳极炭块无法使用,形成残极,造成阳极炭块消耗增加。

(3)化学消耗

1)CO2反应和空气氧化所引起的化学消耗

阳极炭块化学氧化发生在高温炭阳极侧面和上表面。CO2反应对阳极炭块的氧化按布多尔反应进行,见式(2)。

当温度超过950℃时,反应式(2)向右进行,并可以深入到阳极内部发生,增加阳极消耗,该反应与阳极温度和阳极炭块理化指标相关。

空气氧化主要发生在液体电解质表面以上,根据阳极炭块表面温度高低和空气中含氧量发生两个反应,见式(3)、式(4)。

在高温下对反应式(3)有利,空气进入对反应式(4)有利,从阳极炭块顶部到熔体电解质表面,两个反应式向右反应,增加阳极氧化,该氧化与电解槽上部密封性、阳极炭块覆盖料密实度相关。

2)二次反应化学消耗

二次反应化学消耗主要是浸入熔体电解质中阳极炭块反应产生的和熔体电解质中具有还原性的铝、钠发生反应,见式(5)、式(6)、式(7)。

该反应不是直接形成阳极炭块消耗,是熔体电解质内电解出来的铝和钠被CO2反应生成Al2O3和Na2O,产物继续反应生成铝和钠,形成循环反应,造成电流空耗,使同一电流强度下铝产量减少,电流效率降低,阳极消耗增加,该消耗与工艺控制和操作质量相关。

(1)降低阳极机械消耗

从机械消耗可知,阳极炭块的理化指标、外形结构和使用周期对机械消耗有直接影响。

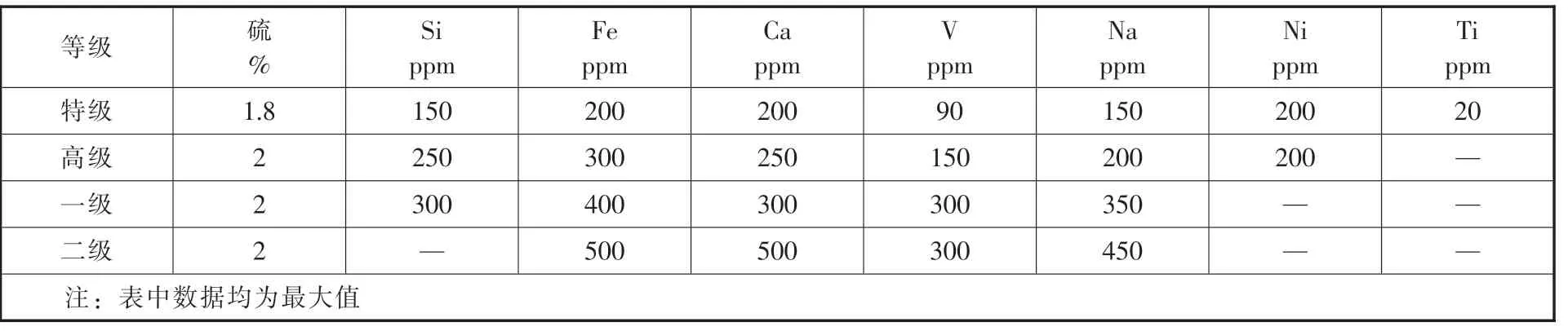

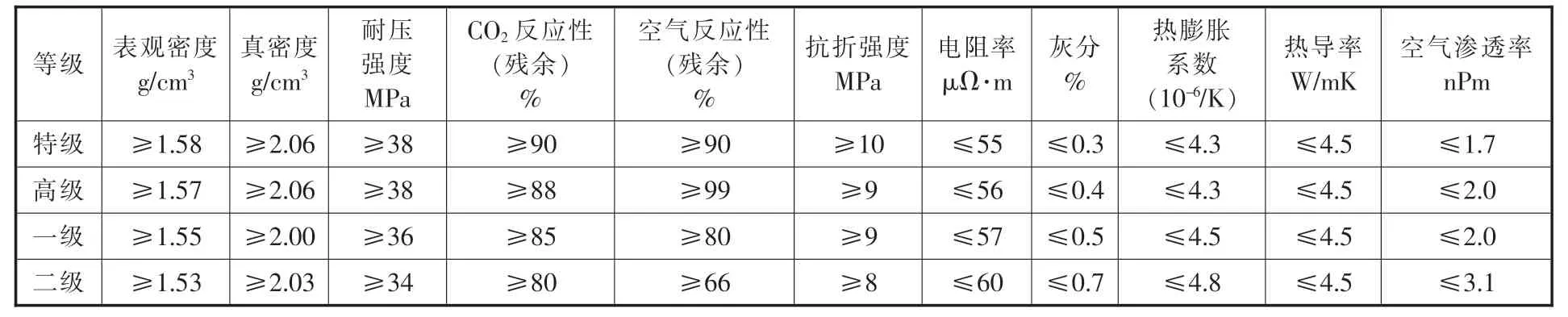

1)阳极炭块理化指标控制

建立阳极炭块理化指标要求,对于主要原料和辅料中的杂质元素含量应严格控制,如钒、钠、硫、钙、铁等,特别是活性强的钒、钠元素,更容易造成阳极掉渣。在阳极炭块技术工艺中,表观密度、耐压强度、反应性(残余)、灰分等要符合标准,减少阳极炭块在使用过程中掉渣多、开裂、断层等异常现象。表1、表2为某企业阳极炭块不同质量等级理化指标要求。

表1

表2

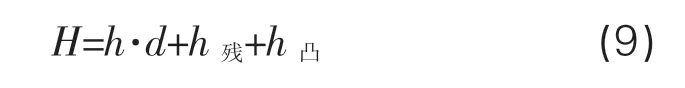

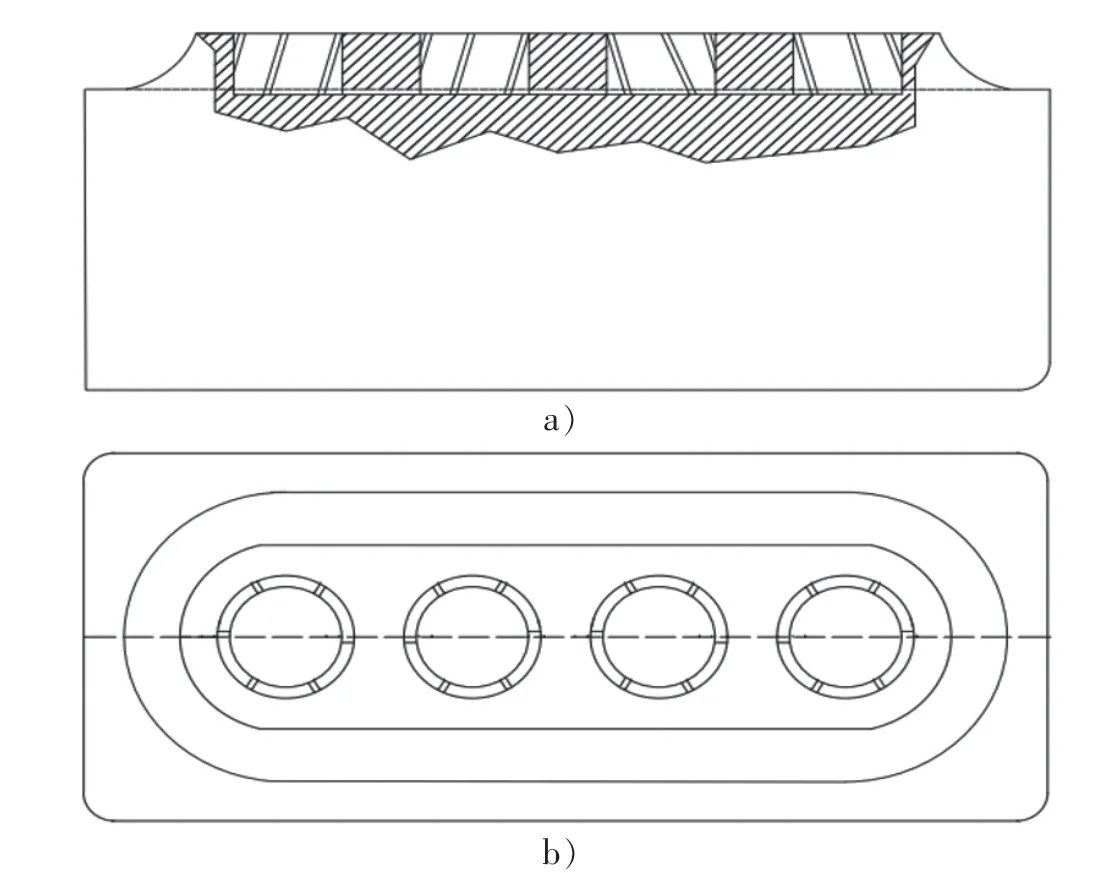

2)阳极炭块外形结构优化

阳极炭块外形结构目前流行四个竖边部和底部成圆弧状,凸台分为棱角型、圆弧型和葫芦型,凸台主要是承重和导电作用,各种凸台类型最终目的是降低凸台重量,从而降低阳极炭块消耗,在同样高度下的凸台重量:棱角型>圆弧型>葫芦型,其减重比例中,在同样的凸台高度下,棱角型到圆弧型,减重尤为明显,圆弧型和葫芦型减重量差别不大,但圆弧型对生产的稳定性更好。

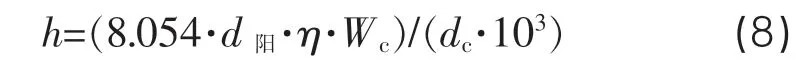

残极厚度主要是阳极炭块重量和使用周期决定,根据阳极炭块消耗速度经验公式计算出消耗速度h。见式(8)。

式中h——阳极消耗速度(cm/d)

d阳——阳极电流密度(A/cm2)

η——电流效率(%)

Wc——阳极消耗量(kg/t-Al)

dc——阳极假密度(g/cm3)

根据阳极消耗速度,计算阳极高度H。见式(9)。

式中H——阳极高度

h——阳极消耗速度

d——阳极周期

h残——残极高度

h凸——阳极凸台高度

在算式中,阳极凸台高度为设计固定值,残极高度为炭碗底部炭块厚度在(1.5±0.3)cm的高度,除掉阳极凸台和残极厚度,阳极炭块使用周期与阳极炭块消耗速度成整数倍关系,阳极消耗速度主要受电流强度和阳极假密度影响,电流强度增加,阳极电流密度增大,阳极消耗速度增加,阳极假密度增加(生产中采取单块重量增加),阳极消耗速度减慢。残极炭碗底部炭块厚度低于1.2cm,极易造成残极灌底,影响原铝质量,高于1.8cm,造成残极过厚,消耗增加。所以,在生产中要及时关注使用周期的电流强度并对阳极炭块假密度变化情况进行调整,保证阳极炭块消耗达到最优。

根据上述性能要求和计算,某企业使用阳极优化,阳极假密度值在(1.55±0.01)g/cm3,测算阳极消耗速度在(1.55±0.01)cm/d,对应阳极炭块凸台优化,从棱角型改为圆弧型,凸台侧部改为内凹弧,阳极高度从635mm增加5mm~640mm,见图1。

图1 阳极炭块

改进后,单块阳极平均重量较之前减少27kg,并延长一天使用周期。实际运用中,跟踪三个月阳极炭块的使用,残极炭碗底部炭块厚度在(1.5±0.3)cm的合格率可以达到99.2%,阳极消耗降低幅度平均在12.9以下。如表3。

表3

3)阳极炭块使用优化

电解槽内的阳极炭块处于并联状态,阳极电流分布大小受磁场、炉膛、角部伸腿的影响,导致阳极炭块的电流分布大小不一,从而导致阳极炭块消耗不均。某企业因设计磁场问题,系列阳极A3/4和A13/14电流分布长期偏大,残极厚度偏薄、灌底,提前一天更换,导致残极偏厚,通过降低阳极前期电流分布值和减少覆盖料厚度,使阳极恢复正常周期;对长期电流分布较小的角极,定期测量电流分布值,更换邻极查看角极高度,根据电流分布大小值,估算延长使用周期,到达角极最大化使用。

(2)降低阳极化学消耗

1)减少阳极的直接氧化消耗

减少阳极自身氧化消耗,从三个方面解决,一是采用优质的阳极炭块,原料杂质含量少,钒、钠元素含量要控制在表1的高级及以上;二是提高阳极炭块的物理性能,阳极炭块生产工艺技术稳定,表2中一级指标的合格率在90%以上,其中,假密度、CO2反应性(残余)、空气渗透率、灰分必须符合一级指标要求,减少使用中掉渣量;三是控制阳极温度在950℃以内,减少布多尔反应,温度包括电解槽内熔体电解质平均温度、阳极炭块长包病变局部温度以及长时间效应熔体电解质暂时性温度。通过调整后,从打捞的炭渣量估算,可以平均降低消耗(2~3)kg/t-Al。

从阳极使用环境分析,主要增加阳极表面的密封性,减少阳极炭块表面和空气中氧气接触。一是增加电解槽盖板的密封性,调整合适的烟气净化风压,让电解槽内部空间在合适的负压,避免空气进入量过多,增加阳极炭块与氧气的接触;二是对火眼口阳极角部的防氧化处理,目前主要有两类,抗氧化涂层涂抹和熔体电解质浇盖,目的是保证阳极炭块火眼口阳极角部在使用的前20天,减少阳极表面和空气中氧气接触,从而减少氧化消耗。

2)减少阳极炭块的间接氧化消耗

减少阳极炭块的间接氧化消耗,就是要提高电流效率,增加在一定电流强度下的产铝量,每增加0.1%的电流效率,阳极炭块消耗可以降低0.33。电流效率与槽型、槽龄、工艺控制匹配以及操作质量相关,在这里不再详述。

1)通过对阳极炭块理化指标控制,能够保证阳极炭块质量的稳定性,产生的炭渣量可以控制在7内。

2)通过对阳极炭块外观结构优化,凸台从棱角型改为圆弧型,阳极炭块高度从635mm增加5mm~640mm,并延长一天使用周期,阳极炭块消耗降低幅度在12.9,可以降低阳极炭块的机械消耗。

3)通过对阳极炭块化学氧化处理,火眼口阳极炭块角部表面氧化可以得到有效控制,阳极炭块使用到最后两天对原铝液中Fe含量变化影响很小。

4)通过上述改进后,某企业的阳极炭块消耗得到大幅度的降低,阳极炭块消耗可以控制在465kg/t-Al以内。