基于木质素优先降解策略的木质素高值化利用研究进展

孙卓华,王雪琪,袁同琦

(北京林业大学林木生物质化学北京市重点实验室,北京 100083)

生物质资源作为一种重要的可再生资源,因其储量丰富,被认为是化石资源的最佳替代品。以生物质资源为原料,不仅可以代替化石能源生产燃料、高分子材料及大宗化学品等,也可以结合生物质资源的自身结构特点进行精细化学品和特种材料的制备。随着各种生物质转化工艺的不断发展与完善,生物质精炼的概念也逐步确立起来。

木质纤维素主要由纤维素、半纤维素和木质素3种主要组分构成,是地球上储量最为丰富的生物质资源。以木质纤维素为原料的生物质精炼工艺发展已经有几十年的历史,目前较为成熟的工艺包括纤维素制备乙醇、5-羟甲基糠醛(HMF)和乙酰丙酸,以及半纤维素制备糠醛、木糖和低聚木糖等。然而,目前大部分针对的还是由碳水化合物组成的纤维素和半纤维素组分,以木质素为原料的生物质精炼工艺发展缓慢。木质素是一种芳香族聚合物,由于其结构的复杂性和不均一性,将其选择性催化降解得到高产率、高选择性的化学品是一项十分具有挑战性的工作[1-2]。特别是在造纸行业中,木质素的年产量高达5 000万t,但大部分没有得到高值化利用[3]。

1 木质素优先降解策略的提出

木质素本身独特的芳香结构决定了其在高附加值化学品和高能量密度燃料的生产方面具有独特的优势[4]。近年来,许多针对木质素的选择性催化降解体系被开发出来[5],这其中既包括热催化降解体系,也包括光催化[6]、电催化[7]和酶催化降解体系[8],其原料也从工业木质素拓展到了有机溶剂木质素和原本木质素。在这些催化体系中,针对原本木质素的木质素优先催化降解体系,因其无须复杂的预处理工艺、产物选择性高、碳水化合物组分可以完整保存等优势,引起了更为广泛的关注[9-11]。木质素的优先催化降解体系区别于传统木质素催化降解体系的地方在于,它是以木质纤维素为原料,木质素在分离的同时立即与催化剂接触并完成催化降解。这一转化策略通常被概括为木质素优先策略[11]。这种策略既省略了复杂的木质素分离步骤,又避免了木质素分离过程中的再聚合反应,可以快速高效地得到高产率的木质素单体;而碳水化合物由于结构得以完整保存,还可以继续参与其他生物质精炼工艺。

木质素优先降解策略一经提出便引起了研究者的广泛关注。为了达到目标芳香族单体的理论产率和高选择性,研究者们已经开发了多种不同的催化体系,这其中既包括使用商业催化剂(例如Pd/C[12]、Ru/C[13]和Ni/C[14]催化剂)在氢气氛围下的木质素还原催化分馏体系,又包括使用自制催化剂(如Cu-PMO[15]、ZnPd/C[16]、Beta分子筛[17]和ZnMoO4/MCM-41[18]等)的木质素优先催化降解体系,对包括林业和农业生物质在内的多种不同种类的木质纤维素资源也都进行了详细的研究[19]。为了进一步提高木质素的脱除率、单体产量和总体工艺流程的效率,研究者们还对不同的有机溶剂[12]、添加剂和助催化剂[20]等进行了探索和优化。此外,部分课题组还研究了半纤维素降解后微量酸的影响[21]、天然木质素中S/G比例的差异[22]以及原料尺寸大小[23]等因素对催化体系的影响。值得注意的是,基于木质素优先策略的连续流动催化反应体系也已经得到了长足的发展[24]。随着各种催化体系的不断优化,木质素单体的产率也不断提高。例如,以桦木为原料、Ru/C为催化剂,木质素单体产率高达51.5%[13];以Cu-PMO为催化剂、榉木为原料,木质素单体的产率高达31%[15];以杨木为原料、Pd/C为主催化剂和磷酸为助催化剂时,木质素单体的产率高达40%,接近其理论产率(42%)[25]。

木质素优先降解策略的一个显著优势是木质纤维素中碳水化合物的结构能够得到很大程度的保留,这为实现木质纤维素的全组分高值化利用提供了良好的基础。目前已开发的木质素全组分利用过程包括木质素优先催化降解后再将碳水化合物直接转化为醇的混合物,然后升级成为高能量燃料[15];用FeCl3处理剩余的碳水化合物同时得到HMF(5-羟甲基糠醛)、乙酰丙酸和糠醛[26],以及将碳水化合物进行糖化和发酵进行生物乙醇的生产[27]等。虽然木质素优先降解策略克服了传统木质素催化降解体系中的诸多限制,但要真正实现工业化生产还有很长的路要走。例如,大量有机溶剂的使用既增加了成本,又使后处理工艺复杂;催化剂的稳定性不足,进一步增加了整体工艺的成本;木质素降解产物虽然具有独特结构,但目前还没有开发出基于这类原料的附加值较高的终端产品。

尽管已经有多篇综述总结了木质素优先催化降解策略的最新进展[2,4,11],但大部分文章侧重于催化体系设计和反应机理研究,对所得木质素降解产物的下游转化和高值化利用策略讨论较少。如何有效利用这些化合物生产附加值更高的化学品或材料,对将来木质素优先降解工艺的进一步发展至关重要。笔者团队在前期的研究中,也曾对木质素降解产物的利用进行了综述[28-29],但综述的重点均集中在木质素降解后得到的木质素单体的分离及高值化利用上。近期,在实现木质素单体高值化利用的同时,木质素降解产物的高值化利用不断延伸到降解产物中小分子量组分和大分子量组分的精细利用,以提高木质素的整体利用效率;因此,笔者将对木质素降解后所得产物进行更为详细的分类,并分别对其高值化利用策略进行分析和总结。

木质素优先降解策略得到的降解产物通常包括酚类单体和分子量较大的二聚体和多聚体。如图1所示,木质素降解后的产物可以作为一个整体进行增值利用,也可以通过分离得到不同的组分再加以利用。酚类单体由于官能团丰富、选择性较高,可以在分离提纯之后进一步转化得到附加值更高的燃料、化学品和材料。目前已经开发且较为成熟的酚类单体的分离方法有精馏法、膜分离法、柱色谱法和液液萃取法等[28],而分离之后的二聚体等小分子量组分可以通过加氢脱氧反应转化成燃料或者通过官能团的修饰进一步制备高分子材料。分离之后的大分子组分由于分子量较高、结构复杂,往往只经过简单的修饰而作为高分子材料使用。而通过木质素优先降解策略得到的木质素油,由于含有丰富的酚羟基,也可以直接作为抗菌剂使用或者直接进行加氢脱氧反应制备液体燃料。下面将对木质素降解产物的不同利用方式和最新研究进展进行综述。

图1 基于木质素优先降解策略得到的木质素降解产物的应用领域Fig. 1 Application of lignin depolymerization products based on the lignin first depolymerization strategy

2 木质素降解后酚类单体的增值转化

木质素优先降解策略得到的芳香族平台化合物(酚类单体)保留了木质素独特的甲氧基苯酚结构单元,这类独特的平台分子为催化和有机合成领域开辟了新的研究方向。首先,这类平台化合物可以通过C—O键的选择性断裂得到结构更为简单的大宗化学品;其次,通过选择性修饰特定官能团,可以得到多种新型的精细化学品和高分子单体。

2.1 制备大宗化学品

目前石油化工行业多依赖原油和天然气等化石资源进行大宗化学品的生产。如果能够使用可再生的生物质资源作为原料,不仅可以减少对储量有限的化石资源的依赖,还可以通过进一步优化工艺减少当前化工生产过程中废弃物和二氧化碳的排放[30]。特别是我国“碳中和”和“碳达峰”目标的提出,迫切需要寻找更为绿色环保的大宗化学品生产工艺。目前,通过木质素优先降解策略得到的酚类单体已经成功制备出苯酚、乙苯等大宗化学品,如图2所示。

图2 通过木质素优先降解策略得到的酚类单体制备乙苯[31]、苯酚[32]等大宗化学品的催化转化工艺Fig. 2 Catalytic processes for transformation of phenolic monomers obtained from lignin first strategy to ethylbenzene and phenol

苯酚是一种重要的化工原料,工业上通常将其运用于制造酚醛树脂、双酚A、水杨酸等各种下游产物。由于木质素优先降解策略得到的降解产物主要是带有烷基(通常是丙基)的甲氧基苯酚类化合物;因此,为了制备得到高产率的苯酚,寻找合适的去甲氧基化[33]和去烷基化[34-35]催化体系至关重要。2016年,比利时鲁汶大学的Verboekend等[32]率先开发了通过分子筛催化剂将烷基甲氧基苯酚类化合物高选择性转化为苯酚以及烯烃(乙烯和丙烯)的两步催化转化体系。为了深入研究其反应机理,该课题组进一步探究了分子筛的结构(如酸性和孔隙结构)以及水蒸气的引入对反应体系的影响[36-37],并发现ZSM-5的催化活性最好。这可能归因于其特殊的形状选择性效应,而水蒸气的使用可以显著提高苯酚的选择性和催化剂的稳定性。相比于两步转化法,从木质素单体到苯酚的一步转化显然更为高效,也更符合工业生产的需求。以4-丙基愈创木酚为模型化合物,Zhang等[38]开发了将其一步转化制备苯酚的催化体系。这一催化体系通过两种催化剂(用于脱甲氧基的Pt/C和用于去烷基化的HZSM-5)的物理混合来同时催化两个反应的进行,苯酚的产率高达60%。Huang等[39]报道了另一个能够实现一步催化转化制备苯酚的体系,在这一催化体系中,他们使用苯代替水作为溶剂,通过整合脱甲氧基和脱烷基反应同时产生异丙苯、甲苯和正丙苯作为副产品,从而防止了烯烃的产生。在Au/TiO2与HZSM-5混合催化体系的基础上一步得到高产率的苯酚(60%)。近日,该课题组通过在同一体系中使用MoP/SiO2和HZSM-5混合催化体系将苯酚的产率进一步提高到90%[40]。

乙苯也是重要的大宗化学品,是生产苯乙烯和聚苯乙烯的重要化工原料。Li等[31]提出了一种一步催化转化体系,通过FeOx改性的Ru/Nb2O5催化剂把脱氢脱羰(DHDC)和加氢脱氧(HDO)反应相结合,将4-正丙醇基酚类化合物选择性转化为乙苯。在模型化合物上确立了最佳的反应条件后(250 ℃, 0.4 MPa H2, 4 h),该方法也被成功应用于桦木降解得到的木质素酚类单体混合物的转化中。使用RuFe/Nb2O5催化剂时,乙苯的最终产率从使用催化剂Ru/Nb2O5时的23.2%增加到63.4%。该工作进一步阐明了Fe改性后催化剂效果的显著提升作用。

对苯二甲酸(TPA)是合成高分子材料聚对苯二甲酸乙二醇酯(PET)的重要单体。近年来,关于生物基对苯二甲酸绿色合成方法的研究引起了科技界的广泛关注。然而,目前关于对苯二甲酸绿色制备的研究主要集中在以碳水化合物衍生的平台化学品为原料这一方向。例如,利用2-5-二甲基呋喃或其他呋喃衍生物为原料,与乙烯进行Diels-Alder反应,然后脱水生成对二甲苯,最后通过氧化反应得到对苯二甲酸[41-43]。不同于传统的转化路径,Song等[44]提出了一种将木质素降解得到的酚类化合物有效转化为TPA的三步转化工艺:在第一步中,木质素降解得到的酚类混合物通过负载型氧化钼催化剂催化脱甲氧基反应得到4-烷基酚的混合物;在第二步中,通过Pd催化的羰基化反应在酚羟基上引入第一个羧基基团;最后一步通过烷基的氧化反应进一步将混合物转化为对苯二甲酸。在该转化工艺中,对苯二甲酸的总产率可以达到15.5%(质量分数)。更重要的是,反应最后可以通过过滤与水洗轻松分离出纯度接近100%的对苯二甲酸产品。

2.2 制备精细化学品

与大宗化学品相比,精细化学品的结构更为复杂,其需求量虽小,但附加值更高。精细化学品在现代化工行业中的应用十分广泛,例如用于药物、染料、香料、添加剂和表面活性剂等的生产中[45]。木质素优先降解策略得到的酚类单体很好地保留了天然木质素的部分结构特征和丰富的官能团。这些化合物为设计更为原子经济性的反应和绿色合成路径来制备新型精细化学品提供了很好的原料。目前以这些酚类单体为原料已经可以成功制备多种不同种类的精细化学品,如图3所示。

图3 通过木质素优先降解策略得到的酚类单体制备精细化学品的催化转化工艺Fig. 3 Catalytic processes for transformation of phenolic monomers obtained from lignin first strategy to fine chemicals

儿茶酚及其衍生物是一种重要的化工中间体,在高分子材料的制备和药物分子的合成中都起着重要应用。木质素优先降解策略可以得到大量富含4-丙基甲氧基苯酚类化合物的木质素单体。近期, Bomon等[46]开发了一种使用无机酸催化制备儿茶酚类衍生物的高效方法,他们发现通过使用HCl或H2SO4等无机酸,在氮气保护下使用水作为溶剂,儿茶酚类化合物的最高产率可达99%以上,并且后续仅需进行简单的萃取工作即可得到纯度较高的终产物。如果以松木为原料,最终4-丙基儿茶酚的产率可以达到14%。

2019年,Xin等[47]报道了使用CH2Cl2修饰的Ru/Nb2O5催化剂将富含苯丙醇结构单元的木质素油转化为二氢化茚及其衍生物的绿色催化转化路径。通过使用商业Pd/C催化剂,对天然木质纤维素进行还原分馏,可以得到主要包含苯丙醇结构单元的木质素油;然后将所得木质素油进行分离并通过分子内环化反应转化为双环芳香族化合物的混合物;随后,用相同的催化剂进行选择性HDO反应后,可以得到二氢化茚及其衍生物;最后,作者还进一步考察了不同木质纤维素原料生产的木质素油,其中以桦木木质素油为原料时二氢化茚及其衍生物的产率最高,达到了23.7%。

芳香胺在当前化工产品的生产中发挥着核心作用,尤其在精细化学品如染料、颜料、化肥、杀虫剂药物方面[48]。然而,由于传统解聚策略的复杂性和较低的产率,开发由木质素或者其单体生产芳香胺类化合物的系统催化方法并没有得到足够重视。在早期研究中,虽然报道了多种还原胺化的催化体系,但针对香草醛的研究却相对较多[49-50]。此外,多个课题组对苯酚到苯胺的转化进行了研究[51-53]。催化体系设计的困难及难以确定有价值的目标产物是木质素到芳香胺催化体系研究较少的另一个主要原因,即催化转化本身的挑战。

受木质素优先策略的启发, Sun等[15]报道了两步LignoFlex催化转化工艺,该工艺可以从松木中生产4-丙醇愈创木酚作为单一的芳香族降解产物(选择性约90%)。这一产物除了芳香族的酚羟基外,还有一个脂肪族的羟基可以被转化为胺。关于苯酚部分的转化,作者选择了两种不同的策略:策略一是已知的氧化/缩合/重排路线,该路线特别适用于4-丙醇愈创木酚;策略二是使用衍生自4-丙醇愈创木酚的4-乙基愈创木酚为原料,研究Ni催化的Buchwald-Hartwing胺化体系。该方法与拟卤化物配合良好,可以获得仲、叔芳香胺,对于伯胺,可以直接从4-丙醇愈创木酚转化得到的腈类化合物中选择性加氢得到。在后期的工作中,该团队通过利用Shvo’s催化剂在高选择性胺化方面的优势,在绿色溶剂环戊基甲醚体系中得到了结构多样的一系列仲胺化合物[54];随后,所得到的仲胺类化合物与甲醛进行Pictet-Spengler环化反应,在低共熔溶剂体系中制备了一系列苯并氮杂卓类化合物。苯并氮杂卓类化合物通常由石油基化学品通过多步反应合成,反应过程中往往伴随着大量废弃物的产生。利用4-丙醇愈创木酚的结构特性,该研究率先实现了三步转化法,直接从木屑高选择性地制备得到了苯并氮杂卓类化合物,且反应过程中无任何废料产生。此外,该研究还发现,乙酸乙酯提取的粗混合物可以直接用于胺化反应,但是需要使用更多的催化剂。

Blondiaux等[55]报道了使用木质素催化解聚后的4-丙基愈创木酚合成芳香胺的另一种途径。该策略由4步组成:①酚羟基的烷基化;②对位丙基的氧化反应;③贝克曼重排反应;④氨基的醇解。为了得到更适于工业化的路径,该合成过程不需要任何纯化步骤,只需进行简单的过滤和液-液萃取操作。经过浓缩和有机溶剂萃取后的粗产品,在去除溶剂后得到纯3,4-二甲氧基苯胺的产率达到52%,最终产品有望应用于实际药物分子的合成中,比如抗癌药物哌唑嗪、阿呋唑嗪、多沙唑嗪、特拉唑嗪、吉非替尼和厄洛替尼。在此过程中得到的其他高附加值的化学品,如副产物丙酸烷基酯,可以用作溶剂或者食品添加剂。

2.3 制备生物基高分子材料

通常情况下,木质素可以直接用于生产生物基高分子材料[56-57]。然而,由于获得的高分子材料的性能在很大程度上取决于原料木质素的结构,因此大规模生产过程中往往受制于材料性能的可重复性[2]。使用木质素解聚后的单体为原料则可以有效打破这些局限性。目前已经有多个研究小组对该方向展开研究[58],尤其是在木质素优先生物质炼制工艺提出之后,可以更容易地获得更高产量的结构确定的芳香族单体,这一策略在未来将拥有更大的生产潜力。

在众多木质素解聚得到的单体中,4-丙基愈创木酚是在生物基聚合物生产过程中应用最为广泛的底物之一。针对这一化合物的主要转化路线包括:通过加氢脱氧反应、脱氢和拜尔-维利格氧化反应制备己内酯[59](聚己内酯开环聚合反应的前驱体);与甲醛缩合形成双酚类单体[60-62];通过用丙烯酸酯或甲基丙烯酸酯官能团化在原本的分子结构中引入丙烯酸酯结构单元[63]。

聚己内酯及其衍生物是聚酯的重要组成部分。Schutyser等[59]报道了木质素单体到己内酯的绿色合成路径。该合成路径包括如下步骤:①软木木屑催化分馏得到4-烷基愈创木酚;②通过选择性HDO反应将生成的4-烷基愈创木酚转化为4-烷基环己醇;③使用Cu/ZrO2催化剂将4-烷基环己醇通过脱氢反应转化为4-烷基环己酮;④利用含锡的β-沸石作为催化剂,通过拜尔-维利格氧化反应将4-烷基环己酮转化为相应的己内酯,整个过程己内酯最终产率为58%。

通常,双酚类高分子单体是由不可再生的芳烃原料合成的,同时需要使用大量不可回收的均相酸催化剂或热不稳定的磺化树脂[64]。近期, Ferrini等[62]对沸石催化木质素降解得到的烷基酚类化合物合成双酚的催化体系进行了研究:首先,作者筛选了一系列大孔径沸石与市售磺化树脂,研究表明布朗斯特酸性位点的密度对催化剂的性能起着关键作用,同时使用FAU拓扑沸石可以获得最高的转化率和选择性;确立生物基双酚的反应途径后,下一步便是如何制备高性能的高分子材料,通过与对苯二甲酰氯反应,作者制备了一种高玻璃化转变温度的芳香族聚酯(TPC/BSF-4P)[60],并最终得到了一种无色透明的高分子材料,总体产率高达90%。第2个例子是通过双酚前驱体与三光气反应制备相应的聚碳酸酯[61],该树脂是通过两步法合成的,首先双酚前驱体和溴化氰反应,接着在高温下固化,最后可以极高的产率(≥97%)获得氰酸酯树脂。

压敏型黏合剂(PSAs)是一种重要的聚合物材料,在日常生活中被广泛使用,例如包装材料、保鲜膜、标签和便利贴等。最近,Wang等[63]报道了使用4-丙基愈创木酚和4-丙基紫丁香酚来开发高性能PSAs的相关研究:首先木质素单体通过丙烯酸酯/甲基丙烯酸酯基团进行官能化以生成所需的高分子单体;然后通过可扩展的可逆加成-断裂链转移(RAFT)工艺制备得到三嵌段聚合物(使用丙烯酸正丁酯作为中间嵌段,官能化的4-丙基紫丁香醇/4-丙基愈创木酚作为玻璃状末端嵌段)。所得PSAs对不锈钢表现出优异的黏附能力,最重要的是这种木质素基聚合物的180°剥离力可达到4 N/cm,黏性可达到2.5 N/cm。该性能可与商业化的Scotch Magic胶带和Fisherbrand标签胶带相媲美,展现了木质素基聚合物材料的巨大应用潜力。

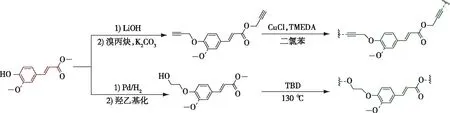

对羟基肉桂酸衍生物也是一种用于构建聚酯的通用结构单元[65]。通过使用负载在MCM-41上的钼酸锌催化剂,Wang等[18]报道了将玉米芯木质素有效解聚并获得高选择性香豆酸甲酯和阿魏酸甲酯(高达78%)的催化体系。如图4所示,对于得到的木质素降解产物,作者首先通过两步法,包括LiOH水解并与溴丙炔反应,得到双乙炔化合物;然后,在氧气氛围中,以CuCl/TMEDA为催化剂,通过氧化偶联聚合反应生成聚醚酯。使用m(香豆酸甲酯)∶m(阿魏酸甲酯)=1.4∶1的混合物代替单一的化合物作为起始材料,获得相应高分子材料的产率达到68%,所得材料具有很高的相对分子质量(11 471)。另一条路线是通过氢化、羟乙基化和缩聚得到一系列相对分子质量为5 744~8 664 的芳香族聚酯。

图4 木质素优先降解策略得到的酚类单体制备生物基聚酯的催化转化工艺[18]Fig. 4 Catalytic processes for transformation of phenolic monomers obtained from lignin first strategy to biobased polyesters

环氧树脂由于其良好的热性能和易于与其他固化剂结合而被广泛用作热固性树脂。使用木质素模型化合物,如香草醛及其衍生物,寻找用于合成生物基环氧树脂的可再生资源近年来引起了极大的关注[66]。Jiang等[67]研究发现,木质素和碳水化合物降解后的单体,包括4-甲基儿茶酚、5-羟甲基糠醛(HMF)和糠醛可用于制备双酚-呋喃型多酚,通过缩水甘油化和固化步骤,可进一步转化为具有环氧结构的高分子单体。近日,van de Pas等[68]发现以木质素优先降解工艺得到的木质素单体是合成生物基环氧树脂的良好原料。该研究中使用的原料是松木在Pd/C催化剂还原解聚后得到的木质素油。首先用二氯甲烷萃取木质素油,然后再用乙醚萃取,接着再与环氧氯丙烷反应后制备环氧预聚物,最后预聚物再与双酚A二缩水甘油醚/甘油二缩水甘油醚共混后用二亚乙基三胺/异佛尔酮二胺进行固化。最终获得的材料在弯曲模量(提高了52%)和弯曲强度(提高了38%)方面较传统材料均有显著提高。更重要的是,使用木质素衍生的环氧预聚物,可以替代25%~75%的双酚A二缩水甘油醚。

3 木质素降解后小分子量组分的增值转化

木质素转化为高值燃料是一项重要的研究课题,近年来也已经开发了多种催化体系[69-71]。如上所述,由木质素优先生物质炼制工艺得到的木质素单体含有各种具有C9骨架的低分子量酚类化合物,并且具有通过HDO反应生产航空燃料的潜力[72-73]。2018年,Huang等[74]证明了木质素油中的低分子量单体可以先用己烷提取,再使用商用MoO3催化剂进行HDO反应转化为芳烃的可能性。优化后,通过使用干苹果木实现了6.9%的芳烃产率(基于木质素含量为质量分数30%)。这些芳烃与由废弃食用油生产的可再生航空燃料的混合样本可以达到ASTM标准,尤其在密度值方面(0.805),而传统的航空生物燃料由于异构烷烃含量过高往往难以达到标准。

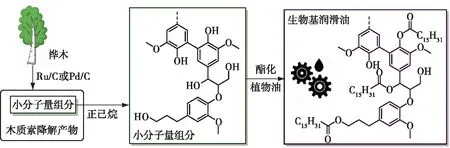

Jedrzejczyk等[75]利用木质素良好的抗氧化性和生物相容性将木质素降解后的小分子作为抗氧化剂应用在生物基润滑油中。由于石油基润滑剂通常有毒且不可生物降解,使其在使用时存在严重的环境问题。生物基润滑剂,例如植物油,因其优异的润滑性、易于生物降解且没有毒性,是一种优良的替代品。然而,使用植物油作为润滑剂存在缺乏热氧化稳定性的缺点,则可以通过添加抗氧化剂来改善。因此,作者基于木质素的已知抗氧化性能,在生物润滑油配方中使用木质素基添加剂来改善其抗氧化性。如图5所示,为保证木质素在植物油中的稳定分散,作者对其进行了部分酯化处理。通过2,2-二苯基-1-苦基肼(DPPH)测定木质素棕榈酰化前后的抗氧化性能。以蓖麻油为基础油,对4种不同的木质素油组分进行了生物润滑油的测试。与常用的石油基抗氧化剂二丁基羟基甲苯(BHT)相比,这些木质素组分均表现出了优异的抗氧化性能。例如,添加改性木质素组分后蓖麻油的氧化诱导时间增加,表现出较好的热氧化稳定性。此外,流变学和摩擦学测试表明,与蓖麻油相比,其润滑性能相似。这其中特别是采用己烷提取后的小分子组分性能最为优异,其氧化诱导时间高达118 min,甚至优于常用的商业抗氧化剂BHT。这项研究显示了木质素基抗氧化剂在生物润滑剂配方中的显著改善作用,有望解决植物油作为环保润滑剂抗氧化性差的问题。

图5 将木质素降解产物中小分子量组分转化为生物基润滑油的工艺路线图[75]Fig. 5 General scheme for transformation of low molecule weight species to biobased lubricating oils

通过木质素优先催化降解体系得到的木质素油中不仅包含木质素单体,还包含大量的二聚体和多聚体。这些二聚体和多聚体分子大都以C—C键相连,如果想将其进一步催化降解需要开发更为高效的催化体系。近期,瑞典斯德哥尔摩大学的Subbotina等[76]提出用一种新颖高效的催化氧化方法来断裂木质素二聚体和多聚体中的C—C键,使木质素进一步解聚,得到高收率的2,6-二甲氧基对苯醌(DMBQ)。作者首先采用了Bobbitt’s盐作为氧化剂,利用合成的木质素二聚体模型物探究了DMBQ生成的催化转化机理并对反应条件进行了优化,最后作者将所建立的催化体系用于真实木质素降解产物的转化中。作者将桦木木屑催化降解后的木质素油通过萃取、蒸馏等方式提纯,得到具有木质素二聚体和多聚体的原料。随后,用Bobbitt’s盐氧化法对所得原料进行催化氧化,在100 ℃下反应0.5 h可得到质量分数18%的DMBQ。

4 木质素降解后大分子量组分的增值转化

木质素降解后的大分子片段往往较难在下游工业应用中进一步增值转化,这主要是由于其分子量较高,溶解性较差。如果这部分产物也能够得到高效利用,无疑会大大增加整个木质素优先降解体系的附加值。近期,也陆续有研究报道了木质素降解后大分子量组分的高值化利用策略。

Huang等[74]基于木质素优先策略创立了一个完整的生物质炼制体系,将己烷萃取后的木质素油残留物,也就是木质素降解后富含羟基的大分子量组分成功应用于硬质聚氨酯泡沫的合成,以替代石油基多元醇,替代率可达50%。这种替代策略不仅保持了硬质聚氨酯泡沫材料的均一细胞结构和密度,还提高了其防水性和防火性。

Liao等[77]率先对木质素降解后的大分子量组分在高级印刷油墨中的应用进行了研究。印刷油墨的制备通常包括3个步骤:①由松脂、多元醇和壬基苯酚合成树脂;②添加油菜油和亚麻籽油以进行清漆的生产;③通过添加颜料进行着色。考虑到油墨制备过程中使用了大量石油基的壬基酚,作者期望利用木质素降解后的大分子量组分进行替代。通过优化制备方法,作者发现木质素降解后大分子量组分制备得到的油墨完全可以满足工业要求,特别是水平衡性可以与商业树脂型油墨相媲美。同时这一制备策略可以大大减少传统原料对壬基苯酚的使用,更加绿色环保。此外,利用木质素优先降解策略可以完整保存碳水化合物结构的优势,该课题组进一步提出了木质纤维素完全高值化利用的转化策略,其具体工艺包括利用纤维素剩余物生产乙醇,使用木质素单体生产苯酚和丙烯以及使用残留的酚类低聚物生产印刷油墨。这种集成的生物质精炼工艺能够将78%的桦木进行增值利用,与类似的基于化石原料的生产工艺相比,二氧化碳排放量从之前的每生产1 kg苯酚释放1.73 kg二氧化碳降低到仅释放0.736 kg二氧化碳。考虑到制造总投资、产品价值、生产效率和碳排放量等因素,该工艺显示出巨大的工业应用潜力[78]。

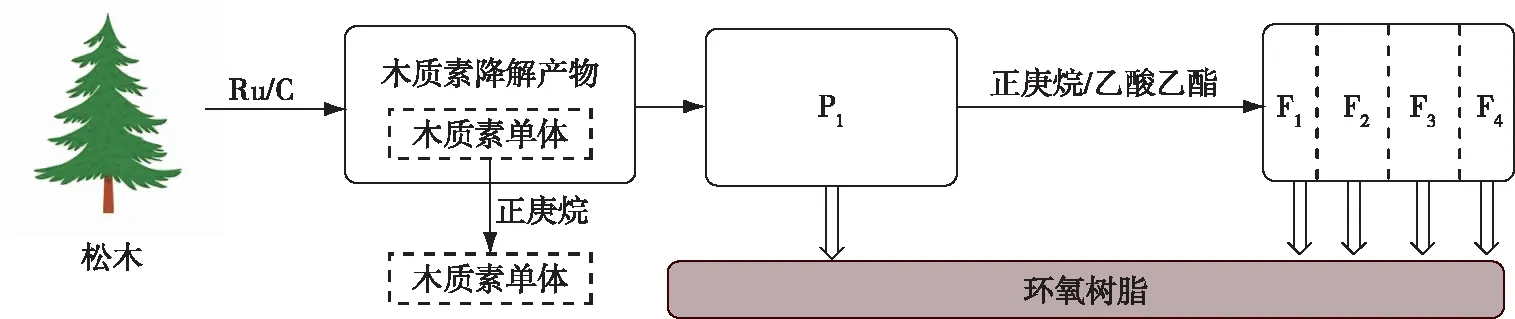

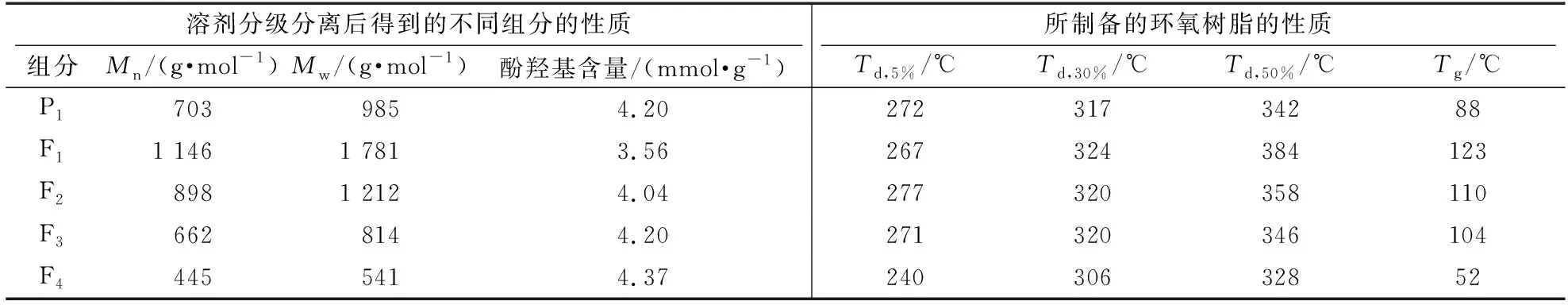

环氧树脂是一种非常重要的热固性树脂,可以应用在涂料、黏合剂和复合材料等方面。然而,环氧树脂一般都由有毒且难以回收利用的石油基芳香族中间体合成。基于此,van Aelst等[79]建立了一个完整的从木质纤维素到化学品的增值转化工艺(图6),利用松木催化降解后的木质素小分子组分代替双酚A合成得到了生物基环氧树脂。作者还发现,木质素优先降解后的低聚物可通过溶剂分级分离技术得到具有不同分子性质的组分。如表1所示,不同组分虽然具有不同的分子质量,但所有组分都可以与环氧基团有效结合。木质素馏分的分子质量越高,相应得到的环氧树脂的Tg、Td, 50%越高。

图6 木质素降解产物制备环氧树脂的工艺路线[79]Fig. 6 General process for the preparation of epoxy resins from lignin depolymerization products

表1 分离后的木质素降解产物及其所制备的环氧树脂的性质[79]Table 1 Properties of epoxy resins obtained by different lignin depolymerization products

5 木质素降解产物整体的增值转化

木质素降解产物的高效分离需要复杂的处理工艺,如果能将所有降解产物在不经分离的情况下直接使用,则可大大降低工艺的复杂性。基于此,近年来也有不少课题组开始探索将木质素优先降解后得到的木质素油直接利用,并得到高附加值产品。

由于医疗水平的不断提高,全球对抗生素等抗菌剂的需求正逐年增长。而木质素降解产物中含有大量的酚羟基,有很大潜力作为细菌生长的抑制剂。基于此,来自美国特拉华大学的Ebikade等[80]探索了木质素油作为生物基抗菌剂在食品防腐剂、药品、消毒剂和化妆品中的应用可能性。作者测定了各种不同原料催化解聚得到的木质素油对金黄色葡萄球菌的抑菌活性,在低木质素油浓度下每种原料的木质素油均可抑制微生物的生长,并且随着总可溶性酚类物质含量的升高,其抗菌性能不断增强。这主要是因为木质素油中丰富的羟基基团可以作为质子交换器提供离域电子,使微生物的细胞质膜不稳定,从而降低细胞质膜的pH梯度,导致细胞死亡。分析表明,香豆酸甲酯、愈创木酚丙酯、丁香酚丙酯和乙氧基苯酚4种成分的抑菌作用最强,其中香豆酸甲酯与MIC呈最强的负相关性。丁香酚和愈创木酚单体上长烷基链的存在,以及羟基酚和香豆酸甲酯上甲氧基的缺失,可能是这些木质素单体具有抗菌活性的主要原因。

Cao等[81]报道了一个成功将木质素优先生物质炼制工艺得到的木质素油转化为液体燃料的例子。首先,作者使用商业的雷尼镍催化剂将杨木中的木质素优先降解得到木质素油,随后使用磷改性的Ni/SiO2催化剂可以将木质素催化升级为脂肪族或者芳香族化合物。更重要的是,最终产品对芳香烃或者脂肪烃的选择性可以简单地通过氢气压强和温度进行调控。在300 ℃、5 MPa氢气压力下木质素降解产物完全转化为饱和烷烃,而在350 ℃、0.5 MPa氢气条件下则得到以芳香烃为主的液体燃料。此外,由于HDO反应需要大量的氢气作为原料,该研究中还提出了将未转化的纤维素作为氢气来源使用,使得通过木质素优先降解工艺生产高能量密度的生物燃料这一策略更加合理。

6 展 望

尽管近年来在木质素优先降解策略下的木质素降解工艺领域的研究已经取得了一定的成效,但如果要将木质素降解产物作为现代化工生产中的常规原料依然任重道远。为此,后续的研究需要在以下方向进行重点突破:

1)基于木质素降解产物的结构特点,开发分子结构特异且优于石油基化学品的高附加值产品;

2)利用木质素降解产物丰富的官能团,依据绿色化学基本原则设计更加高效环保的合成路线;

3)未来木质素优先降解策略的设计应当从更为宏观的方面进行考虑,结合生命周期评价体系,同时将解聚、分离和增值利用整合到一个过程中,并开发符合市场需求的产品。

长久以来,木质素因其分离及结构的复杂性,无论是学术还是工业应用方面,都是一个严峻的挑战。随着该研究领域一系列创新性成果的涌现,从木质素中获取高附加值的化学品逐渐成为可能;因此,优化下游加工工艺,以更为环保高效的方式生产高附加值化学品、燃料、高分子和新兴功能性材料必将成为木质素催化降解领域的未来研究热点。