聚酰亚胺树脂改性环氧树脂用于金属基覆铜板的研究

林 晨 梁远文 蔡旭峰

(广东全宝科技股份有限公司,广东 珠海 519125)

0 前言

环氧树脂(EP)是一种高分子聚合物,环氧树脂经固化后有许多突出的优异性能,如对各种材料特别是对金属的黏着力很强、有很强的耐化学腐蚀性、力学强度很高、电绝缘性好、耐腐蚀等[1]。环氧树脂虽然拥有优异的黏结性能和良好的机械性能等而被广泛应用,但耐热性较差、柔韧性不高等影响了环氧树脂体系在高性能领域的应用,而改性是使环氧树脂成为合成树脂中性能优化的重要渠道。

聚酰亚胺(PI,包括交联型和缩聚型) 是综合性能最佳的有机高分子材料之一,是耐热性好、机械性能等优异的工程塑料,其耐高温达400 ℃以上,长期使用温度范围-200 ℃~300 ℃,部分无明显熔点,高绝缘性能[2]。使用聚酰亚胺改性环氧树脂,将两者的优势结合起来,从而成为改善环氧树脂性能的一个有潜力的途径。在许多研究中被引入聚酰亚胺以提高环氧树脂的热稳定性和韧性等,取得了较为满意的结果。其中最重要的做法是PI/EP共聚或共混,它又包括热塑性PI/EP共聚或共混、交联型PI/EP共聚或共混2种方法。本文使用热塑性PI/EP共聚或共混方式进行实验研究[3][4]。

PI、EP组合物配方所制成的介质层会直接影响到金属基覆铜板的各种性能,如机械性能、高温稳定性、绝缘性等。金属基覆铜板的工艺生产核心难点在于上游原材料PI、EP等选择以及材料配比用量,考虑多种不同特性的树脂组合,如使用聚酰亚胺改性环氧树脂,将两者的优势结合起来,从而成为改善环氧树脂性能的一个有潜力的途径。

1 树脂组合物配方及金属基覆铜板制作工艺思路

设计树脂组合物配方其中一个难点在于,需要在众多类型的PI和EP中挑选合适的类型,并确定使用比例。PI使用比例过高时,组合物所需烘烤温度过高,生产工艺难以管控;EP使用比例过高时,PI的特性如高耐热性能、良好机械性能等在树脂组合物中未能得到体现。通过聚酰亚胺改性环氧树脂,将两者优势结合起来,特别是对金属的黏着力很强、有很强的耐化学腐蚀性、力学强度很高、电绝缘性好、耐腐蚀等,且具有耐热性、韧性高,耐湿热性和耐候性,满足在高性能领域的应用需求。

设计树脂组合物配方另一个难点在于导热填充剂的使用类型以及用量,从导热性的观点来看,树脂组合物中填充剂的含量一般为树脂组合物总质量的40%至80%,如果填充剂的含量为质量40%或更高,则导热率趋于优异;如果其质量低,则树脂组合物在半固化过程中柔韧性趋于优异。填充剂的材料包括氮化硼,氮化硅、氧化铝和氮化铝等单种材料或两种材料进行组合使用。

制作工艺方面,对绝缘层的半固化程度、厚度精密进行控制,保证绝缘层的流动性在正常的范围内。工艺优化的关键点在于对绝缘层的半固化程度控制,需要对绝缘层的厚度、烘烤温度、烘烤时间、压合条件等进行反复试验,从中挑选最优的绝缘层半固化程度控制工艺和金属基覆铜板压合工艺。

设备性能方面,需设计与开发薄型化设备满足产品“小、薄、短、轻”向高密度化布线方向发展的需要;改进现有测试方式,开发在线厚度监测设备,实时监控涂布涂层厚度,减少生产报废,提高生产精度;开发微米和纳米级填充剂分散,提高导热胶液的分散程度,提高生产效率。

2 制作流程

2.1 原材料准备

(1)聚酰亚胺树脂:聚酰亚胺树脂化学式结构如图1所示。聚酰亚胺树脂的平均分子量的数均分子量优选为10 000至80 000,重均分子量优选为10 000至550 000。

图1 聚酰亚胺树脂化学式图

(2)环氧树脂:包括双酚A型环氧树脂、双酚F型环氧树脂、双酚骨架环氧树脂、烷基联苯酚骨架环氧树脂等,以上环氧树脂中可以单种或两种以上组合使用。

(3)固化剂:二氨基二苯砜,市面直接购买。

(4)固化促进剂:2-甲基咪唑,市面直接购买。

(5)导热填料:氧化铝并且平均粒径(D50)为20 μm以下。

(6)有机溶剂:DMF(二甲基甲酰胺),市面直接购买。

(7)制作过程中使用的设备:分散乳化设备、气动搅拌机、球磨机、立板单面刮涂涂布机、真空机组等。

2.2 金属基覆铜板制作流程

金属基覆铜板制作流程,如图2所示。

图2 金属基覆铜板制作流程图

2.3 制作流程说明

具体制作流程说明如下介绍。

2.3.1 树脂组合物混合、分散

将环氧树脂、聚酰亚胺树脂、固化剂、固化促进剂、导热填料、有机溶剂等材料进行混合,比例为表1所示。使用双行星搅拌器、乳化机、砂磨机、球磨机等设备对树脂组合物进行分散、研磨,树脂组合物细度需≤20 μm方可用于RCC涂布和金属板表面处理。

表1 树脂组合物主要成分实验用量表

2.3.2 树脂组合物涂布RCC

将环氧树脂组合物乳液(即液态分散体)通过涂布机涂布在铜箔毛面上,并进入烘箱烘烤5分钟,烘烤条件如表2所示,得到半固体状态树脂层的涂树脂铜箔。其中,铜箔的厚度没有特别限制,实验用厚度为34 μm。介质层涂布厚度为65 μm~85 μm。

表2 树脂组合物烘烤条件表

2.3.3 金属板表面处理

对铝板进行表面打磨,完成打磨后的对铝板表面覆胶进行处理,提高与RCC的结合力。覆胶厚度为15 μm~25 μm,树脂组合物层的热处理条件和第2.3.2节一致。

2.3.4 金属基覆铜板压合

把半固化状态树脂层的涂树脂金属板和半固化状态树脂层的涂树脂铜箔叠合后使用180 ℃~200 ℃真空压合2 h~4 h,压制成金属基覆铜板。

3 结果与分析

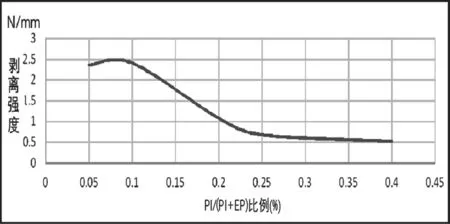

3.1 聚酰亚胺树脂和环氧树脂的使用比例对所制的金属基覆铜板性能影响(烘烤条件170 ℃/5 min)

(1)剥离强度性能。

测试标准及要求按GB/T 4722—2017中7.2进行检测,如图3所示。

图3 不同(PI/PI+EP)比例对金属基覆铜板剥离强度的影响图

(2)耐热性能。

测试标准及要求按GB/T 4722—2017中6.5浮焊法进行检测,其中测试温度从288 ℃改为350 ℃,如图4所示。

图4 不同PI/(PI+EP)比例对金属基覆铜板耐热能力的影响图

(3)绝缘性能。

测试标准及要求按GB/T 36476—2018中附录B进行检测,如图5所示。

图5 不同PI/(PI+EP)比例对金属基覆铜板绝缘性能的影响图

3.2 树脂组合物反应温度对金属基覆铜板性能的影响

(1)剥离强度性能。

测试标准及要求按GB/T 4722—2017中7.2进行检测,如图6所示。

图6 树脂组合物反应温度对金属基覆铜板剥离强度性能的影响图

(2)耐热性能。

测试标准及要求按GB/T 4722—2017中6.5浮焊法进行检测,其中测试温度从288 ℃改为350 ℃,如图7所示。

图7 树脂组合物反应温度对金属基覆铜板耐热性能的影响图

(3)绝缘性能。

测试标准及要求按GB/T 36476—2018中附录B进行检测,如图8所示。

图8 树脂组合物反应温度对金属基覆铜板绝缘性能的影响图

3.3 固化剂用量对金属基覆铜板性能影响(烘烤条件170 ℃/5 min)

(1)剥离强度性能。

测试标准及要求按GB/T 4722—2017中7.2进行检测,如图9所示。

图9 固化剂用量对金属基覆铜板剥离强度性能的影响

(2)耐热性能。

测试标准及要求按GB/T 4722—2017中6.5浮焊法进行检测,其中测试温度从288 ℃改为350 ℃,如图10所示。

图10 固化剂用量对金属基覆铜板耐热性能的影响

(3)绝缘性能。

测试标准及要求按GB/T 36476-2018中附录B进行检测,如图11所示。

图11 固化剂用量对金属基覆铜板绝缘性能的影响

3.4 固化促进剂用量对金属基覆铜板性能影响(烘烤条件170 ℃/5 min)

(1)剥离强度性能。

测试标准及要求按GB/T 4722—2017中7.2进行检测,如图12所示。

图12 固化促进剂用量对金属基覆铜板剥离强度性能的影响

(2)耐热性能。

测试标准及要求按GB/T 4722—2017中6.5浮焊法进行检测,其中测试温度从288 ℃改为350 ℃,如图13所示。

图13 固化促进剂用量对金属基覆铜板耐热性能的影响

(3)绝缘性能。

测试标准及要求按GB/T 36476—2018中附录B进行检测,如图14所示。

图14 固化促进剂用量对金属基覆铜板绝缘性能的影响

4 结论

从3.1~3.4小节的结果来看,聚酰亚胺树脂和环氧树脂的使用比例、树脂组合物反应温度、固化剂用量以及固化促进剂用量均对制成的金属基覆铜板产品性能具有较大的影响。其中,根据选用具有特定结构的PI和EP的实验测试结果来看,PI占PI+EP质量的比重对金属基覆铜板的性能具有决定性作用。PI占PI+EP总质量的5%~10%时,金属基覆铜板的整体性能在逐渐上升,PI占PI+EP总质量的10%~20%时,除了耐热性能和绝缘性能仍在较高水平外,剥离强度性能出现大幅度的下滑。当PI占PI+EP总质量的比例超出20%时,各项性能均出现较大幅度下滑。

根据以上数据得知,使用聚酰亚胺树脂对环氧树脂进行改性的关键点在于聚酰亚胺树脂和环氧树脂得到充分的聚合。通过调整反应温度、促进剂以及固化剂的用量控制聚酰亚胺树脂和环氧树脂反应程度,使得聚酰亚胺树脂和环氧树脂得到充分的聚合,进而使所制成的金属基覆铜板具有较高的产品性能。

5 聚酰亚胺改性环氧树脂研究趋势

随着数码家电特别是携带型电子产品向着信号高速传输、大容量化方向迈进,这使得它内部的器件发热现象加重。电子产品的小型化、薄型化的不断发展,促使它更加追求散热高效率。为此,解决装配在电子产品中PCB的散热问题越来越凸显其重要的地位上。LED、太阳能电池、汽车电子、家电产品等发展,它们所用的功率基板需要赋予高导热性,以保证它们的低电能消耗、长使用寿命、高可靠性。可以预测:高耐热性、高频性、高散热性——已成为近几年以至未来多年的PCB 基板材料性能提高的三大主题。聚酰亚胺改性环氧树脂在金属基覆铜板上的推广应用,可提升国内金属基覆铜板的产品质量、性能。同时提升国产金属基覆铜板产品在国内外高端市场中竞争力,进一步打开欧美日的高端市场。

聚酰亚胺改性环氧树脂较纯环氧树脂体系金属基覆铜板产品的性能有很大程度的提高,但如何使这类树脂的耐热性和韧性等性能得到提高的同时保持可加工性、保持改性树脂相对低廉价格、保持改性树脂稳定性以及延长改性树脂保质期等方面都是值得研究的课题。