浅海移动平台悬挂电液控制系统优化与研究

董奇峰 方之遥 吴中正 纪晓宇

1 中交第二航务工程局有限公司 武汉 430040

2 长大桥梁建设施工技术交通行业重点实验室 武汉 430040

3 交通运输行业交通基础设施智能制造技术研发中心 武汉 430040

4 中交公路长大桥建设国家工程研究中心有限公司 武汉 430040

0 引言

海洋不仅占据着地球上大约71%的辽阔面积,还拥有着丰富的资源,极具开发价值。随着对海洋国土权益、海洋生态保护、海洋资源开发以及海洋经济发展的愈发重视,2015 年发布的《中国制造2025》将海洋工程装备制定为需要重点突破的十大战略领域之一,旨在全面提升国家海洋工程装备的国际竞争力[1]。近几年,海洋工程装备蓬勃发展,其中,海上移动平台由于其海洋环境适应性强、可移动灵活性较高而被广泛研发应用于海上施工、石油开采以及地质勘查等多个前沿工程领域,为国之重器增添了新的光彩[2-4]。

浅海移动平台是一款能够在浅海领域实现自行走的海上工程装备,该装备所拥有的自动调平功能可使浅海移动平台适应复杂地形的浅海领域,使其作业平台在静止或行进过程中始终保持水平,能为浅海领域的基础工程建设提供良好的作业平台。如图1 所示,浅海移动平台整机结构主要由行走机构、平台支架、悬挂机构以及动力站构成。其中,悬挂机构下部分与行走机构相互铰接,上部分则与平台支架固连,为平台的调平装置,对整个机身的移动和姿态调整起着至关重要的作用。

图1 浅海移动平台整机结构

然而,浅海移动平台在整机试验调试过程中表现并不理想,悬挂系统调整精度较差、响应滞后。其中,悬挂系统调整时间为2 s,导致平台整体调平效果较差。由于悬挂系统的反应灵敏度和控制精度是决定浅海移动平台作业表现的关键因素,故有必要对其进行分析、优化和研究。

1 悬挂系统原理与问题分析

1.1 悬挂机构

浅海移动平台悬挂系统是集机、电、液一体化的综合性控制系统,可以从机械结构和电液控制系统2 个方面进行分析。

如图2 所示,单个悬挂机构整体结构主要由下铰接头、内套筒、外套筒、外接法兰、端盖、液压缸、顶推法兰、移动导向套、固定导向套和定位板组成。下铰接头与行走机构通过销轴铰接,与内套筒通过螺栓进行连接;顶推法兰与内套筒通过螺栓进行连接,与液压缸活塞通过销轴铰接;端盖与液压缸缸筒通过销轴铰接,与外套筒通过螺栓进行连接;移动导向套通过螺栓固连在内套筒端部;定位板通过螺栓固连在外套筒端部,同时将导向套卡固在外套筒的端部;外接法兰与外套筒通过焊接方式固连在一起,同时与平台支架通过螺栓进行固连。其中,移动导向套与固定导向套在内套筒与外套筒相对滑动的过程中起到导向和防止大面积摩擦的作用。当液压缸伸缩时,液压缸活塞会带动内套筒相对外套筒运动。由于行走装置与地面接触,所以下铰接头最终形成的支反力会导致外套筒带动平台支架运动,实现该处悬挂的调整,进而实现浅海移动平台的整体姿态调整。

图2 悬挂机构整体结构

1.2 悬挂电液控制系统

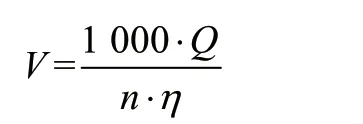

如图3 所示,悬挂电液控制系统主要由液压油箱、空气过滤器、液位计、回油过滤器、风冷、电动机、负载敏感泵、比例阀组、平衡阀、蓄能器和液压缸组成。其中,电动机将外接电缆提供的电能转化为机械能,驱动负载敏感泵将机械能转化为液压系统的液压能;比例阀组作为液压系统的控制元件,可控制作为执行元件的液压缸的运动速度和方向;平衡阀既能够使液压缸保持在某一位置不动,又能避免液压缸在运行过程中因负载变化而出现的失稳现象;蓄能器则在液压系统中起到缓冲负载冲击的作用。

图3 悬挂电液控制系统

浅海移动平台在调平过程中需要4 个悬挂机构同时协同工作,针对该项控制需求,且充分考虑了液压系统应具备的抗流量饱和性能以及节能性能,原设计采用将负载敏感泵和压力补偿阀(也称减压阀)位于主阀后面的比例负载敏感多路阀相结合的LUDV 系统作为悬挂系统的液压系统[5],同时将与液压缸适配的拉线传感器作为反馈环节,结合PID 控制器,形成了悬挂系统的电液控制系统。由于该控制系统的检测和控制对象为液压缸的位移,故该控制系统为电液比例位置控制系统。

1.3 悬挂系统问题分析

在浅海移动平台整机试验调试的过程中,悬挂系统的机械结构未出现问题,证明悬挂机构设计合理。所以,针对悬挂系统调整响应滞后、控制精度较差等问题,应从电液控制系统方面进行分析以及优化设计。

1.3.1 从液压泵的角度分析

浅海移动平台电液控制系统采用负载敏感泵作为动力元件。负载敏感多路阀中减压阀的阀芯感应负载压力的变化,通过控制油路将负载压力的状态反馈给负载敏感泵的控制阀组,控制阀组及时对泵的输出状态进行调节,使泵的输出流量和压力与执行器所需进行及时的匹配。且负载压力升高到设定值时,在保持泵的输出压力不变的情况下,控制阀组经过调整减小泵的输出流量,从而达到减少系统能量损耗的目的[6]。

负载敏感泵的工作原理决定了其输出压力仅与系统中负载压力最高的执行器相匹配,悬挂电液控制系统中有4 个执行器,故负载敏感泵的最大输出压力取决于负载最高的液压缸[7]。浅海移动平台在作业过程中,由于其作业环境较为复杂,故系统中负载最大的执行器为4个悬挂机构中随机的1 个。同时,最大负载压力也会随浅海移动平台位姿的不同而变化,导致液压系统压力产生波动。然而,在电液控制系统中,往往要求油源压力要稳定,且为了满足控制阀输入恒值压力的要求通常要使用恒压式液压泵[8],故负载敏感泵应作为电液控制系统的优化对象之一。

1.3.2 从控制阀的角度分析

浅海移动平台电液控制系统采用负载敏感型比例多路阀作为控制元件。该系统因减压阀位于主阀之后,当多个执行器同时作业时,即使在系统流量不足时,各执行器也能按各自控制阀的阀开口度比例分配到相应比例的流量,也称为阀后补偿系统,适用于多执行器协同工作的工况中[9]。

负载敏感比例多路阀作为浅海移动平台悬挂电液控制系统的核心元件,对其频率响应和位置控制精度有着较高的要求,该阀流量-电流比曲线如图4 所示。由图4 可以看出,该阀最大控制流量为50 L/min,控制电流范围为0.58~1.8 A,控制信号与输出流量的线性度较差,且该阀频率仅为13 Hz,在控制系统中,易对系统产生滞环等影响[10],从而影响控制系统的控制精度和响应速度。鉴于在调试过程中出现悬挂系统响应较慢的情况,将负载敏感比例多路阀也作为电液控制系统的优化对象。

图4 流量-电流比曲线

2 悬挂电液控制系统优化方案

根据现有液压油箱、蓄能器、电动机等元件的布置和安装形式,同时结合上一节对调试中出现问题的分析,在现有电液控制系统的基础上进行局部优化。在经过较小程度改变的基础上,通过更换液压泵和液压控制阀,将液压控制系统的控制性能进行优化。

1)将负载敏感比例多路阀更换为高性能电液比例阀。控制性能较好的电液控制阀有电液伺服阀和高性能电液比例阀2 种形式。其中,电液伺服阀因内部存在反馈机制且加工精度较高,故控制精度很高。同时,电液伺服阀不存在零位死区,且频率响应一般为100 Hz以上,要远远高于电液比例阀[11],但电液伺服阀存在抗污能力较弱、成本较高等缺点。相较于电液伺服阀,高性能电液比例阀能够兼顾电液控制系统高速、高精度、低成本、抗污染能力等各项综合需求,已广泛应用于多个工程领域[12]。浅海移动平台使用条件较为恶劣,难以保证电液伺服阀对油液清洁度的要求,同时考虑到成本因素,使用高性能电液比例阀代替负载敏感比例多路阀。

根据悬挂控制性能需求,选取三位四通高性能电液比例阀,该阀最大控制流量为50 L/min,频率响应为80 Hz。既能满足悬挂系统的最大速度控制需求,又提高了控制阀的频率响应。

2)将负载敏感泵更换为恒压变量泵。常用的液压系统恒压源主要有3 种形式:定量泵-溢流阀组合式恒压油源、定量泵-蓄能器-卸荷阀组合式恒压油源以及恒压变量泵。其中,恒压变量泵的输出流量取决于液压系统所需要的流量,是一种高效节能、适用于高压、大流量的系统,同时也适用于流量变化大和间歇作业的液压系统。所以,恒压变量泵广泛应用于工程机械、工业机械等多个工程领域[13]。但是,恒压变量泵响应不如定量泵-溢流阀组合式恒压油源快,当系统所需流量较大时,需配置蓄能器以满足系统峰值流量的需求。考虑到系统能耗因素,采用恒压变量泵代替负载敏感泵。因原电液控制系统中每个液压缸已设置有对应的蓄能器,故不再为恒压变量泵布置额外的蓄能器。

结合悬挂电液控制系统实际需求,考虑到当浅海移动平台需要进行调平时,至少有2 个悬挂机构需快速调整,所需流量较大,同时考虑到系统的节能性能,选取DR 型恒压变量泵,该泵公称压力为28 MPa,工作转速为1 800 r/min,最大排量为71 mL/r。其中,排量选型过程为每个液压缸最大输入流量50 L/min,2 个悬挂液压缸以最大速度同时运动时的最大流量为

式中:Q 为所需液压泵输出流量;n 为液压缸数量,n=2;Q1为液压缸最大输入流量,Q1=50 L/min。

由此,所需泵最大流量Q=100 L/min。

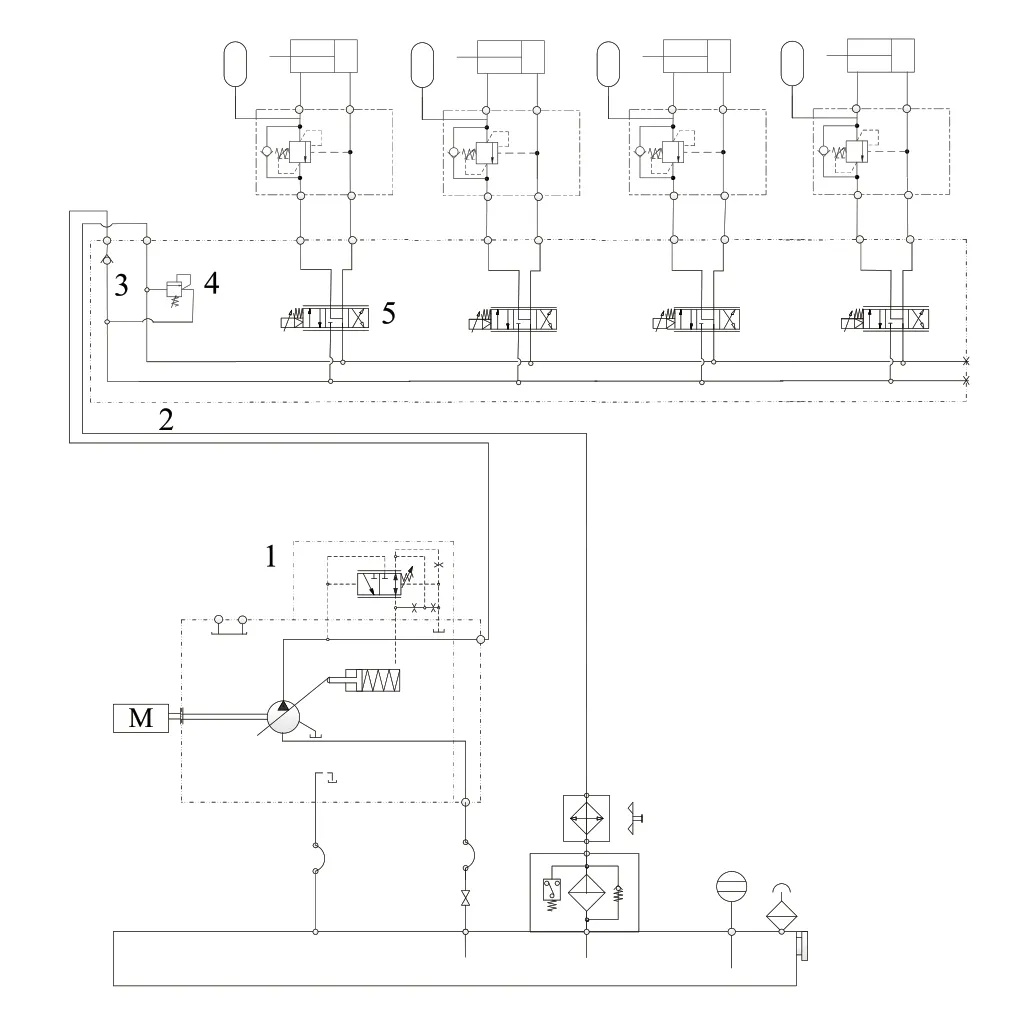

液压泵排量为

式中:n 为工作转速,n=1 800 r/min;V 为液压泵排量;η 为液压泵容积效率,η=0.95。

由此,V=58.5 mL/r,根据样本选择排量为71 mL/r型号的恒压变量泵。

另外,该泵公称压力、工作转速与负载敏感泵相同,且最大功率小于对应驱动电动机的功率,可完成替换。

综上所述,悬挂电液控制系统优化方案如图5 所示,恒压变量泵1 替换掉原方案中的负载敏感泵,阀组2 替换掉原方案中的比例阀组,其余不变。其中,阀组2 由单向阀3、溢流阀4、电液比例阀5 以及将上述阀体连接在一起的1 个阀块组成。

图5 悬挂电液控制系统优化方案

3 悬挂电液控制系统仿真分析

悬挂电液控制系统是一个复杂的控制系统,尽管已经从理论层面对其进行了分析和优化,但由于浅海移动平台对悬挂控制系统的快速性、精确性要求较高,而理论分析对控制系统整体的性能难以把握。因此,考虑到需要对优化后的电液控制系统的动态性能进行验证和分析,采用AMEsim 进行悬挂电液控制系统的建模,对优化后的控制系统进行仿真研究,从而验证优化方案的可行性。

3.1 悬挂电液控制系统模型的搭建

在电液控制系统仿真建模过程中,可以省略次要的系统环节而仅保留核心的液压元件,且常规的悬挂控制系统通常只需搭建单个阀控缸模型进行仿真分析即可[14]。基于AMEsim 搭建阀浅海移动平台悬挂阀控缸电液比例位置控制系统模型如图6 所示,主要元件有油箱、电动机、恒压变量泵、溢流阀、电液比例阀、位移传感器、液压缸和控制器等。

图6 悬挂阀控缸电液比例位置控制系统模型

根据液压元件及工程实际情况,各元件均在模型中设置相应的参数。其中,电动机转速为1 800 r/min;恒压变量泵排量为71 mL/r、工作压力为20 MPa;溢流阀阀门开启压力为21 MPa,流量为150 L/min;电液比例阀频率响应为80 Hz,最大控制流量为50 L/min,阀口压差为35 bar,控制电流范围为-20~20mA;液压缸缸径为60 mm,杆径为40 mm,行程为300 mm,负载质量为100 kg。由于外负载对阀控缸系统的控制性能影响几乎可以忽略,故未对液压缸施加外负载。

3.2 悬挂电液控制系统仿真结果分析

为检验优化后悬挂电液控制系统的快速响应性能和准确性,在搭建仿真模型时采用了与原方案相同的PID控制器进行系统校正。由于悬挂系统还决定了浅海移动平台整体的稳定性,故要求悬挂电液控制系统在尽量不出现超调的同时保证系统的快速响应。在5 s 时输入阶跃信号,使用Ziegler-Nichols 法对PID 控制器进行参数整定,整定结果为Kp=78.4、Ki=0.172、Kd=0.057 2,悬挂电液控制系统阶跃响应仿真结果如图7 所示。

由图7 可知,悬挂电液控制系统在加载PID 控制器后未超调,且调整时间为0.6 s,相较于原方案的2 s,大大提高了系统的响应速度。

图7 电液控制系统阶跃响应

4 结论

本文以浅海移动平台悬挂系统为研究对象,针对悬挂控制系统在调试过程中出现的响应慢、精度差等问题,从理论层面对悬挂电液控制系统存在的问题进行了分析并提出了相应的优化方案:将负载敏感型比例多路阀更换为高性能电液比例阀,将负载敏感泵更换为恒压变量泵。通过AMEsim 搭建了优化后的电液控制系统仿真模型,结合工程实际,确定了系统仿真参数,并添加了PID 控制器,对悬挂控制系统的动态响应特性进行了仿真。仿真结果表明,PID 控制下系统阶跃响应平稳、快速、无超调,验证了优化方案的可行性。