具有压力和位置检测功能的气囊型触觉传感器

王 顶 吴德宇 杨达亮 陈立挺 叶锦华 吴海彬

福州大学机械工程及自动化学院,福州,350116

0 引言

触觉传感器是具有可感知接触位置、压力、纹理等功能的柔性电子器件[1],被广泛应用于机器人仿生皮肤、人工假肢、康复医疗等领域,是人机交互过程必不可少的工具,在人机协作中发挥着越来越重要的作用[2]。

触觉传感器按照结构形式可以分为阵列式结构和非阵列式结构。随着微机电系统技术的发展和纳米新材料的涌现,阵列式触觉传感器正在向着高密集度、高灵敏度方向发展,在检测原理上主要分为压阻式[3]、压电式[4]、电容式[5]等触觉传感器。近年来,阵列式触觉传感器的研究已经取得丰硕成果。周建辉等[6]通过制备AgNWS/PDMS导电复合材料,以压阻橡胶作为敏感材料制作了高柔弹性触觉传感器,实现了接触力及其分布的检测;SONG等[7]以PVDF薄膜为敏感元件,研制了一种高精度、高速响应的织物表面纹理传感器,并通过径向基神经网络对不同织物进行分类;LIU等[8]以PDMS材料制作了2×2的电容阵列触觉传感单元,该触觉传感器在不同受力方向均具有较高的灵敏度,可用于三维力的检测。阵列式触觉传感器也存在结构复杂、相邻检测单元存在检测盲区等问题,特别是在大面积使用时需要数量庞大的阵列单元,使得信号处理的实时性难以保证,这些缺陷限制了阵列式触觉传感器在机器人领域的应用。

相较于阵列式触觉传感器,非阵列式触觉传感器的相关研究和取得的成果相对较少。AVERY等[9]基于电阻抗成像技术应用盐水从腔室排出产生的阻抗变化可以将接触目标的质心定位在2.3~4.6 mm以内,并能推断接触目标的大小和硬度,但是该传感器结构复杂,而且对图像重建算法和硬件数据处理系统要求较高。ZHANG等[10]设计了一种导电织物,利用其导电表面的“自均匀”特性以多孔聚氨酯泡沫作为触摸开关,制作了一款可实现位置检测的触觉触感器,该触感器利用织物的柔弹性可以贴敷于形貌相对复杂的曲面上。WU等[11]利用导电纤维的均匀导电性与差动电容电桥法,制作了一种兼具位置检测和压力反馈的触觉传感器,由于传感器层数较多,该触觉传感器仅适用于平面检测。PAN 等[12]基于电阻分压原理制作了一种可检测碰撞位置的触觉传感器,具有较好的实用性。非阵列式触觉传感器通常具有电极数量少、传感器内部无需复杂引线、检测区域内无盲区等优势。另外,现有的触觉传感器,不论是阵列式还是非阵列式,都需要事先制备好样品,然后贴敷在机器人表面,对于复杂不规则曲表面,传感器的无缝、无褶贴合是非常困难的。

本文提出一种可以同时实现接触位置和压力检测的气囊型触觉传感器,该传感器具有结构简单、可定制匹配任意曲表面等优点。

1 气囊型触觉传感器的设计原理

1.1 结构模型

本文提出的气囊型触觉传感器可以针对机器人的各种曲表面直接定制。不失一般性,这里以一上臂假肢为基体,进行触觉传感器定制化设计。

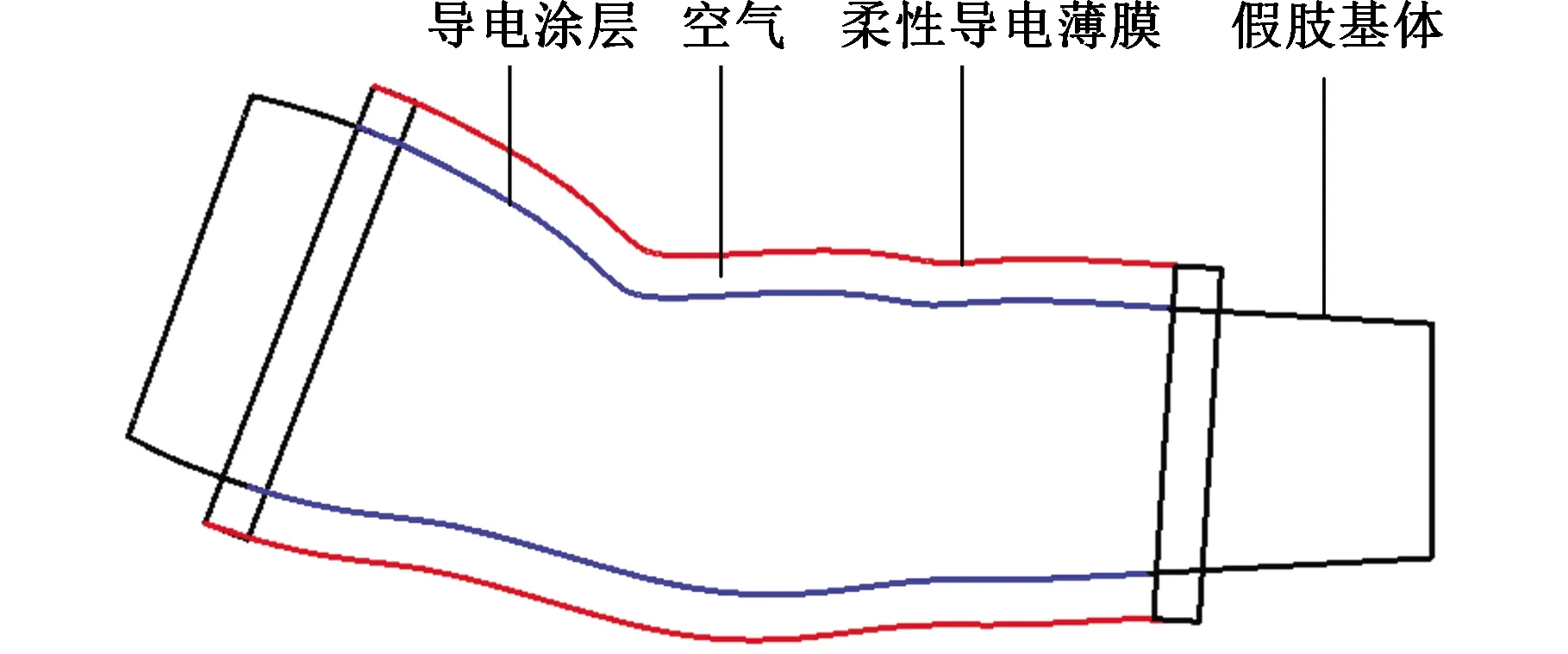

首先,需要在假肢基体上制备非闭合的导电涂层,并在导电涂层上分时构造出两个分布方向不同的电势场(图1)。在导电涂层的两端可以各选择2点并对角组合作为激励电极,通过2组电极分时接入激励,导电涂层上某点的位置与该点在两组激励下的电势值具有一一对应关系。基于此,即可通过检测该点在两组激励下的电势值,获取该点的位置坐标。

图1 传感器基体与导电涂层

为了实现接触力的实时检测,在导电涂层外用柔性导电薄膜进行包裹,并在导电薄膜与导电涂层之间充入气体,形成气囊,如图2所示。气囊所起的作用,一是使导电涂层与导电薄膜实现电气隔离;二是当导电薄膜受接触力作用时,气囊发生形变,致使气囊内气压发生改变,通过检测气压的变化可获取接触力信息。

图2 传感器模型图

1.2 接触位置检测原理

尽管假肢基体是三维结构,但其曲表面的导电涂层却具有二维性质,其上任一点在导电涂层二维坐标与假肢基体三维坐标之间具有一一对应关系,为此只需检测接触点在导电涂层上的二维坐标即可。在导电涂层上,只需建立两个不同方向的稳态电势场,通过等势线交点即可唯一确定其二维坐标。以图1所示导电涂层进行物理建模与仿真。导电涂层的四个电极分别分布在四个顶点上。

在导电涂层的两端点设置两个点电极,若在两个电极间施加恒定电压,导电面内将形成静电场。静电场是无旋场,其物理模型可以表示为

E=-U

(1)

·D=ρv

(2)

式中,E为电场强度;为梯度算子;U为静电势;D为电位移矢量;ρv为自由电荷体密度。

图1中A+与A-是构成电势场A的电极对,B+和B-是构成电势场B的电极对。首先对A电势场的电极对施加偏置直流电压激励,此时B组电极对悬空,A电势场产生的电势分布如图3a所示。接着用相同大小的偏置直流电压对电势场B施加激励,A组电势对悬空,B电势场电势分布如图3b所示。在两个分时电势场的作用下,某一点在两个电势场的作用下,对应两条等势线,通过检测该点在两条等势线的电压值(φA,φB)(φA是电势场A在相交点的电势值,φB是电势场B在相交点的电势值),进而可以唯一确定该点的二维坐标,如图3c所示。曲表面上任意一点都可以用电势对(φA,φB)来表示。所以建立位置与电势对的映射关系就可以求解出该点的位置坐标。于是有

(φA,φB)=f(mx,ny)

(3)

其中,mx和ny表示曲表面任一点的二维位置坐标。但是从图3a和图3b的电势分布可以看出:每个电势场在曲表面上产生的电势分布都是非线性的,并且很不均匀,也没有精确的理论模型来描述二维位置坐标与电势对的对应关系。这里拟采用函数逼近的方法,利用神经网络工具对非线性电势分布进行拟合。

(a)A电势场电势分布 (b)B电势场电势分布

1.3 接触压力检测原理

密闭气体受压时,其内部气压会随外部压力的变化而变化,基于此,可以实现接触压力检测。假设密闭气体满足理想气体方程:

(p0+pa)V0=nRT

(4)

式中,p0为初始状态下的相对压力;pa为大气压力;V0为初始状态下气囊的空腔体积;n为气体物质的量;R为理想状态下气体的普适常量;T为理想气体的温度。

这里假设R和T保持不变,触觉传感器的气囊是密闭的,所以n也保持不变。假设气体流动是静态的,当气囊表面受力,空腔体积改变ΔV时,由玻意耳定律可以建立如下方程:

(5)

式中,pΔV为变化后的相对压力。

气囊在外部载荷作用下的计算公式[13]为

F=pSe

(6)

式中,F为气囊受到的外部载荷;p为囊内气体的相对压力;Se为压力的有效作用面积。

将式(6)代入式(5)可以得到气囊在外力压缩过程中计算公式:

(7)

由式(7)和式(5)可知,随着外部载荷F的增大,ΔV也随之增大,气囊内气体的压力也随之增大。在本研究中利用BOSCH公司生产的BMP180微型气压传感器测量不同载荷作用下内部相对压力的变化值。

2 径向基神经网络重构电势分布

2.1 径向基神经网络

采用径向基(radial basis function,RBF)神经网络算法对电势分布进行重构,用于建立输入电势对和接触位置之间的映射关系。

RBF神经网络是一种三层前向网络,分别是输入层、隐含层和输出层,从输入层到隐含层空间的变换是非线性的,而从隐含层到输出层空间的变换是线性的[14]。在MATLAB中利用标准函数newrb()建立RBF神经网络模型:

nRBF=newrb(xi,yi,er,sp,qx,add)

(8)

其中,xi是输入量,它包括两个变量,即测得的电势对(φA,φB);yi是输出量,它也包含两个变量即曲面的二维位置信息(mx,ny);er是设置的目标输出的均方差;sp为径向基的膨胀速度;qx是最大的神经单元数目;add为每次计算所增加的神经元的数目。

神经网络训练的样本集合分为训练集和测试集,并且这两个集合是互斥的,训练集用来生成RBF神经网络重构电势的训练模型,测试集用来评估模型的准确度。

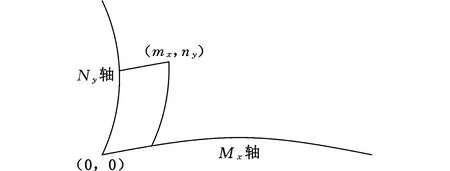

2.2 二维坐标构建

由于导电涂层具有二维性质,所以只需要在假肢曲表面建立合适的二维坐标系,为了适应假肢曲表面的曲率,这里采用以曲代直的思想,将导电层的左边线和底边线分别作为Ny轴和Mx轴,两个边界的交点为零点记为(0,0),曲面上任意一点到Ny轴平行于Mx轴的曲线距离记为m,曲面上任意一点到Mx轴平行于Ny轴的曲线距离记为mx,得到曲面的二维位置信息(mx,ny),对应式(3)中的位置信息,如图4所示。

图4 位置信息示意图

通过建立非正交坐标系完成了导电涂层的电势信息与二维位置信息的映射。

3 传感器的制备与测试系统的搭建

3.1 传感器的制备

基于图2所示的传感器设计原理制备传感器样品。传感器实物样品分为3层:

(1)导电层。采用喷涂的方法将导电石墨均匀地喷涂在基体表面,选用FUKKOL公司生产的导电石墨喷漆,该产品具有较低的表面电阻率。在导电涂层的四个顶点利用DJ002型导电银浆制备电极。

(2)防护与信号引出层。该层的作用一是受压形变时提取触碰点的电势信号,二是对触觉传感器整体起封装和保护作用。要求该层内侧面需具有导电特性、而外侧面应具有绝缘特性,并具有较好的柔性,适于触摸按压。该层由导电布进行制备,利用化学沉淀的方法将金属镍转移到聚酯纤维上,在金属镍表面镀上导电性高的铜层,然后对其另一侧均匀涂抹上密封胶。

(3)气体隔离层。在基体导电涂层和防护与信号引出层之间通过气泵充入空气,实现两层之间的电气隔离。只有当防护与信号引出层某点受到触摸按压时,该点才可能使两层发生接触。实物样品通过3D打印部分结构配件,将防护与信号引出导电布包裹在假肢基体导电涂层外侧。传感器制备过程及样品如图5所示。

图5 传感器样品

3.2 传感器测试系统的搭建

触觉传感器测试系统的工作原理如图6所示。压力检测信号处理电路实现对BMP180实时气压的采集;位置检测信号处理电路实现对传感器导电层的双路电压切换,利用Labview软件开发了传感器的数据处理和显示程序,利用ActiveX技术调用RBF神经网络模型,将传感器电势矢量转化为接触位置矢量,实现对接触信息的动态显示。

图6 信号处理系统结构框图

4 传感器的标定与测试

4.1 位置检测

为了更好地拟合整个曲表面电势与位置的映射关系,采集1460组样本数据,每组数据包含该点的位置矢量与电势矢量。其中位置矢量包括每个点的Ny轴坐标和Mx轴坐标,电势矢量即为该点电势对的电势值。本研究将1140组样本点作为训练集,将320组样本点作为测试集。

(a)Mx轴坐标值比较

将测试集输入到训练模型中,计算每个点对应的坐标值,并与已知的坐标值进行对比,结果如图7所示。由图7a和图7b可以看出,目标值与检测值绝大多数可以做到良好的拟合,只有极少数的点偏离较大,为了评价测试结果的准确度,引入均方根误差来反映Mx轴和Ny轴测量的精密度,其计算公式如下:

(c)仿真位置与实际位置分布图

(9)

式中,Xobs,i为第i个目标值;Xmodel,i为第i个观测值;k为样本数量的总和。

经过计算得到ERMSE,Mx=1.262 mm,ERMSE,Ny=1.073 mm,由此可见训练模型具有较高的精度。

由图7c可以看出,仿真结果与实测点可以达到较好的拟合效果。

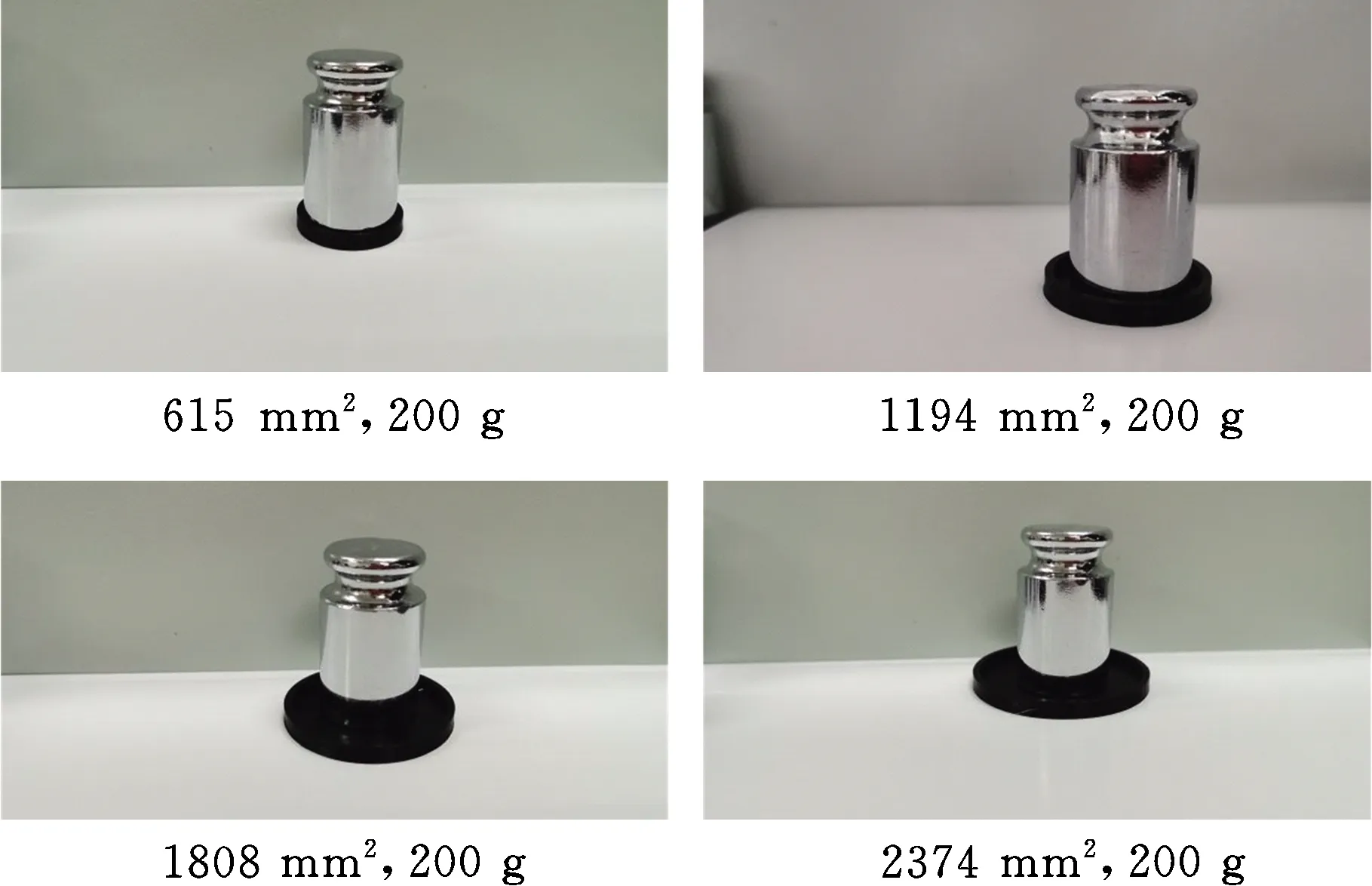

4.2 压力检测

搭建压力标定实验平台,实时采集在不同质量的砝码作用下,内部压力的变化值。为了保证不同质量的砝码具有相同的接触面积,将砝码放在打印好的托盘上,打印了面积大小不同的托盘,用来研究相同质量的砝码在不同接触面积的作用下对内部压力的影响,如图8所示。

(a)托盘与砝码

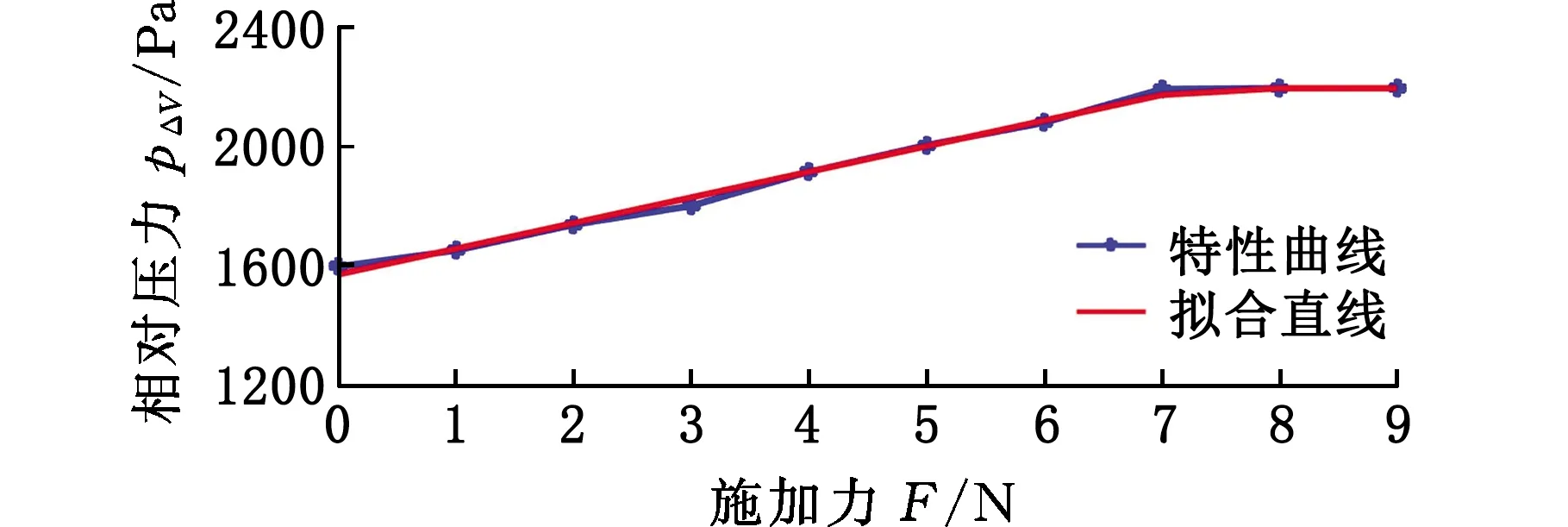

对采集到的数据进行标定,建立外部载荷和内部相对气压的响应曲线(图9)。

(1)线性化拟合。图9a所示为在1600 Pa初始相对压力基础上,传感器受力与内部气体压力变化的关系。由此可知,当外部载荷达到7 N时,防护与信号提取导电布与导电涂层发生接触,内部压力不再增大,在所施加的力逐渐增大的过程中,内部压力基本以线性关系同步增大。利用最小二乘法对其进行线性拟合,灵敏度K1=85.69 Pa/N,在响应范围内的相关系数R2=0.9937。

(2)不同接触面积测试。不同接触面积测试是指在相同的初始压力下,对于相同大小的力,不同的作用面积是否影响测量的精度。如图9b所示,同样压力下,不同接触面积对内部压力的影响相对较小。

(a)特性响应与线性拟合

(3)灵敏度与量程测试。分别以初始相对压力960 Pa、1250 Pa、1600 Pa、1900 Pa绘制了内部压力与外部载荷之间的关系曲线。并采用图9a的方法对其进行线性拟合,结果如图9c所示,可以看出,传感器的初始压力越高,其灵敏度越低,但量程越大。

(4)重复性测试。在传感器同一位置上进行多次加载测量,重复4次试验,结果如图9d所示,说明该传感器具有良好的重复性。

由上述测试结果可知,所提出的触觉传感器具有较高的线性度和灵敏度,良好的可重复性和一致性。

4.3 传感器性能测试

以初始相对压力960 Pa为例,对动态碰撞信息进行检测,实验如图10所示。

(a)无接触时碰撞

实验结果表明,在传感器表面施加质量为200 g 砝码的情况下不会显示接触位置坐标,只显示力的大小2.12 N;当砝码质量增大至500 g时与导电层接触,同时显示对应接触位置到坐标(143,154)与力的大小4.89 N。

5 结论

(1)基于曲面电势分布理论和压缩气体定律设计和制备了一种兼具位置检测和压力反馈的柔性气囊型触觉传感器。利用机器学习算法对电势分布进行重构,通过获取某一点的电势值,从而确定该点的位置坐标。仿真结果表明Mx轴坐标值的均方根误差为1.262 mm,Ny轴坐标值的均方根误差为1.073 mm。利用最小二乘法,建立外部载荷和内部气压变化的线性拟合关系,此外在接触压力检测方面具有良好的可重复性和一致性。

(2)搭载了信号处理电路和Labview显示界面,实现了接触位置和接触压力的实时可视化显示,并且具有良好的精度和鲁棒性。气囊型触觉传感器研究具有很高的科研价值,为人机交互提供了新的方向。