一种双向支撑超声波轴承的设计与实验研究*

苏 江 童 杰 沈燕虎

(①广东科学技术职业学院,广东 珠海 519090;②吉林大学机械与航天航空学院,吉林 长春 130025)

自从Kundt 在1886 年发现声悬浮现象以来,越来越多的学者开始了超声波悬浮减摩方面的研究。20 世纪80 年代以来超声悬浮技术己应用到了超声波马达、超声波输送和超声波离合器等诸多领域。文献[1] 利用超声波的声悬浮研制了聚焦式声悬浮系统,成功地实现了大密度固液颗粒的悬浮,可用于材料的无容器凝固、液体物理性质的非接触测量以及自由液滴的动力学研究。文献[2]通过实验证明,超声波的悬浮作用可使物体间的摩擦阻力降低到原有的1/10 至1/30;文献[3-4]进行了超声波输送方面的研究,研究结果表明以频率为40 kHz、振幅为2 μm 振动的平板,其表面动压力可达0.75 MPa。

随着超声波悬浮技术的不断发展,研究人员开始将此技术应用于新型超声波轴承研发。超声波轴承是利用压电陶瓷产生高频振动,利用声辐射力产生近场悬浮,从而实现减摩特性的非接触式轴承,这种轴承适用于高转速、高精度场合,而且控制简单、启停平稳。最早的超声波悬浮轴承最早可以追溯到1997 年,文献[5]利用嵌入柔性铰链之间的压电叠堆垂直振动产生气体挤压膜,从而使振动体悬浮起来。文献[6]将压电换能器的超声振动用于轴颈的悬浮支承与动压润滑,从而构造一种滑动轴承,测试结果表明此种轴承具有良好的减摩特性。文献[7]提出了一种锥形超声波悬浮轴承,对悬浮间隙与载荷的关系进行了测试,结果表明该轴承可使电机转子处于悬浮状态。

基于上述超声悬浮技术和超声波轴承研发现状的分析,提出一种轴径双向支撑超声波轴承结构,并对其进行了悬浮特性分析与实验测试。

1 结构设计

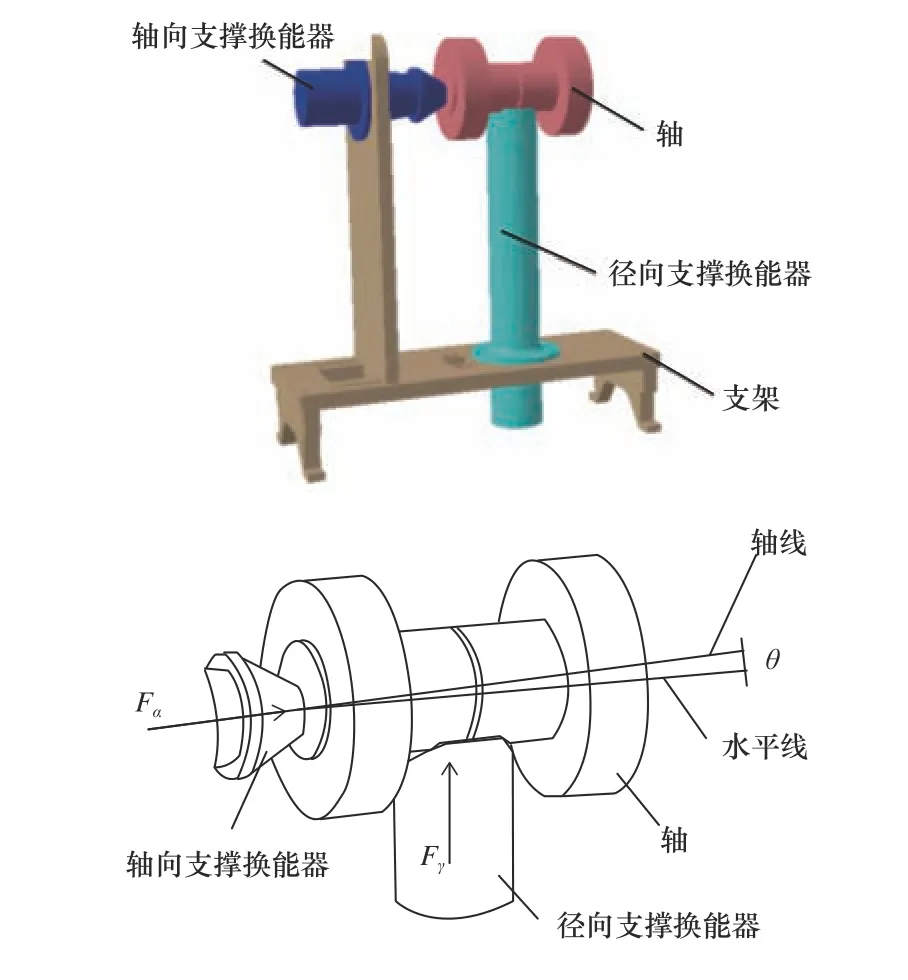

根据普通球轴承对旋转轴系的支撑结构,设计如图1 所示的双向支撑超声波悬浮轴承结构,该系统由底座、换能器支架、径向支撑凹柱面换能器、轴向支撑平端面换能器、轴及超声波信号发生器等组成。悬浮轴的驱动由直流电机通过皮带来驱动。整个装置相对于水平面倾斜一定的角度,在重力的作用下轴会沿倾斜的方向下滑,而轴端部的换能器产生的悬浮力正好与轴的下滑力相平衡,这样可以保证径向支撑换能器的径向悬浮作用使轴处于稳定的悬浮状态。

图1 双向支撑超声波轴承结构

2 悬浮特性分析

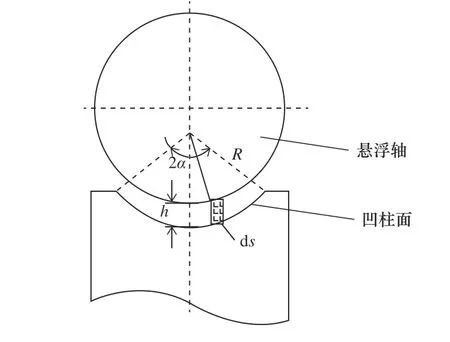

由于轴向支撑换能器的主要作用是轴向定位,所以下面只对径向支撑凹柱面换能器的悬浮作用进行分析。凹柱面压电换能器通电后产生高频振动,此时轴处于悬浮状态,悬浮轴与凹柱面压电换能器位置关系如图2 所示。凹柱端面为自由振动,根据文献[8]及声学相关知识可知凹柱面各点轴向振幅相等,由于悬浮轴径与凹柱面半径均为R,且轴的悬浮间隙相对于声波在空气中的波长可以忽略不计,所以凹柱面内的轴颈圆周上各点的声压大小是相等的。

图2 凹柱面压电换能器对轴的悬浮作用

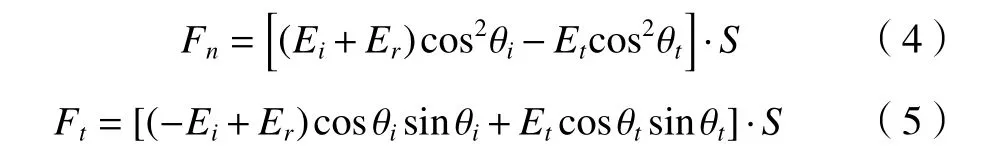

设轴悬浮高度为h,在凹柱面内选取微元面积ds,定义竖直向上的方向为 +z方向,该微元面积的位置为z=0,在该微元面积上方的空隙内的质点位移为

其中:v0=ωu0为声源表面的振动速度。

利用欧拉方程将质点速度分解成为入射的上行行波和的反射的下行行波成分。

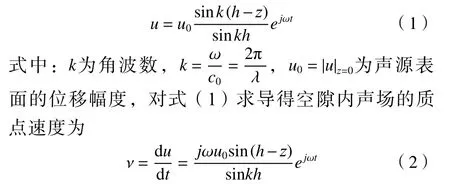

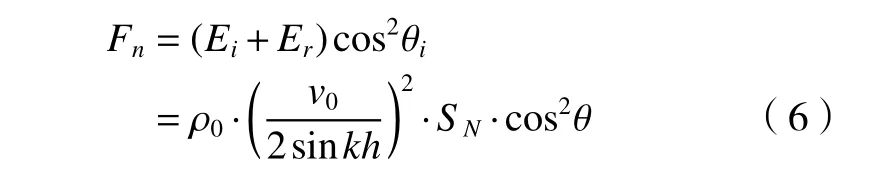

设轴对幅射到其表面的声波完全反射,即Er=Ei,Et=0(Ei、Er、Et分别为入射声能密度,反射声能密度和透射声能密度),根据计算声学相关知识[6],超声波对平面的物体的法向作用力和切向作用力分别为

式中:θi、θr、θt分别为声波入射角、反射角、透射角。对于图1 中微小面积ds正上方的轴表面N可视为平面,该平面受力如图3 所示。

图3 轴表面微小面积的受力分析

则该平面所受的法向力与切向力分别为

从式(12)可以看出,凹柱面的超声振动可以产生悬浮作用力,使物体悬浮。轴的悬浮高度与轴的质量、凹柱面表面振幅、凹柱面半径、凹柱面长度与凹柱面包角有关。

3 实验研究

3.1 转速测量实验

3.1.1 实验装置组成及过程

最大转速实验测试系统如图4 所示,由隔振台、超声波信号发生器、直流电机、反光标签、光电传感器和万用表等组成。

图4 最大转速实验测试系统

测试时,由超声波信号发生器向轴向和径向换能器通电,使换能器产生高频谐振。通过万用表蜂鸣档测试轴和换能器之间是否产生间隙,从而判断轴是否处于悬浮状态。启动电机用皮带驱动轴旋转,并从小到大调节电机转速,当轴出现明显失稳或听到轴与换能器接触有摩擦声时记录下光电传感器读数。

3.1.2 实验结果分析

(1)轴向和径向换能器通电前,万用表发出蜂鸣声,换能器通电产生高频谐振后,万用表蜂鸣声停止,这说明轴与径向支撑压电换能器之间存在间隙,证明了轴此时处于悬浮状态。

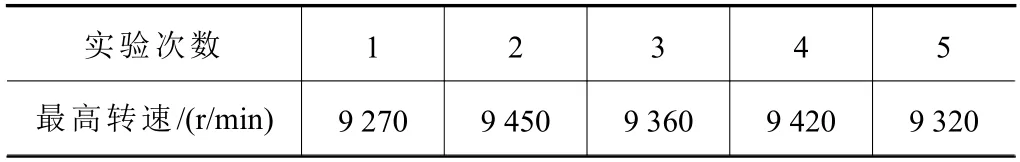

(2)5 次最高转速测试结果如表1 所示,最高转速平均值为9 364 r/min。当悬浮轴在到一定转速之后将会出现明显失稳,从失稳形式来看表现为抖动,原因在于轴的精度不够高,质量分布不均,随转速的增加而出现较大的离心力,当离心力的大小与轴自身重力相当时,原有的平衡就会被打破出现抖动的现象。

表1 最高转速测试结果

3.2 与普通球轴承的性能对比实验

3.2.1 复合轴系结构

为了便于与普通轴承进行性能对比实验,制作如图5 所示的复合式轴结构。中间为一铜质圆轴,直径为17 mm,轴的中部安装有一普通深沟球轴承。厚度为2 mm 的铝制圆筒与球轴承的外圈以过盈配合实现连接,该铝筒的外圆周面与换能器的凹柱面相配合构成超声波轴承支撑。轴上装有带轮,以便于直流电机带动轴系旋转。在轴的两端分别安装有重200 g 的铝质圆柱体。

图5 复合轴系结构

3.2.2 实验装置组成及过程

实验装置如图6 所示,实验装置由压电换能器、复合轴系、光电传感器、直流电机、超声波信号发生器、隔振实验台和支架等组成。

图6 超声波轴承与普通球轴承的性能对比实验

测试时,由超声波信号发生器向轴向和径向换能器通电,使换能器产生高频谐振。然后接通直流电机,通过皮带驱动复合轴系旋转。当电机转速达到2 000 r/min,电机断电,记录转速每降低200 r/min所需时间。断开超声波信号发生器,再次记录这一过程所需时间。

3.2.3 实验结果分析

轴向和径向换能器通电时,普通球轴承外面的铝铜随电机所带动的铜质心轴一起转动;轴向和径向换能器断电时,普通轴承内圈与心轴一起相对外圈发生转动,铝筒不再转动。相同条件下,轴系转速由2 000 r/min 减至200 r/min 的这一过程所需时间如图7 所示。普通球轴承支撑经历时间为90 s,而超声波悬浮支撑则可持续280 s。由此可知,这种超声波轴承的最大静摩擦力小于普通球轴承的最大摩擦力,具有很好的减摩性能。

图7 超声波轴承与普通滚子球轴承的减速特性曲线

4 结语

基于超声悬浮技术和超声波轴承研发现状的分析,提出了一种轴径双向支撑超声波轴承,并对其进行了悬浮特性分析与实验研究。实验结果表明:双向支撑超声波轴承具有良好的减摩性能,其最高转速可达到9 364 r/min;轴系转速由2 000 r/min 减至200 r/min 时,普通球轴承支撑所需时间为90 s,而双向支撑超声波轴承所需时间为280 s。