基于Simulation 的卧式加工中心底座优化设计及工艺改进*

王建军 张小叶 张文帅 杨红军 穆龙涛

(①陕西工业职业技术学院,陕西 咸阳 712000;②航天推进技术研究院,陕西 西安 710000;③宝鸡机床集团有限公司,陕西 宝鸡 721000;④咸阳市高端数控机床关键零部件工程技术研究中心,陕西 咸阳 712000)

卧式加工中心广泛应用于航空航天、军工和机械行业各种精密零件的铣削加工,尤其适合箱体类零件的多面加工,工件一次装夹能完成复杂多面体的铣、钻、扩、镗、攻及锪等加工工序。与立式加工中心比较,卧式加工中心因结构优势具有显著的高加工精度、高加工效率、排屑流畅等优势。加工精度高是卧式加工中心设备的显著优势,从设备研发制造角度,要达到卧式加工中心整机的高精度,机床支承件足够的刚度是其自身制造精度及机床整机精度的关键,因此卧式加工中心的底座、立柱等关键支承件都采用了高刚性结构设计[1],同时在刚性一定的条件下,通过有限元分析来提高支承件加工制造工艺水平,能有效提高支承件的加工精度与效率,从而提高装配效率和整机的精度水平[2]。

1 问题的引出

卧式加工中心是宝鸡机床近年来研发的新产品,目前现有500、630、800 卧式加工中心系列产品。800 规格产品是最新产品,产品处于试制阶段。在试制过程中,该规格机型底座在大隈龙门加工中心被精加工后,转运至装配车间装配时,整体式底座调整导轨水平,通过调整地脚支撑螺钉,底座导轨安装面直线度及平行度无法达到设计与工艺要求,且与设计要求存在较大差距,需要重新精加工返修才能继续装配。因笔者公司内部其他卧式加工中心产品未出现类似问题,加之该产品内部支撑筋板结构与其它产品不同,经与车间现场多位加工、装配方面技师讨论,认为应该属于设计结构刚性不足问题。使用有限元分析技术对底座进行研究分析,找到设计或加工工艺系统的问题所在并加以改进,是提高该卧式加工中心产品制造质量和效率的必然选择。本文使用SolidWorks 的Simulation 有限元分析软件,采用刚度对比、单独装夹自重变形影响分析,找到了问题所在,为后续同类产品的结构设计与加工工艺提供了参考。

2 分析

SolidWorks 三维CAD 软件内置的Simulation 有限元分析软件,可利用现有的三维模型,操作简单,经生产实践分析精度较好,能满足单个零件静态应力、应变和位移等方面的有限元分析。

本文分析的基本思路是:(1)因卧式加工中心底座结构类型较多,且底座刚性没有定量数据报道,而本公司卧式加工中心为系列产品且产品整体结构相同,除本机型外其他机型尚未发现类似问题,所以首先采用对比分析法,将该底座和未出问题的其他规格底座进行各种刚度分析,确定该底座是否存在明显的结构设计问题。(2)通过模拟加工环节的支撑状态,分析支撑对加工精度的影响,判断底座在加工制造环节是否存在不足之处。

3 设计对比分析

因涉及静态变形问题,根据上述思路,将本问题底座各种刚性与其他机型进行对比分析。实际装配中,出现的问题是底座沿Z轴发生较大扭转变形,故结合底座的正T 形结构,制定以下刚度对比分析项次:(1)底座沿Z轴方向的抗扭刚度对比。(2)底座X、Z导轨方向的抗弯刚度对比。(3)底座地脚支撑点处的静刚度对比。

3.1 抗扭刚度分析

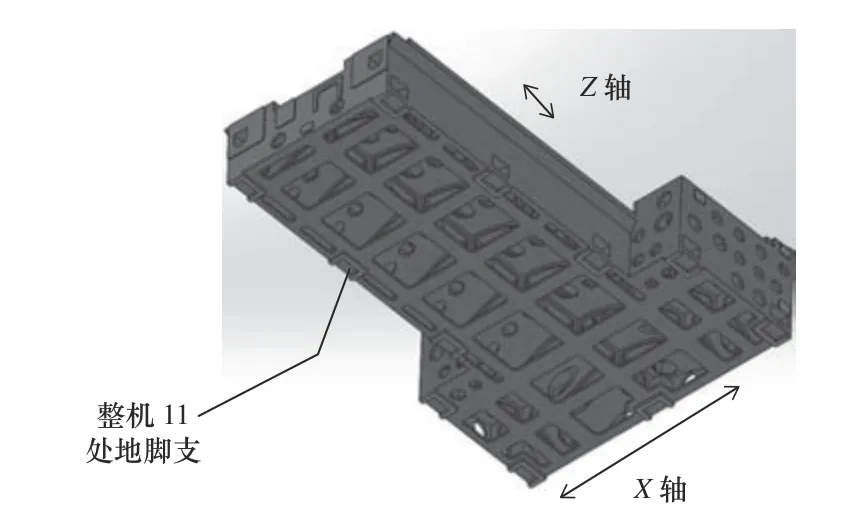

本文的扭转刚度是指在底座相应方向施加2 个方向相反,大小相等的力,形成扭矩载荷,通过有限元分析获得扭转变形量,从而得到扭转刚度。从底座装配中出现的变形部位和其自身几何结构,容易知道底座绕图1 所示的Z轴扭转刚度最弱,所以只对绕Z轴轴线的扭转刚度进行对比分析。按以下简化力学模型,按实际加工中的三点支撑方式固定底座,以Z轴对称中线为对称轴,在X导轨安装面两侧对称各加载1 个方向相反的力,形成加载扭矩,使用软件分析计算底座沿Z 轴方向的扭转变形。支撑及加载模型如图2 底座支撑及加载模型所示。

图1 底座及其地脚支撑点

图2 底座支撑及加载力学模型

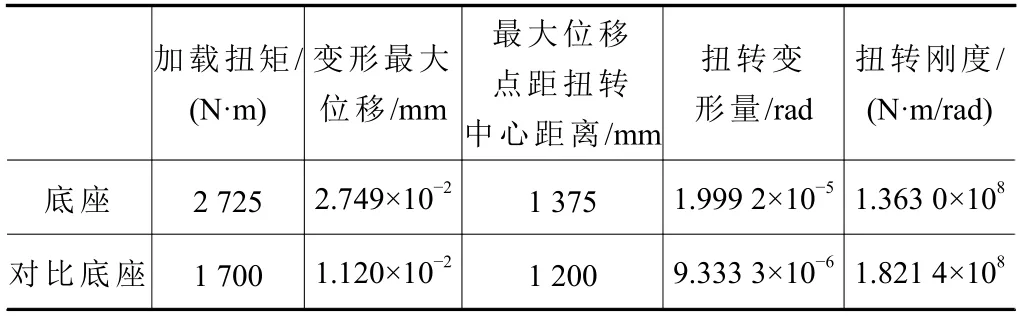

将两种底座分别进行模型简化、网格划分、三点支撑点及力偶加载并分析,结果见图3 所示。根据力臂及力的大小值、软件分析得到的位移值,分别计算出加载扭矩值和扭转变形量,再依据加载扭矩和扭转变形量计算得到扭转刚度,最终结果见表1。

图3 底座扭转结果及对比底座座扭矩变形结果

根据表1 计算分析结果,对比底座扭转刚性比本问题底座扭转刚性稍大,两种底座扭转刚度基本相当,但本问题底座尺寸较大,所承受的负载也大,所以在相同扭转刚度情况下,离扭转中心远端的实际变形位移量与对比底座比较会呈线性增加。

表1 两种底座扭转刚度分析结果

3.2 抗弯刚度分析

因装配时底座水平调整检测点在X、Z导轨安装面上,同时导轨长度贯穿整个底座,因此分别沿X、Z导轨长度方向对比两种底座的抗弯刚度,是对比分析两种底座性能差距的方向之一。本文的抗弯刚度采用在两种底座相同部位,分别施加2 个方向与大小相同且具有相同距离的力载荷,用相同位置的变形量来衡量某个方向的抗弯刚度。在1 个方向上,选择1 地脚支撑点固定,以该支撑点为对称,在一定距离上,两侧各施加相同方向的力载荷,采用软件分析获得导轨面的最大变形量位移量作为抗弯刚度对比参数。

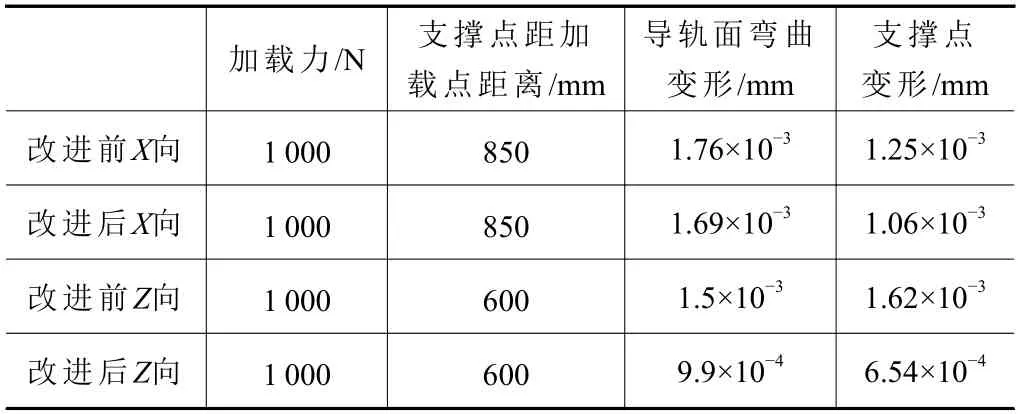

在两底座X导轨方向上,距地脚支撑对称中心850 mm 处,加载同向各1 000 N 载荷,在两底座Z导轨方向上,距选择的地脚支撑对称中心600 mm处,也加载同向各1 000 N 载荷,分析得到导轨安装面相对最大变形位移量,作为底座抗弯刚性对比参数。

在两底座X、Z导轨方向,在地脚支撑正上方,各加载1 000 N 载荷,分析得到加载点的最大变形位移量,作为底座地脚支撑点位置的刚性对比参数。

以上两种分析结果列于表2 中。

表2 两种底座抗弯刚度分析结果

根据图4、图5 及表2 计算分析结果,问题底座Z向的弯曲变形1.5×10-3mm 明显高于对比底座4.2×10-4mm。本问题底座Z向采用的图6a 所示布筋形式,对比底座采用图6b 布筋结构,图6a 结构抗弯能力弱于图6b 结构,分析原因,图6a 所示布筋形式筋板上下联通性弱,同时因设计时Z方向筋板间距较大,底面挖空面积大,进一步降低了矩形截面的抗弯能力。

图4 底座X 向抗弯变形及对比底座X 向抗弯变形

图5 底座Z 向抗弯变形及对比底座Z 向抗弯变形

图6a 所示布筋形式一定程度上减轻了底座的整体重量,降低了铸造难度,降低了零件的材料成本,但因加工时采用的是Z导轨中间两点支撑+后端一点的三点支撑方式,Z向抗弯能力的不足,将会直接影响装配状态下的导轨对加工状态的重现,导致装配精度无法达到。机床关键支承件合理的结构与加工工艺设计是设计优化重要内容。

图6 底座Z 向布筋结构及其对比底座Z 向布筋结构

4 加工工艺支撑分析

根据以上对比分析,问题底座与对比底座Z导轨抗弯刚性在设计上有一定差距,但该刚性差距不能解释由加工到装配出现的底座扭曲变形问题,问题的关键点并没有找到。上述对比分析只是定性对比分析[3],因无定量刚性可参考数据,且加载负载较小,虽找到了问题底座在设计上存在相对薄弱点,但该薄弱点不是引起本底座扭曲问题的关键,还需要继续分析。问题底座在加工环节采用三点主支撑和其他支撑点辅助支撑方式,上述分析是按结构对称中心轴线对称加载,未反应出加工支撑时实际操作误差产生的问题[4]。因三点支撑的两点位于Z轴下方,操作工为了使X导轨的精加工余量均匀,必须通过X下方的第三点以外的辅助支撑调节,同时X向导轨通长上只有中间位置的第三点支撑,考虑加工切削力的影响,X向也需要第三点以外的辅助支撑。辅助支撑力量大小完全依靠操作者经验进行,分析这种状态下可能出现的不稳定因素是必须的[5]。因此利用偏支撑方式和自身重量载荷分析计算模拟制造环节可能出现的状态,分析生产加工工艺系统可能存在的影响。

根据上述思路,采用三点支撑,将问题底座Z导轨下方两支撑对称布置,X导轨下方支撑偏对称中心布置,见图7a,加载底座自重载荷进行静力分析。结果见图7b。

图7 底座三点偏支撑及自重载荷下的变形

根据图7b 分析结果,底座在这种支撑方式下,因自重产生了0.814 5 mm 的扭曲变形,该变形量与实际装配环节产生的变形比较接近。因加工环节还有切削力叠加,扭转变形还有加大趋势[6],故在这种情况下,底座在装配环节,即使采用悬空支撑状态,依然无法原复原加工姿态,导致导轨水平调整失败,产生加工返修[7]。通过再次询问加工操作者,因要保证导轨等部位精加工余量均匀,同时保证底座装夹稳定性,底座精加工时在三点支撑后,需要通过辅助支撑找正半精加工面,这时主支撑会出现隐性转移移位,在半精加工精度不良和操作工经验不足时,会出现图7b 的大扭转变形问题。

三点支撑要求底座结构合理,自身刚性高,支撑点布局合理,才能尽量减小底座及整机在各种状态下的变形与振动。三点支撑不仅要整体布局合理,而且需要在整体布局下做细节优化[8]。三点支撑整体布局设计时需要保证各部件各工况下的重心必须位于三角形支撑范围内,更进一步,为得到底座变形、导轨安装面精度和低阶频率的最优化设计,还可以对底座三点支撑点的位置进行优化设计。如图8 所示,本底座加工工艺采用的这种三点支撑方式采用了与底座结构相反的倒三角整体布局,明显不符合重心在三角支撑范围内的原理,该支撑方式整个底座绕Z轴支撑刚性较弱,因此容易受到操作工经验及加工时切削力的影响,导致底座扭曲从而产生过大的制造精度偏差,最终导致装配时底座精度超差返修。

图8 不合理的底座三点支撑方式

5 结论与改进

综上所述,问题底座装配环节出现的扭曲过大不能调平问题,其产生的主要原因是制造过程精加工导轨面工序,工艺支撑设置的不合理,三点支撑不合理使底座悬伸过大,加工需要多处增加辅助支撑,在不合理的辅助支撑下产生三点主支撑偏移,导致底座在自重作用下产生扭转变形,产生本问题。

根据以上结论,改进从结构设计和工艺两方面进行。对于精加工工序的三点支撑问题,进行三点支撑位置改进,改进为三点布置与底座T 形结构方向一致,扩大三点对导轨的支撑范围。在设计上现行不合理三点支撑产生的1 个原因是底座Z导轨端头下方设计缺少工艺支撑面,故在该处设计增加一处工艺支撑面,改进为图9 所示加工支撑方式。该方式因支撑刚性足够,可不用辅助支撑,或仅在Z端头a、b两处辅助支撑,这样的少支撑结构和支撑位置的明确,可基本杜绝操作人员失误及操作经验不足导致的制造问题。

图9 改进底座三点支撑方式

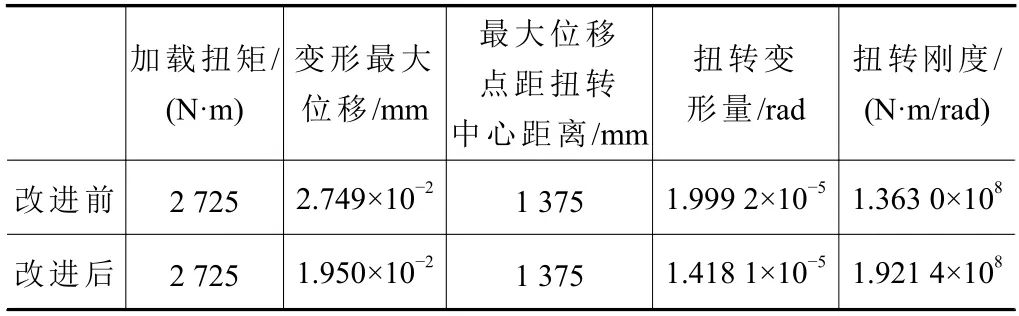

改进后的三点支撑点之间距离加长,需要底座自身要有足够的刚性。对于问题底座Z导轨抗弯刚度相对较弱问题,对比对标机型底座布筋结构,不难发现问题所在:本问题底座Z向截面筋板布置不合理,截面上下之间筋板贯通性不足以及底面挖空太大影响了截面的抗弯模量。所以在设计改进中采用和对比底座同样的M 型布筋结构,底面筋板间距缩短,如图10 所示。改进后的底座Z向导轨面弯曲变形见图11 所示,底座改进前后抗弯刚性对比见表3 所示,由原设计的1.5×10-3mm 减小到9.9×10-4mm,底座Z方向的抗弯刚性比原设计提高30%,刚性提升明显。抗扭刚度的提升见表4 所示,抗扭刚度由1.363×108Nm/rad 提升到1.921 4×108Nm/rad,比原设计提高40.9%。

表3 底座改进前、后抗弯刚性对比

表4 底座改进前、后抗扭刚度对比

图10 改进Z 向内部筋板结构

图11 改进后的抗弯刚性

以上三点支撑方式的改进效果已通过在底座底面补充加工支撑位置而得到验证,底座的精度在装配和整机检验环节都达到技术指标要求,见图12所示。本文方法使本型号卧式加工中心底座在设计结构和工艺上得到改进提升,达到了提高产品精度和加工效率的双重目标。

图12 改进工艺支撑后成功应用