气动恒力控制系统的自抗扰控制

张树忠,吴安根,戴福全,刘路杰,陈添益

(1.福建工程学院 机械与汽车工程学院,福建 福州 350108;2.先进驱动节能技术教育部工程研究中心,四川 成都 610031;3.闽江学院 工业机器人应用福建省高校工程研究中心,福建 福州 350108)

引言

随着工件加工精度要求的提高,工业机器人越来越广泛地应用于各领域[1],如在磨削和抛光等操作过程力的大小决定工件质量[2]。因此,保持恒定的接触力对实际应用有着重要意义。由于气动系统具有结构简单、柔顺性好、维护方便、低成本等优点,成为了机器人末端主动柔顺控制的研究热点之一[3]。但是气动系统存在比例流量阀死区、气缸摩擦力以及气体可压缩等非线性问题,导致数学模型建立受限,难以实现高精度力控制。

针对上述问题,许多学者采用了不同控制策略进行研究,并取得了显著成果。文献[4]提出一种气动加载系统的模糊自适应逆控制方法,提高了系统的响应与控制精度。文献[5]提出了一种基于力控法兰的末端恒力控制方法,设计了一种模糊PID控制器,其具有较好的动态性能和跟随鲁棒性。文献[6]提出由位置控制器、死区补偿器、同步控制器组成的复合控制方案,改善了系统动态响应性能,降低了稳态位置同步误差。文献[7]针对液压系统中存在的输入饱和、控制阀死区等问题,设计了一种自适应控制器与非线性死区补偿器相结合的控制方法,并进行了稳定性证明与实验验证。文献[8]提出了一种基于双线性插值的死区补偿方法,有效地减小无位移传感器比例方向阀的死区和滞环。上述控制策略均有效的满足控制需求,但大多数方法依赖于被控对象的数学模型。因此,设计一种不依赖于精确的数学模型、抗干扰性强、具有快速响应性以及易于实现的控制器具有重要的实际意义。

自抗扰控制[9-11](ADRC)是由韩京清教授提出的,其核心思想是利用扩张状态观测器对系统“内外”扰动进行估计并通过控制率补偿,是一种不依赖于精确的数学模型控制技术,因此受到了广泛的关注与研究。文献[12]在电液舵机系统采用自抗扰控制策略对舵机进行控制,提高了系统稳定性以及抗干扰能力。文献[13]提出了一种基于自抗扰算法的泵阀解耦控制方法,在动态性能和效率上都得到有效提升。虽然上述自抗扰控制器都取得了较好的效果,但是仍存在参数整定复杂,在实际工程应用较为困难等问题。然而,高志强博士提出频率尺度的概念,将ADRC线性化,并将参数与带宽相联系[14],使ADRC参数更直观,整定更简单,从而得到了广泛应用。文献[15]提出一种由死区逆补偿与线性自抗扰器构成的串联控制器,提高了系统力控制精度,且具有较强的鲁棒性和抗干扰性。文献[16]设计了一种积分型线性自抗扰控制(I-LADRC),解决了静态误差难以消除问题。

针对机器人末端装置气动恒力控制系统存在比例流量阀死区、气缸摩擦力以及气体可压缩等非线性问题,本研究设计了一种二阶线性PID自抗扰控制器,并加入了死区补偿器。

1 系统工作原理与建模

1.1 气动恒力控制系统工作原理

气动恒力控制试验平台如图1所示,主要由工控机、数据采集卡、数模转换器、功率放大器、空气压缩机、力传感器、比例流量阀、单杆双作用气缸、气动三联件、二位五通换向阀等组成。

图1 恒力控制试验平台Fig.1 Constant force control test bench

气动恒力控制系统结构如图2所示,工控机通过Qt软件设计交互界面来实时显示力传感器数据,并将采集的数据反馈给所设计的控制器,控制器输出控制量经过数模转换器转换和功率放大器放大后对比例流量阀进行控制,最终控制气缸输出所需目标力。

图2 控制系统结构图Fig.2 Control system structure diagram

1.2 气动恒力控制系统数学模型

1) 比例流量阀模型

理想气体流经收缩喷管的等熵流动,采用Sanville流量公式可得比例流量阀的流量q为:

(1)

式中,Av——阀口有效面积

pd,pu——阀进口、出口压力

Cf——阀节流口流量系数

T——绝对温度

R——理想气体常数

k——绝热系数

在阀内温度不变时,流量与阀口面积有关,而电压u大小决定阀口面积,进而影响出口压力pd,因此,将其等效看作为:

q=K1uf+K2pd

(2)

式中,K1,K2——待定系数

uf——实际输出电压,由比例阀死区电压与控制器输出电压组成

2) 气缸压力

由质量守恒定律和理想气体状态方程有:

(3)

式中,qA,qB——A腔和B腔气体质量流量

VA,VB——A腔和B腔的体积

V10,V20——A腔和B腔死区容积

AA,AB——A腔和B腔有效截面积

pA,pB——A腔和B腔压力

l——活塞行程

x——活塞位移

3) 气缸力平衡方程

根据牛顿第二定理,气缸活塞力平衡方程为:

(4)

式中,m——与气缸连接的工件总质量

B——黏性阻尼系数

Ff——摩擦力

F——总输出力

由于力传感器测量的是实际输出力F,其包括工具的重力与装置输出力Fn,因此实际输出力F表示为:

F=Fn+mgcosθ

(5)

式中,θ——装置轴向与垂直方向的夹角

装置工具与工件接触时,实际输出力F与工件作用会被动使活塞产生位移x,则可以表示为:

F=Kex

(6)

式中,Ke——等效刚度系数

4) 控制系统状态空间方程

(7)

2 控制器设计

I-LADRC能有效的解决传统ADRC难以消除静态误差的问题,但在期望信号突变时,仍存在一定的超调和抖振问题,因此设计了一种二阶线性PID自抗扰控制器。该控制器加入了跟踪微分器对输入信号进行过渡,并保留了积分项对稳态误差消除,以及加入死区补偿器快速跳过死区。I-LADRC控制器和线性PID自抗扰控制器分别为图3和图4所示。

图3 I-LADRC控制器结构图Fig.3 I-LADRC controller

图4 线性PID自抗扰控制器结构图Fig.4 Linear PID active disturbance rejection controller

2.1 线性PID自抗扰控制器设计

式(7)中,将系统中气缸摩擦力、气体可压缩等非线性影响视为总扰动,则等效为式(8):

(8)

式中,ω——外部扰动

b——系统控制量矩阵

根据式(8)二阶线性PID自抗扰控制器,其主要由跟踪微分器、扩张状态观测器、线性PID反馈控制率组成。

1)跟踪微分器

跟踪微分器是一个为输入信号安排过渡的过程,将输入信号v经过跟踪微分器,得到一个输入的跟踪信号v1和一个差分信号v2。

跟踪微分器的算法如下:

(9)

式中,r——速度因子

h——采样周期

h0——输入信号的滤波因子

fhan——最速控制函数

2) 扩张状态观测器

扩张状态观测器算法如下:

(10)

式中,e——输出力与力观测值的误差

β01,β02,β03——扩张状态观测器的增益系数

3) 线性PID反馈控制律

构建线性PID反馈控制律,对扩张状态观测器估计的“总扰动”进行补偿,逐步减小稳态误差、提高系统响应以及补偿扰动,则线性PID反馈控制律u为:

(11)

(12)

式中,u0——状态误差反馈控制律

β1,β2,β3——控制率系数

b0——补偿因子

控制器参数根据参考文献[14]提出的带宽简化概念,只需要对控制器带宽ωc、观测器带宽ω0以及补偿因子b0进行调节,配置如下:

(14)

2.2 死区补偿器设计

为更快的使比例阀跳出死区范围,提高系统响应性,设计了死区补偿器:

(15)

式中,uf——被控对象实际输入电压

ub——正向死区补偿电压

3 试验结果

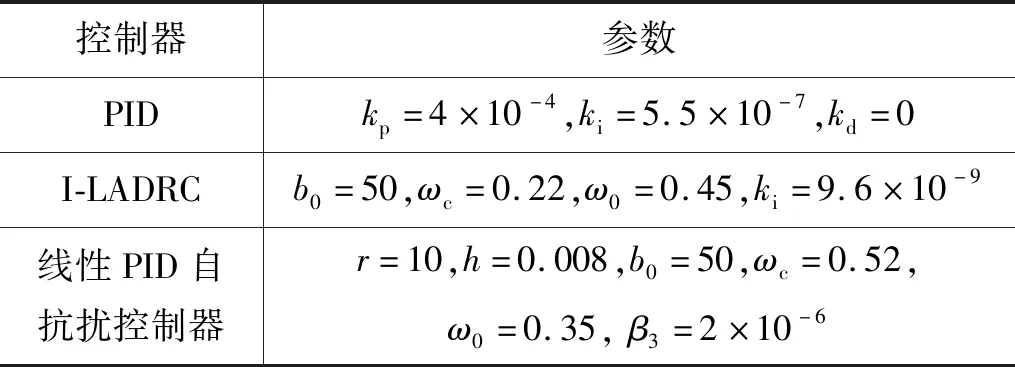

为对比三种控制策略,根据实际打磨所需目标力在80 N左右,并且时常伴随目标力切换和外扰力影响。首先对扩张状态观测器进行测试,然后对80 N恒力加载、50 N突变至80 N加载、外扰力加载三种工况下进行试验。控制系统控制器参数如表1所示,其中kp,ki,kd分别表示控制器的比例、积分、微分项系数。控制系统关键参数如表2所示。

表1 三种控制器参数Tab.1 Parameters of three controllers

表2 气动系统关键参数Tab.2 Key parameters of pneumatic system

1) 扩张状态观测器测试

由图5可知,z1与输出力几乎重合,且z2随着系统逐渐稳定而趋于0 N/s,说明所设计扩张状态观测器具有很好的观测效果。

图5 扩张状态观测器的观测结果Fig.5 Observation results of extended state observer

2) 三种工况试验

(1) 80 N恒力加载:由图6中恒力加载的跟踪曲线可看出,线性PID自抗扰控制器具有较快的响应、无波动现象,且系统稳态误差较小。

图6 80 N恒力加载试验结果Fig.6 Test results of 80 N

(2) 50 N突变至80 N加载:由图7可知,在突变负载下,线性PID自抗扰控制器具有更快的响应、稳态误差更小,且稳定后无振荡现象。

图7 50 N突变至80 N加载试验结果Fig.7 Test results of 50 N jumping to 80 N

(3) 外扰力加载:当系统稳定后,在5 s时突然从图1中的曲面滑块最底部变化至最顶部。由图8可知,线性PID自抗扰控制器在干扰下收敛至目标值更快,且稳定后无振荡现象,具有更强的鲁棒性。

图8 外扰力加载试验结果Fig.8 Test results of external disturbances

对三种工况下的误差进行对比(见表3),在80 N恒力加载下虽I-LADRC比线性PID自抗扰控制器均方根值更小,但从三种工况下的误差最大值和均方根值综合看出,相比传统PID和I-LADRC,线性PID自抗扰控制器稳态误差均小于2 N,且在不同工况下都具有很好的控制效果。

表3 三种工况下的误差对比Tab.3 Comparison of force errors under three working conditions

4 结论

针对气动恒力控制系统存在比例阀死区、气缸摩擦力以及气体可压缩等非线性问题,设计了一种二阶线性PID自抗扰控制器,并加入了死区补偿器,开展了80 N恒力加载、50 N突变至80 N力加载、外扰力加载三种工况的试验研究,结果表明:

(1) 线性PID自抗扰控制器使稳态误差控制在2 N 以内,并且在外扰下能快速收敛至目标值;

(2) 与PID,I-LADRC控制相比,线性PID自抗扰控制器具有更优的动态响应以及更强鲁棒性,显著提高了气动恒力控制系统的恒力控制性能。