随车起重机变幅液压系统故障诊断仿真

王 欣,魏苏杰,王盼盼,宋晓光,李万里

(1.大连理工大学 机械工程学院,辽宁 大连 116024;2.大连益网科技有限公司,辽宁 大连 116024)

引言

科学技术不断发展促进了包括工程机械在内的重大装备趋于智能化,为保证设备运行的可靠性,故障诊断智能化早已成为研究热点。液压系统作为工程机械的重要组成部分,若其元件故障未被及时发现并处理,可能发展成重大事故,甚至造成人员伤亡。因此,为保证整机运行可靠性,对液压系统进行早期故障诊断尤为关键[1]。鉴于液压系统元件多、故障隐蔽性强等特点,使得人工故障排查难度进一步加大,对智能故障诊断方法的研究及应用显得尤为迫切。目前,液压故障诊断大致分为3种:基于知识、数据驱动和模型的故障诊断方法。基于知识的故障诊断方法适合定性推理,要求技术人员有较高的经验及知识储备,基于数据驱动的故障诊断方法要求有大量的故障或全寿命周期数据。鉴于这两种方法的局限性,基于模型的液压系统的故障诊断方法有明显优势,利用获得系统精确的数学模型,对复杂液压系统进行故障诊断,为进一步完成系统剩余寿命预测(Remaining Useful Life,RUL)奠定基础。

近年来,国内外诸多学者针对智能装备故障诊断智能化程度低的现状展开了大量研究。在基于数据驱动的故障诊断方面,针对液压换向阀的典型故障,提出了一种基于机器学习的故障诊断方法,通过与其他模型对比,验证了此方法有较高的故障诊断精度;都提出了一种基于 BP 神经网络算法的液压系统故障诊断方法,实验数据分别来源于实验和故障模拟仿真;针对液压缸内泄漏检测问题,提出了一种基于小波分析提取液压缸内泄漏故障特征值来判断液压缸是否存在内泄漏故障的实时检测方法。这些方法的应用都是以大量数据为基础,而液压系统故障试验周期长、成本高,大部分无法通过搭建试验台来收集故障数据集,而故障模拟仿真得到的数据本身就存在一定误差,以此为依据利用算法进行故障诊断的结果准确性不高。因此,一些研究学者也提出了基于模型的故障诊断方法。德国的BORUTZKY W等[6]为实现无故障过程工程系统模型与故障系统的键合图模型的耦合,提出将残差分析应用于基于键合图模型的定量故障检测系统中,并建立双缸液压系统模型,验证了方法的有效性;KUMAR S等[7]以液压系统为例,开发了一个详细的基于物理的模型,并通过仿真验证方法,评估其有效性和强度;ABDALLAH I等[8]提出一种基于键合图模型的纯图形鲁棒诊断方法,并在双缸液压系统模型中得到验证;基于模型的故障诊断方法已成功应用于航天液压系统[9]及液压元件[10-11]。这些研究都证明了基于键合图模型的故障诊断方法可以在液压系统的故障诊断中得到很好地实际应用。

本研究以3.2 t随车起重机变幅液压系统为例,基于功率键合图,建立故障诊断仿真模型,分析故障特征,引入故障信息,对模型的残差进行分析判别,对比故障特征矩阵,确定故障位置并隔离,验证基于残差的故障诊断仿真方法的有效性,这为液压系统的剩余寿命计算奠定基础。

1 变幅液压系统工作原理及常见故障

液压系统是工程机械的重要组成部分,其工作时的稳定性与安全性将直接影响到生产效率与工作人员安全[12]。随车起重机起重性能优越,能够适用不同工作的要求,在实际工程中得到广泛应用。现以随车起重机变幅液压系统工作原理为基础,对常见典型故障及注入方法进行论述。

随车起重机主要由回转机构、变幅机构、起升机构及臂架伸缩机构组成。其中,变幅机构液压系统因其液压缸长期往复运动,加速液压回路中元件的磨损,使得变幅液压系统故障频发。变幅机构液压系统的液压原理如图1所示,由电机1带动液压泵2向变幅液压油缸6供油,通过换向阀4实现液压油流动方向和流量的控制,从而驱动变幅液压油缸6伸出或缩回,完成起重臂变幅;平衡阀5作用是保持起重臂在未进行变幅动作时静止,在进行变幅时平衡起重臂的自重及外载荷,保证其回落速度平稳;溢流阀7起到溢流和安全保护作用。

1.电机 2.液压泵 3.过滤器 4.换向阀 5.平衡阀 6.液压油缸 7.溢流阀 8.油箱图1 变幅机构液压系统工作原理图

基于变幅液压系统的往复运动特点,结合液压系统原理图,所发生的故障可具体表现为液压泵内泄漏、过滤器堵塞、溢流阀卡死、换向阀卡死及泄漏、平衡阀卡死、油缸内泄漏与外泄漏。

2 故障注入与故障建模

为实现故障诊断仿真,需首先分析故障特征,然后模拟故障[13],并将故障信息注入仿真模型。对于经常发生的泄漏故障,其特征主要表现为流量的损失,则可在模拟的故障元件旁并联节流阀,通过节流阀的流量变化来模拟泄漏量,那么注入的故障信息即可通过节流阀的流量变化来实现。如图2所示,在液压泵1出入口并联了可调节的节流阀4.1,用来模拟其内泄漏量;在换向阀2出入口并联了可调节节流阀4.2,用来模拟其内泄漏量;液压油缸3有杆腔口和无杆腔口并联了节流阀4.3,用来模拟油缸的内泄漏量,有杆腔油口连接了节流阀4.4,用来模拟油缸的外泄漏量。

图2 泄漏故障注入原理图

对于阀芯卡死故障,如图3所示的换向阀结构,一般是由弹簧卡住、油污或杂质卡住阀芯造成的。其特征表现为通过的流量明显减小,或没有流量通过,可通过调节阀口开度控制液阻R的大小来模拟故障,故障信息则可由R的变化来表示。

1.阀体 2.阀芯 3.单向阀 4.操作元件 5.二次阀 6.螺塞图3 换向阀结构图

由此可以建立带有故障的液压系统数学模型,并通过故障信息的模拟来向模型中注入故障。液压系统中常用的建模方法有传递函数分析法、数字仿真法和试验研究法。其中,数字仿真方法中的功率键合图法[14]可以根据相应规则以图示方式清晰表达系统在动态过程中各组成部分的关系,并广泛应用于机械、电气、液压等[15-18]各个领域中。故本研究采用功率键合图法建立相应的故障仿真模型。

根据变幅液压原理,建立油缸伸出工况时的系统数学模型。根据液压系统在此工况的运行情况,对模型进行如下简化:将定量泵与溢流阀简化为恒压源,忽略溢流阀对系统动态特性的影响;此工况下仅平衡阀中的单向阀工作,顺序阀不工作,故忽略键合图模型中平衡阀元件。

简化后的功率键合图模型如图4所示,如果引入阀芯卡死的故障信息,则可将阀芯液阻控制模块引入模型中,如图4左侧的框图,通过调节阀芯液阻来模拟图1中换向阀4阀芯由中位向右位移动至阀芯卡在任意位置的情况,则该模型所包括的主要元件如下:2个容性元件,即液压缸的有杆腔液容C1和无杆腔液容C2,其功率键合图上的自变量为流量f14和f26;1个惯性元件,即液压缸活塞与活塞杆的等效质量Im,其功率键合图上的自变量为力e9和速度f9;4个液阻元件,即换向阀右位接通R3、R1和左位接通R4、R2,其功率键合图上的自变量为流量f3、f14和f24、f23;已知的参量及物理量:恒压源Se,即液压泵出口压力;恒压源Se1,即换向阀回油管道中需要克服的排油液阻;恒压源MSe,即液压缸活塞杆外需要克服的负载力;面积A1和A2,即液压缸无杆腔和有杆腔面积,由此推导出的数学模型如下。

图4 阀芯卡死故障功率键合图

(1) 换向阀节流损失:

(1)

式中,f4,f17由传感器测得,用Df1和Df3表示。

(2) 油缸容积损失:

(2)

(3) 油缸移动惯量损失:

e9=A1De1-MSe-A2De2

(3)

3 故障诊断方法

通过故障模型的建立,并引入故障信息,即可对故障诊断进行仿真。这种基于模型的故障诊断方法是通过残差来判断系统运行状态的变化,从而进行故障诊断,因此这种故障诊断仿真方法首先要通过上述基于功率键合图方法建立的模型来计算残差,然后再对残差进行评估,判别是否有故障,同时对照故障特征矩阵(Fault Signature Matrix,FSM),判别故障的位置,并进行故障隔离。

3.1 残差计算模型

残差是指从注入故障的液压系统获取的信息与无故障液压系统模型生成的信息之间的偏差数值。在注入故障的模型中设置测点,检测到测点的数值,与无故障系统模型的数值进行比较或求差值,通过扩展遍历路径法[19],根据任一个传感器结点的因果关系直接从键合图中寻找一组候选解析冗余关系[20](Analytical Redundancy Relations,ARRs)的公式来获取,即意味着要设置很多测点,在每个测点位置进行比较,一般形式见式(4)和式(5):

rdi=Eval[ARRi]

(4)

ARRs=fl(β,u,De,Df)=0l=1,2,…,m

(5)

式中,m为ARR的数量;β=[β1,β2,…,βk]T为元件的参数;u为系统输入u=[MSf,MSe]T;Dei和Dfi分别表示元件出入口测点的数值;ri为系统的第i个残差。

由此,推导式(1)~式(3)对应的残差及自适应阀值表达式如下。

(1) 换向阀P-A节流损失残差:

(6)

(7)

其中,δ为相关系数的不确定度,参数设定参考DUTTA S K[21],取0.1,残差rd1上下阀值取为:

(2) 液压油缸无杆腔容积损失残差:

(8)

(9)

其中,δ取为0.1,残差rd2上下阀值为:

(3) 油缸活塞移动惯量损失残差:

(10)

(11)

其中,δ取为0.1,残差rd3上下阀值为:

(4) 液压油缸无杆腔容积损失残差:

(12)

其中,δ取为0.1,残差rd4上下阀值为:

(5) 换向阀B-T流量损失残差:

(14)

(15)

3.2 故障诊断与隔离

获取的残差值通过与阀值范围对比,就可判别是否有故障,根据残差来确定系统运行状态的变化,并对比故障特征矩阵,来判别系统故障的位置,并对故障进行隔离。

系统的运行状态可由向量C来表示[20],C=[c1,c2,…,cm]T(m为系统中残差数量)。如果残差值rdi超出设定的阀值范围,即rdi≥Fdi,则表明系统有故障,对应的系统运行状态ci=1;否则表明系统无故障,对应的系统运行状态ci=0。由此根据残差值来得到系统实际运行的状态向量。

系统实际的运行状态与故障特征矩阵对比,即可判别故障位置,该故障特征矩阵由残差表达式(6)~式(15)建立,见表1。矩阵中的dij(第i行,第j列)表示残差与元件参数的关系,有关系设为1,没关系设为0,如残差rd1对应的列向各元件参数关系为[1 0 0 0 0],表明此残差一旦超出阀值范围,即存在故障,而对比故障特征矩阵,此故障只与R3有关,由此确定了故障位置。

故障特征矩阵中还列出了D列和I列向量,分别表示元件的故障可检测性(Fault Detection,D)和可隔离性(Fault Isolability,C)。若向量C可在故障特征矩阵表中找到对应的故障参数,则设可检测性D=1,若找到的故障参数唯一,则设可隔离性I=1。每个参数的故障可检测性和故障可隔离性均可通过FSM的{D,I}值得到。表1中,元件参数{R3,C2,Im,C1,R1}的D和I值都为1,表明这些参数均是可检测和可隔离的。

表1 变幅液压系统故障特征矩阵

通过上述方法即可建立故障模型,并进行故障信息注入,然后通过残差计算与判断,实现故障诊断仿真,由此来验证基于残差的故障诊断仿真方法的有效性,具体的技术路线见图5。

图5 基于模型的故障诊断仿真方法技术路线

4 算例分析

根据图5的技术路线,以3.2 t随车起重机实验台变幅液压系统为例,来分析这种基于残差的故障诊断仿真方法的有效性,该车的仿真参数见表2。

表2 功率键合图仿真参数设置

根据式(1)~式(3)搭建系统仿真子模型,根据式(6)~式(15)搭建系统残差、自适应阀值计算子模型,连接各子模型创建的变幅液压系统故障诊断仿真模型,如图6所示。系统仿真子模型包括实际模型和标称模型,实际模型是模拟液压系统注入故障的仿真模型。标称模型是模拟液压系统无故障的仿真模型。

图6 变幅液压系统故障诊断仿真模型

1) 故障仿真模型验证

现模拟换向阀卡死故障现象,由图4可知,换向阀右侧接通,如果阀芯没有卡死,功率键合图中液阻R1和R3会跟随阀芯位移增加而减小,但如果阀芯卡死在某一位置处,则液阻不变。因此通过不变的液阻来实现故障的模拟,此故障的注入可通过阀芯位移控制模块来实现如图7所示。式(16)是模拟换向阀卡死在80%开口度位置时的液阻函数:

图7 注入换向阀卡死故障的系统仿真子模型

(16)

其中,F(t)为液阻随时间变化函数,t为时间参数,Rx为最大液阻常数,1.7×1013N·s/m5。正常的液阻曲线和带有故障的液阻曲线如图8所示。

图8 换向阀正常与卡死时液阻对比曲线

为验证搭建的故障仿真模型的合理性,在随车起重机实验台(见图9a)上进行变幅液压回路有/无故障模拟,并测试回路中换向阀的通过流量与进出口压力,主要采用的测试仪器包括:手持测试仪(见图9b)用于接收和存储传感器数据;传感器(见图9c)用于测量各测点数值。由于实验条件受限,换向阀的通过流量无法直接测量,所以通过测试油缸伸出时间和行程来计算获取换向阀的通过流量。

通过调节换向阀开口度来模拟换向阀有无故障,开口度为100%模拟无故障,开口度为80%模拟卡死故障。图10为所选换向阀(40 L/min)的流量变化曲线控制电流I1(24V DC),控制电流I2(12V DC),液控压力py,看出换向阀操作手柄角度θ范围为5°~30°,换向阀完全打开时P-A口流量q约为40 L/min,换向阀打开80%时,P-A口流量约为32 L/min。

具体实验操作如下:首先,将换向阀操作手柄(见图9b)下压到最低位置(水平夹角为30°)时,利用测试仪记录换向阀进出口实时压力及液压缸运行时间;其次,将换向阀操作手柄下压至开口度80%(水平夹角25°左右)时,利用测试仪记录换向阀进出口实时压力及液压缸运行时间。

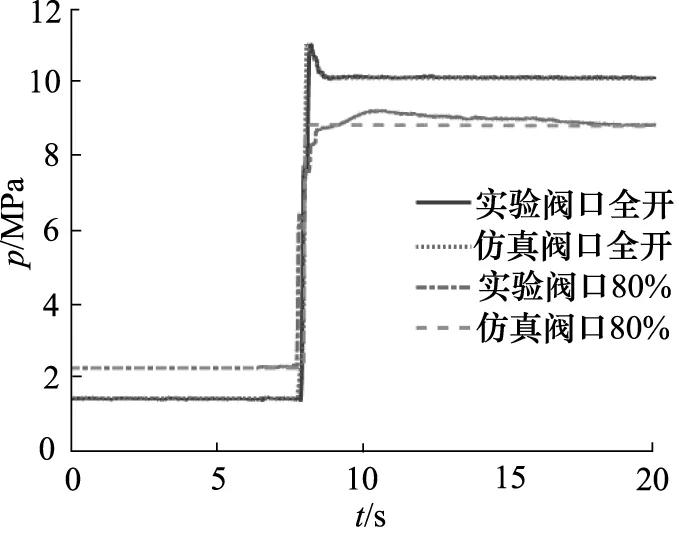

换向阀有无故障时,测量的进出口压力pA,pP与仿真压力进行对比(见图11和图12);根据液压缸的伸出时间及行程计算的通过流量q与仿真流量对比(见图13)。由对比曲线看出,仿真得到的压力和流量数据与实验数据基本吻合,且计算的通过流量与样本(见图10)吻合,验证了故障仿真模型的有效性和合理性。

图12 换向阀P口仿真与实验压力曲线

2) 故障诊断结果分析

将模拟故障的液阻曲线输入到实际模型中,在实验处残差曲线及正常阀值范围如图14所示,纵坐标为无量纲ARR,横坐标为仿真时间。不难看出,只有图14a换向阀P-A的残差曲线超出阀值的范围,表明其出现故障,进一步观察P-A的流量曲线对比,如图13所示,可以看到,在8 s后,阀芯卡死的流量曲线始终停留在32 L/min,因为此时的阀口液阻为6.8×1011N·s/m5(见图8),比正常液阻大,所以通过的流量很小,没有标称下的流量大。

图13 换向阀P-A口仿真与实验流量曲线

根据残差的计算,可得到换向阀处运行状态向量的瞬时值为C=[1,0,0,0,0,]。对照故障特征矩阵(表1),可以看到与其中液阻R3的故障特征向量一致,说明R3是一个故障参数,而R3正是本算例注入的故障信息,由此验证了基于残差的故障诊断仿真方法的有效性,且换向阀卡死故障可检测也可隔离。此外,对比图8与图14,可以看到,诊断出故障的时间与故障注入时间相差1 s左右,表明该诊断方法的时效性。

图14 换向阀故障时ARR1~ARR5残差与阀值

5 结论

本研究结合功率键合图建模技术与解析冗余关系方法,提出了一种基于模型的液压系统故障诊断方法,并在MATLAB Simulink中采用提出的故障诊断仿真方法的技术路线搭建仿真模型,验证提出的故障诊断方法的有效性。对注入换向阀卡死故障的变幅液压系统进行故障诊断分析,诊断结果与注入故障一致,验证了模型的合理性,并得出以下结论:

(1) 采用扩展遍历路径法由变幅液压系统功率键合图推导出ARR公式,生成残差计算模型,其故障特征矩阵中的每个元件有唯一对应的特征向量,则每个元件可检测可隔离。结果表明,扩展遍历路径法生成解析冗余方程的方法适用于液压系统故障诊断中ARR的生成;

(2) 利用Simulink搭建了变幅液压系统故障诊断仿真模型,根据计算出的残差成功诊断出换向阀卡死故障,并在随车起重机实验台上对所提出的故障仿真模型进行了验证。实验证明了故障仿真模型的有效性与合理性,以此表明故障诊断结果的可信性,其可以很好地适用于该液压系统的单故障诊断中,对于多故障发生情况的诊断适用性有待进一步验证研究。

本研究结果对液压系统的故障诊断和故障预测研究具有一定的参考价值。