双向切换电磁阀复位特性的优化设计

王营军,樊 蕾,文小平,刘照智,谢建明

(北京航天发射技术研究所,北京 100076)

引言

在地面供气系统中,双向切换电磁阀实现了供气切换工作,在低温加注阶段不仅控制地面低温加注阀的动作,还影响储箱活门的打开和关闭。其工作性能指标、快速响应特性和可靠性对所属系统的整体性能和任务可靠性有关键性的影响。

关于电磁阀的动态响应特性研究,可以通过软件实现动态特性的快速预测并分析电磁阀的设计因素对其动态响应的影响[1-3]。其中AMESim软件在电磁阀仿真中应用较多,可结合电磁阀的结构特点建立对应的仿真模型[4-5]。徐登伟等[6]使用AMESim软件发现先导式电磁阀上下游参数中入口压力在一定范围内变化对阀门响应时间影响较小,但节流孔的增大和弹簧力的增加会导致打开响应时间延长。阀件优化过程中使用试验方法不仅可以对仿真计算进行验证,还实现了理论样机快速迭代[7-8]。马建强等[9]通过仿真和试验方法验证了起落架收放电磁阀关键参数设计的合理性,认为摩擦力和测压管路的距离是导致实测协调动作时间稍大于仿真时间的主要原因。孙晓等[10]结合双线圈电磁阀的数学模型,通过试验证明了双线圈电磁阀的导通续流控制方法可以明显提高电磁阀动作频率。

电磁阀中阀芯运动规律确定了整阀切换的性能[11]。宗书宇等[12]分别研究了线圈匝数、驱动电压和初始气隙对电磁滞后特性的影响,并定量说明了阀芯无法关闭时的驱动电压。方洋等[13]通过高速开关阀的阀芯位移动态响应模型得到各参数与阀芯位移随时间变化曲线规律,分析了响应时间滞后的原因,从而提出参数优化调整建议。研究阀芯运动规律和影响因素可以对现有结构进行优化设计,大大节约研发成本,起到降本增效的作用。

本研究介绍了一种单点控制先导式结构的双向切换电磁阀,根据其结构特点,说明了电磁阀的切换过程;在复杂工况下该电磁阀存在窜气现象,通过试验和仿真阐明了窜气的原因,同时在结构上进行优化,证明了优化的效果,对双向切换电磁阀的设计具有指导意义。

1 双向切换电磁阀介绍

1.1 工作原理

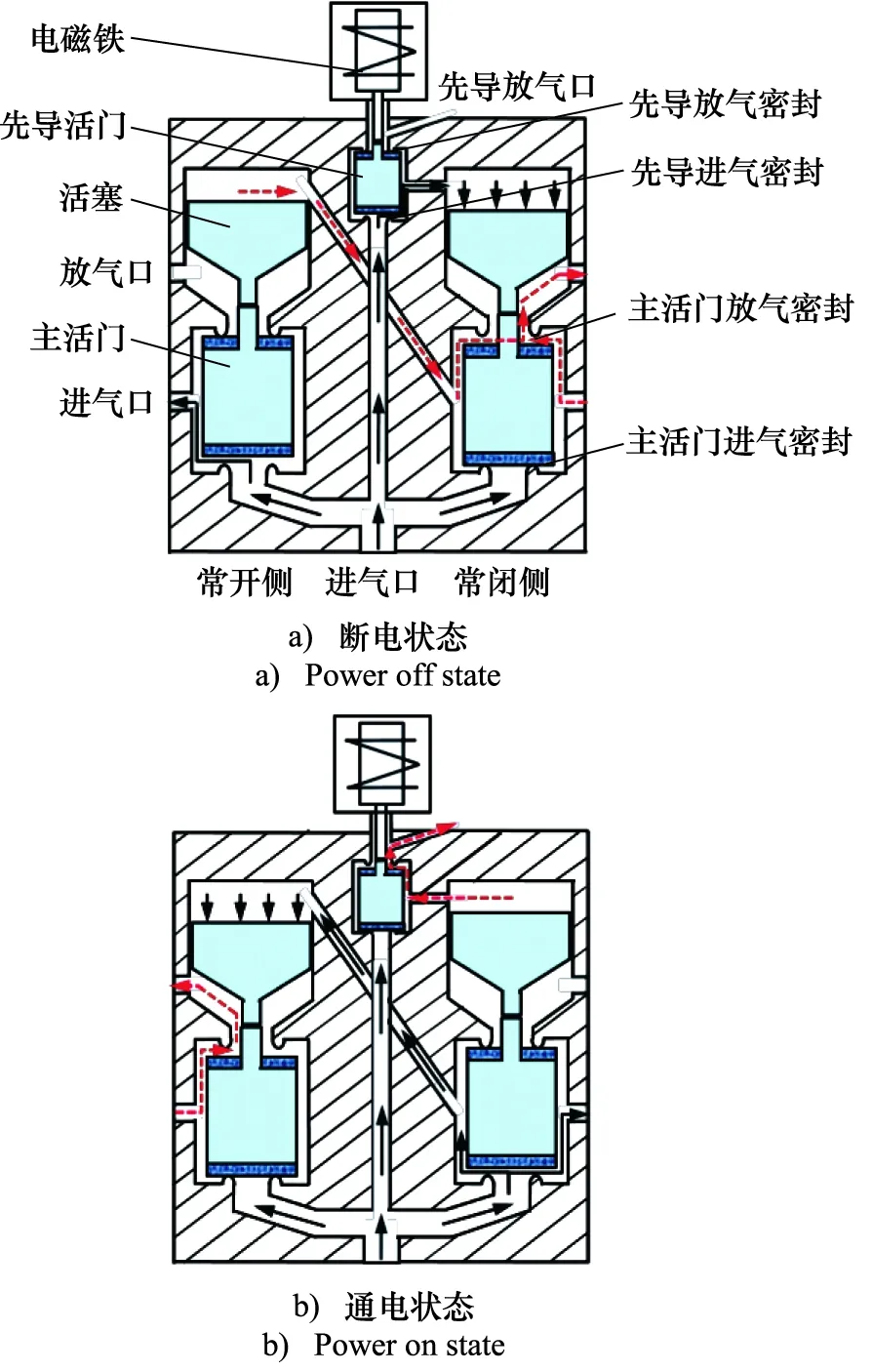

双向切换电磁阀主要由电磁铁、主活门、先导活门、活塞等组成,其结构见图1。该电磁阀采用先导式控制结构,通过电磁铁通断电驱动先导活门,实现先导部分的充放气过程,同时利用气体介质压力差的作用控制常开、常闭两侧气路切换供气。

图1a所示是双向切换电磁阀的断电状态。先导活门受气体压力作用在上部形成先导放气密封,先导活门进气密封打开形成通路,气体通过阀体内的气体通道给常闭侧活塞的背压腔充气。常闭侧活塞在气体压力作用下推动主活门,常闭侧主活门进气密封关闭,常闭侧主活门放气密封打开形成通路,常开侧背压腔的气体通过斜孔和常闭侧主活门放气密封通路从常闭侧放气口放气,常闭侧进气口也通过常闭侧放气口放气,如图1a中虚线所示。与此同时常开侧主活门受进气压力的作用,其进气密封打开开始供气,常开侧进气和常闭侧背压腔的供气气路见图1a中实线所示。此时常开侧进气口和常闭侧活塞背压腔与气源连通,常开侧活塞背压腔和常闭侧进气口与外部空间连通,压力保持一致。

当双向切换电磁阀通电时,电磁铁吸合推动顶杆,先导活门克服气动力将先导进气密封关闭,通往常闭侧活塞背压腔的气体通道被切断,常闭侧背压腔内的气体通过打开的先导放气密封进行放气。常闭侧主活门在进气口气体压力作用下进气密封打开、放气密封关闭,气体向常闭侧进气口供气的同时通过斜孔向常开侧活塞背压腔供气,如图1b实线所示;常开侧活塞在气体压力作用下推动主活门导致常开侧进气密封关闭,常开侧进气通过打开的常开侧主活门放气密封进行放气,如图1b虚线所示。此时常闭侧进气口和常开侧活塞背压腔与气源连通,常闭侧活塞背压腔和常开侧进气口与外部空间连通,压力保持一致。

图1 双向切换电磁阀结构示意图Fig.1 Structural diagram of two-way switching solenoid valve

1.2 试验说明

双向切换电磁阀的瞬态采集试验原理如图2所示,在气源下游连接过滤器,先关闭减压阀下游的手动截止阀,通过软管连接至二位三通电磁阀入口,在二位三通电磁阀与二位五通电磁阀之间连接手动截止阀。在电磁阀的常开侧和常闭侧供气口分别安装瞬态传感器P1和P2,通过记录仪采集传感器信号,电源分别给电磁阀和传感器供电。将减压阀调节到指定压力后打开手动截止阀对下游进行供气。为更好地反应电磁阀的动态响应特性,同时考虑数据采集时长,将记录仪的采样频率设置为2 kHz,试验过程中通过开关电磁阀供电电源来控制电磁阀的切换。根据双向切换电磁阀的瞬态采集试验原理搭建了相对应的试验系统,如图3所示。

图2 试验原理图Fig.2 Test schematic diagram

图3 瞬态试验采集系统Fig.3 Transient test acquisition system

双向切换电磁阀两侧供气口的压力变化曲线如图4所示,电磁铁通断电间隔为2 s,结合双向切换的结构示意图对试验过程进行说明。开始电磁阀处于断电状态,常开侧供气口压力和气源保持一致,图中黑色实所示,当电磁阀通电后,常开侧和常闭侧主活门位置切换,常开侧放气的同时常闭侧进行供气,在短时间内两侧供气口压力完成切换。当电磁阀再次断电时,两侧供气口的压力再次切换。通过电磁铁的通断电来单点控制先导活门的充放气,从而间接控制两侧供气的切换。

图4 双向切换电磁阀两侧压力变化曲线Fig.4 Pressure curves on both sides of solenoid valve

2 双向切换电磁阀复位特性优化设计

2.1 复杂工况过程分析

双向切换电磁阀在切换过程中,两侧主活门和活塞的运动主要是由气体压差驱动,在持续供气条件下先导活门通断电决定了两侧主活门和活塞的位置。一般工况下,电磁阀在持续供气情况下进行切换动作达到两侧交替供气,完成供配气后电磁阀要先断电使常开侧主活门位于打开状态,气源再放气,这是为了保证下次使用时电磁阀常开侧处于打开状态、常闭侧处于关闭状态。

在复杂工况下,即双向切换电磁阀在先放气后断电再供气时,两侧主活门和活塞的相对位置和一般工况时不同。电磁阀在切换过程中,两侧主活门的进口密封交替变化,当先导活门通电时,先对气源进行放气,如图5所示。此时常开侧的主活门进气处于关闭状态,常闭侧主活门处于打开状态,常闭侧进气口和常闭侧背压腔内的气体反向放气。当电磁阀内无气体时,再对控制先导活门的电磁铁断电,先导活门在弹簧力作用下在上部形成密封。

图5 复杂工况下先放气后阀位示意图Fig.5 Schematic diagram of valve position after deflation under complicated conditions

为了研究复杂工况下常闭侧主活门阀位对供气的影响,对该状态的双向切换电磁阀再次供气时,气体会按图5中放气指示的反方向进行电磁阀供气,压力变化如图6常闭侧窜气压力峰值所示。其中常开侧压力略滞后于气源压力,但开始时常闭侧主活门处于打开位置,在供气瞬间导致少量气体进入常闭侧进气口,压力峰值达到0.22 MPa,出现了复杂工况下双向切换电磁阀的窜气现象。

2.2 复位式双向切换电磁阀方案设计

以上分析了在复杂工况下双向切换电磁阀的窜气现象,结合双向切换电磁阀的工作原理,对其结构进行了优化设计,优化后的双向切换电磁阀结构示意图如图7所示。和原结构不同的是,在常闭侧活塞的后端安装复位弹簧,使电磁阀在不带气的情况弹簧处于预压缩状态,保证常闭侧主活门能自动复位,常闭侧主活门复位后在进口处形成密封,避免双向切换电磁阀在先放气后断电再供气时,气体通过常闭侧的进气密封处形成窜气现象。

图7 复杂工况下先放气后阀位复位示意图Fig.7 Reset schematic diagram of valve position after deflation under complicated conditions

2.3 弹簧不同压缩量对窜气的影响

在双向切换电磁阀的瞬态采集试验系统基础上,开展了复位式双向切换电磁阀在先放气后断电再供气时的动态特性试验研究。该试验主要对比了电磁阀在复杂工况下弹簧在不同预压缩量时常闭侧的窜气情况,结果如图8所示。横坐标包括了四种工况,分别是原型和安装弹簧后在不同预压缩量时的窜气试验;纵坐标是常闭侧进气口在复杂工况时,压力变化曲线的峰值。从图中可知,没有弹簧时,常闭侧的窜气最大值明显大于带有弹簧的工况。随着弹簧预压缩量的增加,常闭侧窜气曲线的峰值逐渐减小,当弹簧的预压缩量Δx增加到1.0 mm时,常闭侧在复杂工况下不存在窜气情况。

图8 弹簧不同压缩量对窜气的影响Fig.8 Effect of different spring pre-compression on gas channeling

3 仿真分析

3.1 仿真模型

本研究采用AMESim软件进行仿真分析,如图9所示,图中黑色方框外为双向切换电磁阀的仿真模型。为了对双向切换电磁阀的复杂工况进行仿真研究,在其进口处设置二位三通电磁阀模型,根据双向切换电磁阀和二位三通电磁阀电磁铁的通电时序建立双向切换电磁阀的复杂工况。

图9 不同工况下双向切换电磁阀仿真模型Fig.9 Simulation model of two-way switching solenoid valve under different conditions

根据双向切换电磁阀复位特性的优化结构,在常闭侧增加弹簧元件,同时分别在其常开侧和常闭侧进气口设置数值监测点,通过对弹簧设置不同的预压缩量对比其在复杂工况下常闭侧的窜气现象。

3.2 结果分析

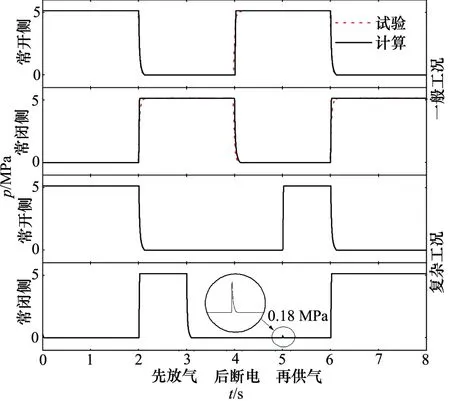

双向切换电磁阀数值检测点的压力变化如图10所示。电磁铁通断电间隔为2 s,图中首先对比了一般工况下,双向切换电磁阀切换过程中两侧压力的试验与仿真结果,数值与试验监测点的压力呈交替变化。在2个周期内,仿真和试验结果基本保持一致,该仿真模型可以较好地对双向切换电磁阀进行仿真分析。

图10 不同工况下双向切换电磁阀两侧供气曲线变化Fig.10 Pressure curves on both sides of solenoid valveunder different conditions

根据图9仿真模型中一般工况下电磁阀的加电时序,对双向切换电磁阀进口的二位三通电磁阀进行加电控制,模拟复杂工况下数值检测点的曲线变化。在第3秒时对进口的二位三通电磁阀加电,此时双向切换电磁阀内的气体反向放气;在第4秒时将双向切换电磁阀断电,此时双向切换电磁阀内常闭侧的主活门处于打开状态;在第5秒时对进口的二位三通电磁阀断电,再次供气时双向切换电磁阀常闭侧的数值传感器会有略微的凸起,在图10中放大显示,压力最大值达到0.18 MPa。

根据双向切换电磁阀复位特性的方案设计,在仿真模型的常闭侧增加复位弹簧,在仿真计算过程中,随着弹簧预压缩量的增加,常闭侧监测的压力峰值逐渐减小。继续压缩弹簧后,电磁阀在复杂工况下常闭侧不会出现窜气现象。仿真过程验证了在常闭侧背压腔安装复位弹簧可以有效避免窜气现象。

4 结论

本研究对双向切换电磁阀在复杂工况下常闭侧复位特性进行了优化设计,得出以下结论:

(1) 先导式双向切换电磁阀两侧在气动力作用下实现快速切换,试验与仿真结果保持一致。通过试验和仿真的方法可以对双向切换电磁阀的动态特性进行优化设计;

(2) 双向切换电磁阀在先放气后断电再供气工况下,由于常闭侧主活门没有复位导致在进口处没有形成密封,在再次供气的瞬间常闭侧存在窜气现象;

(3) 可以在常闭侧背压腔安装弹簧的方式来抑制电磁阀在复杂工况下的窜气量,试验和仿真结果说明随着弹簧力的增加,常闭侧窜气量随之减少。