水下导向攻泥器钻进过程动力学建模及实验验证

徐宝林,杨双喜,王俊杰,陈英龙

(1.江门职业技术学院 机电技术系,广东 江门 529009;2.大连海事大学 船舶与海洋工程学院,辽宁 大连 116000)

引言

随着海洋经济、船舶运输、海洋资源开采、海上旅游事业等蓬勃发展,船舶向大型化发展,并逐渐驶向深水区的同时,海损事故船舶大型化、深水化趋势明显[1]。为保障海上航行人员安全,避免航道堵塞,减少海洋环境污染,需对海洋沉船实施定期及快速打捞。

攻千斤是沉船打捞工程的重要工艺,是通过专用装备将抬浮沉船用的钢缆穿引过沉船船底。作为多种救助打捞方式的先导,攻打千斤洞和完成穿引过底千斤技术的效率和和质量往往决定了救助打捞作业的成败。

沉船打捞作业中,攻打千斤洞的主要方式有潜水员人工攻打和非开挖定向钻机攻打。在浅水区人工攻打技术已经十分成熟,但人工攻千斤仍存在过程复杂、危险性高、效率低和精度不足等缺点。水下导向攻泥器(水下非开挖定向钻机)基于陆地非开挖技术,石油工业受控定向钻进技术与管线技术结合的一种新装备新技术,可以用来对沉没水域水深较大的沉船沉物进行过底千斤洞攻打,通过机械化替代人力化攻千斤,非开挖技术施工效率高、工程成本低[2]。

实际水下工作环境复杂,常有管道等埋于海底,障碍物较多。利用攻泥器进行沉船打捞作业,为保证安全钻进,千斤洞轨迹的优化设计和最优数学模型的建立显得更加有必要[3]。

近年来,国内外不少学者围绕沉船打捞以及非开挖定向钻机开展深入研究。张峰瑞等[4]针对大吨位沉船打捞升沉补偿技术,提出双驳半主动升沉补偿打捞系统;周益邦等[5-6]介绍了液压系统在钻孔器中应用,对水平定向钻进行液压系统设计以及优化;陈英龙等[7]对水下非开挖钻机动力头进行推进阻力和回转力矩计算,并设计基于压力流量复合控制的电液驱动系统;张自力等[8]分析了水平定向钻控向精度影响因素,通过引入水钻等方式提升定向钻穿越的控向精度;朱清帅[9]分析定向钻回拖阻力构成,总结几种回拖力计算公式适用范围;刘永刚[10]分析非开挖钻杆实际作业工况,总结钻杆失效原因并对钻杆进行改进;李志杰等[11]基于裂纹扩展预测方法推导的钻杆疲劳寿命计算公式,并通过疲劳实验验证算法的准确性和安全性;闫雪峰[12]针对大直径非开挖水平定向钻环空岩屑运移研究钻杆运动和岩屑运移规律。

利用水下攻泥器进行攻千斤作业过程中,动力学模型对导向控制起重要作用。王宇[13]针对钻机对打钻速,基于二次回归模型进行性能优化;胡志强等[14]建立了钻柱-钻头-岩石系统动力学模型,采用有限元法模拟了三牙轮钻头破岩钻进的动态过程;朱才朝等[15]利用能量法研究钻头纵向、横向和扭转三个方向动力学;李琴等[16]基于达朗贝尔原理和有限元法,建立扩孔器-岩土相互作用动力学模型;LUC P[17]针对由可旋转钻头转向系统引导的旋转钻头,构建了控制钻头3D运动学的动力学模型。

本研究以沉船救助与打捞的水下导向攻泥器为研究对象,首先基于陆地非开挖定向钻工作原理和土力学理论进行水下攻泥器钻进轨迹设计,钻头静力学和钻杆弯曲变形分析,加入圆孔扩张理论优化曲线钻进弯矩模型;其次,采用牛顿-欧拉法建立钻头动力学方程,并通过MATLAB进行钻进轨迹仿真分析;最后,开展了非开挖钻进实验,对所建立的动力学模型进行了验证,通过实验与仿真对比分析,验证所提出的钻头动力学模型。

1 攻泥器导向原理与钻进轨迹设计

水下导向攻泥器进行攻打过底千斤时,主要有两种工作轨迹,一种是钻进过程轨迹为曲线,另一种是钻进过程轨迹为直线,其关键技术源于陆地非开挖定向钻。

1.1 定向钻工作原理

陆地定向钻基本工作原理为:液压系统提供推进力和旋转,通过钻杆传递给钻头,由于钻头存在斜面,当液压系统只提供静推进力时,钻头所受和力与钻杆垂直,带动钻杆产生偏移,钻机进行曲线钻进;当液压系统同时提供静推进力和旋转,钻杆将带动钻头旋转,此时钻头所受合力为0,钻机进行直线钻进[18]。

1.2 钻进轨迹设计

水下攻泥器钻进轨迹近似如图1所示,A-B段为斜向下造斜段,钻进轨迹从A点开始且与水平面成α1角度,攻泥器受不平衡力开始斜向下钻进,直到钻杆到达水平钻进点B即打捞沉船所需深度,形成曲率半径为R1的曲线;B-C段为水平钻进段,此时液压系统为钻杆提供推进力和旋转,使得攻泥器竖直方向受力近似为0,只在水平方向上运动,钻进位移为L2;C-D段为斜向上造斜段,由C点开始斜向上钻进过程,形成曲率半径为R2的曲线,从D点完成出土,导向角由0°增大至α2。

图1 钻进轨迹示意图Fig.1 Schematic diagram of drilling trajectory

按照图1所示,根据入土角α1,水平位移L1,L2,出土角α2设计的钻进轨迹,经几何关系计算得:

(1)

(2)

(3)

(4)

根据上述公式可知,水下攻泥器钻进轨迹可由入土角α1、曲率半径R1,R2、最大所需深度H、出土角α2获得。

2 钻头负载力学建模

2.1 钻头静力学分析

对钻头进行静力学分析时,只考虑液压系统,土体地质,钻杆/钻头材料和尺寸、沉船船底深度等具有规律性影响的因素,钻进过程钻头受力示意图如图2所示。

图2 钻头受力示意图Fig.2 Schematic diagram of drill bit force

推进力F由液压系统为攻泥器提供,为实现钻头挤压土体成孔,需保证推进力大于水下攻泥器表面阻力即土体作用力、土体摩擦力、导向板摩擦力、钻头/钻杆摩擦力等之和。

其中土体作用力F1与导向板垂直,阻碍钻头向前钻进,轴向分量为F1x,垂直分量为F1z:

(5)

式中,γ——土体重度

C——土体黏聚力

Kp——被动土压力系数

L——导向板长度

B——导向板宽度

土体摩擦力F2为土体颗粒之间相对运动,沿滑移面运动部分土体作用于导向板上阻力,轴向分量为F2x,垂直分量为F2z:

(6)

式中,φ——土体内摩擦角

α——导向角

F3为钻进过程中,土体与导向板之间的摩擦阻力,其轴向分量为F3x,垂直分量为F3z:

(7)

式中,μ导向板与土体之间动摩擦系数。

F4为钻机攻进过程中,土体与钻杆/钻头之间的轴向摩擦阻力:

F4=γH0π(D·L钻头+d·L总)μ2

(8)

式中,D——钻头直径

d——钻杆直径

L钻头——钻头长度

L总——钻杆在土体中总长度

μ2——钻头/钻杆表面与土体之间摩擦系数,一般取0.1

F5为液压推进力作用于钻头时,导向板受土壤冲击产生的惯性力:

dm(vm-v0)=F5·dt

(9)

式中,v0——土体的滑移面处运动初速度

vm——土体向前的运动速度

假设v0=0,vm可视为攻泥器前进速度,则式(9)可化简为:

(10)

根据土力学原理,单位时间导向板冲击土体的质量为:

(11)

将式(11)带入式(10)得:

(12)

式中,vt钻头推进速度。

将导向板、钻杆与钻头所受合力沿钻杆轴向和周向分解,轴向合力使钻机向前钻进,周向合力使钻机沿预定曲线钻进。

2.2 钻杆弯曲变形分析

由于导向板斜面的存在,使得钻进过程中钻头两侧受力不平衡,并在钻杆上产生弯矩,加上钻杆存在弹性模量发生偏转,钻进轨迹成一条曲线,而钻头导向弯曲程度与负载力矩相关,将钻头的导向弯曲过程分解如图3所示。

图3 导向弯曲过程分解示意图Fig.3 Exploded schematic diagram of guided bending process

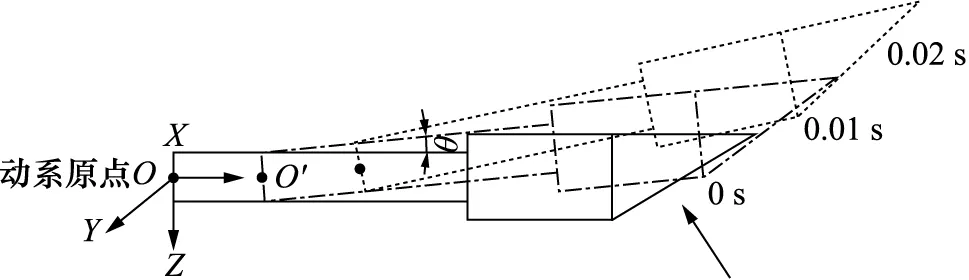

点O为动系原点,X方向为钻头进给方向,Z轴垂直于X轴向下,Y轴垂直于XOZ平面向外,到下一工作时刻,钻头原点变为O′点,运动过程近似可分为沿X轴正向移动和绕Y轴转动,由于后部钻杆限制,Z轴方向位移近似不变。

1) 圆孔扩张理论

如图4所示,基于土体的基本假设,可将钻头附近土体划分为塑性区Ru≤R≤Rp,弹性区Rp≤R≤∞,两区交界处半径为Rp[19]。在钻进初始时,钻头受半径为Ri的圆形均布压力,随着水下攻泥器在海底中钻进,钻头逐渐产生偏移,钻孔半径增大至最大值Ru,钻头所受均布压力变为最大值pu。

图4 圆孔扩张理论示意图Fig.4 Schematic diagram of circular hole expansion theory

实际钻进过程中,钻孔半径由R0→Ru,钻杆受F1,F2,F3和钻头顶等效合力F6作用,该合力作用于压缩变形土体,大小与钻杆变化角度和压缩变形部分土体刚度有关。

据周炳勤[20]的研究,圆孔扩张问题极限扩张压力可表示为:

(13)

式中,p0——钻头初始半径所受圆形均布压力

A1,A2,A3——与土体相关的常数

φ0——土体的内摩擦角

c0——土体黏聚力

β——软化参数

I——扩张半径与初始半径的比值

如图3、图4所示,假设经过Δt时间,钻杆变化角为θ,土体受钻头挤压产生压缩变形,钻头顶侧受力F6作用,其合力矩M6可表示为式(14):

M6=ω·k1·Δt

(14)

式中,ω——钻进变化角速度

k1——海底地质刚度系数

2) 钻杆弹性变形分析

按材料力学可知,在曲线钻进过程中,由于钻孔限制,钻杆将受到一个外力,产生弯曲变形,形成弯矩M7用式(15)表示,并施加给钻头体反弯矩:

(15)

式中,E——钻杆弹性模量

LG——钻杆弯曲部分实际长度

A——钻杆横截面积

钻杆角度变化如图3所示,综合海底地质、钻杆自身材料和管径等诸多影响,利用上述分析方法,求得水下导向攻泥器在进行曲线钻进过程中,所受弯矩的大小如表1所示。

表1 钻头曲线钻进弯矩模型Tab.1 Curved drilling bending moment model of drill bit

3 钻头动力学建模

3.1 坐标系选取及参数定义

为描述水下导向攻泥器钻头在海底钻进动态过程,建立固定坐标系E-ζηξ和运动坐标系O-XYZ如图5所示。坐标系E-ζηξ在地球上,坐标系原点E为钻头初始运动时位置,Eζ轴与Eξ轴在水平面上,Eη轴垂直于Eζξ平面,钻头运动遵循牛顿第二定律,通过固定坐标系E-ζηξ可确定钻头相对于地球的位姿。坐标系O-XYZ坐标原点取在钻头质心处,OX轴沿钻头轴向指向头部,OZ轴在钻头对称面内向下为正方向,OY轴垂直于OXZ平面且向外指出。

图5 钻头坐标系Fig.5 Drill bit coordinate system

用钻头3个姿态角Φ,θ,ψ描述钻头钻进坐标系O-XYZ到坐标系E-ζηξ的坐标转换关系。面向角Φ为绕X轴旋转角度,用来描述钻杆旋转的角度;导向角θ为钻杆绕Y轴旋转的角度,用来描述钻杆弯曲的角度;偏向角ψ为钻头绕Z轴旋转的角度。

将第2部分中钻头所受外力,在O-XYZ坐标系下进行矢量分解,FX,FY,FZ分别为3个坐标轴上受力大小,K为钻杆绕X轴的旋转力矩,M为钻杆绕Y轴的弯曲力矩,N为钻杆绕Z轴的偏离力矩;将钻头O-XYZ坐标系相对于E-ζηξ坐标系的速度,按O-XYZ的3个方向轴进行矢量分解,用u表示沿X轴前进速度,v表示绕Y轴的弯曲速度,w表示沿Z轴的偏离速度;将钻头O-XYZ坐标系绕E-ζηξ坐标系的旋转角速度φ,按相应欧拉角关系进行角速度矢量分解,用p表示绕X轴的旋转角速度,q表示绕Y轴的弯曲角速度,r表示绕Z轴的偏转角速度。

3.2 钻头动力学建模

实际钻进过程中,为讨论钻杆、钻头与土壤相互作用,确定水下攻泥器钻进动态过程中驱动力、阻尼力、位移、速度变化,采用牛顿-欧拉方法建立钻头动力学方程表示为:

(16)

水下导向攻泥器在海底钻进过程可视沿x轴正向移动和绕y轴转动,则式(16)可近似表示为:

(17)

式中,m——钻头质量

v1=[uvw]T——钻头速度矩阵

v2=[pqr]T——钻头角速度矩阵

I0——钻头转动惯量矩阵

F,M——外力及外力矩

取钻头与钻杆连接处为质心,rG=(xG,yG,zG)T为钻头动系下重心坐标。

将外力F沿运动坐标系3个方向轴分解为FX,FY,FZ,各个分力对钻杆产生的力矩分别为MX,MY,MZ,则动力学方程可表示为式(18):

(18)

通过转换矩阵,将运动坐标系下物理量转换为固定坐标系下,并求得钻头在固定坐标系中位姿。

3.3 仿真分析

按照水下导向攻泥器的工作需求,采用MATLAB中的S函数进行水下攻泥仿真,研究液压系统驱动力、海底地质以及钻杆弹性模量等对钻进轨迹、钻头导向角变化的影响。

1) 液压系统驱动力的影响

水下导向攻泥器由液压系统提供驱动力,针对黏土地质,钻头初始导向角为-30°,对钻头施加不同驱动力,研究驱动力变化钻进轨迹、导向角变化的影响,仿真结果如图6所示。

由图6可知,在80,90,100 kN推力下,水平位移ζ最大值分别为54,57,61 m;钻头推进力为80,100,120 kN时,钻头导向角变化至0°的时间分别为17.5,19.5,20.5 min。可以看出,对钻头施加的推进力越大,钻进轨迹越长,完成相同导向角变化量所需时间越长。

图6 液压系统驱动力仿真分析Fig.6 Simulation analysis of driving force of hydraulic system

2) 海底地质变化的影响

我国渤海、黄海区域海底表面沉积物主要以砂砾和黏土为主,钻头在不同地质中所受阻力不同,对钻头施加80 kN推进力,初始导向角-30°,研究钻头在黏土和砂砾两种不同地质中,钻进轨迹和钻头导向角变化,仿真结果如图7所示。

由图7可知,同一驱动力下,在黏土、砂砾地质中,水平位移ζ最大值分别为55,42 m,最大钻进深度即竖直位移ξ最大值分别为7.7,6.0 m;绕η轴的角度变化至0°的时间分别为14,17 min。可以看出,相对于砂砾地质,钻头在黏土中受到阻力和弯矩较小,钻进轨迹较长,相同时间导向角变化量较小。

图7 海底地质变化仿真分析Fig.7 Simulation analysis of seabed geological changes

3) 钻头初始导向角变化的影响

在钻进过程中,钻头逐渐受力发生偏转,钻头的导向角在地质中缓慢改变,针对黏土地质,由液压系统提供80 kN推进力,初始导向角分别为-30°,-25°,-20°,研究初始导向角变化对钻进轨迹的影响,仿真结果如图8所示。

由图8可知,水平位移ζ最大值分别为55,44,36 m,竖直位移ξ最大值分别为7.7,5.9,3.6 m,达到最大水平推进速度的时间分别为1.90,1.91,1.92 m/min。可以看出,在同一地质和驱动力情况下,初始导向角越大,钻进轨迹越长,最大水平速度越小。

图8 初始导向角变化仿真分析Fig.8 Simulation analysis of initial steering angle change

4) 钻杆弹性模量变化的影响

由2.2可知,钻进过程中由于钻孔限制,钻杆发生弹性变形产生弯矩M7,并给钻头施加反弯矩;同时,根据式(15)可知,弯矩与钻杆弹性模量即钻杆与海底地质相互作用刚度系数相关。针对黏土地质,与钻杆相互作用刚度系数分别为1×107,2×107,3×107MPa,由液压系统提供80 kN推进力,研究不同钻杆弹性模量情况下,钻进轨迹和钻头导向角变化,仿真结果如图9所示。

由图9可知,水平位移ζ最大值分别29,55,78 m,竖直位移ξ最大值分别为4.0,7.7,11.2 m,钻头导向角变化至0°的时间分别为7.5,17.5,22.5 min。可以看出,钻进过程中,刚度系数较小的钻杆更容易弯曲,钻进轨迹越短,钻杆偏转越明显,完成相同导向角变化量所需时间越短。

图9 钻杆弹性模量变化仿真分析Fig.9 Simulation analysis of drill pipe elastic modulus changes

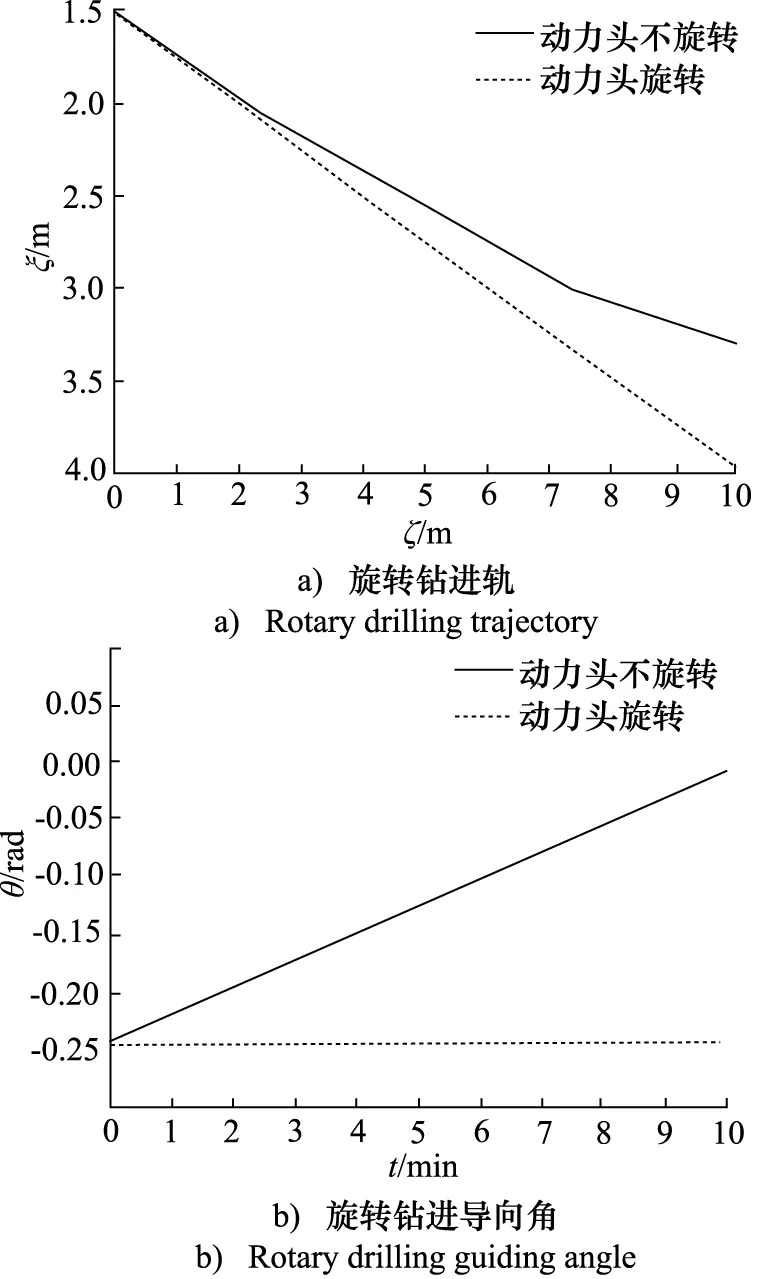

5) 动力头旋转的影响

由1.1可知,动力头是否旋转决定钻头轨迹是否发生偏转,对钻头施加120 kN推进力,初始导向角-14°,研究钻头是否旋转对钻进轨迹和钻头导向角变化的影响,仿真结果如图10所示。

由图10可知:钻头不旋转,水平钻进位移ζ为10 m时,竖直位移ξ为3.3 m,钻头导向角时刻变化;当钻头发生旋转,水平钻进位移ζ为10 m时,竖直位移Z为4.0 m,钻头导向角保持-30°。

图10 动力头旋转仿真分析Fig.10 Simulation analysis of power head rotation

4 非开挖钻进实验与验证

实验以Ditch Witch公司JT2720型号非开挖钻机系统为动力源,为钻杆和钻头提供推进力和转矩,通过实验钻进过程钻进轨迹和导向角变化数据与仿真进行对比,验证动力学模型。钻机和实验环境参数如下:钻机推进力112500 kN,钻机功率93 kW,导向头直径0.08 m,钻杆长度3.00 m,钻杆直径0.073 m,导向板长度0.248 m,导向板宽度0.1 m,钻杆推进速度1.3 m/min,钻杆旋转速度200 r/min。

表2 地质参数Tab.2 Geological parameters

4.1 导向钻进实验

实验采用钻机钻进总长约75 m,初始导向角-18.06°,进给速度1.4 m/min,钻进孔深度1.4 m,钻出孔2.1 m,每钻进一根杆,做一次数据记录。取钻进造斜段1-8杆、22-27杆的数据与仿真进行对比如图11所示。

实验斜向下钻进段1-8杆、斜向上钻进段22-27杆钻头面向角为0°。由图11可知,1-8杆造斜段竖直位移ξ最大值为4.45 m,对应水平位移ζ为17.5 m,在水平位移ζ变化量相同时,竖直位移变化量ξ逐渐减少,导向角由-18.06°变化至0°;相反22-27杆水平位移ζ变化量相同时,竖直位移ξ变化量逐渐增大,导向角由0°变化至15°。

图11 实际导向段轨迹变化图Fig.11 Actual trajectory change of guiding section

实验时,为提升钻进效率,从第22根杆增大驱动力,完成出土时,水平位移增大约2.1 m,同时相比仿真,实验时由于不确定负载力存在,实际轨迹具有较小误差,绕η轴角度变化基本一致。

4.2 避障钻进实验

考虑海底障碍和管道会影响实际钻进过程,进行钻机避障钻进实验,实验现场简图如图12所示,钻头12点钟和6点钟方向面向角分别为0°和180°,总长约50 m,初始导向角-13.89°,钻进速度1.5 m/min,钻进坑深度1.5 m,钻孔深度2.5 m。将实验钻进数据与仿真对比如图13所示。

图12 避障钻进实验示意图Fig.12 Schematic diagram of obstacle avoidance drilling experiment

实验中斜向下造斜段1-6杆、斜向上造斜段12-18杆面向角为0°。由图13可知,1-6杆导向角由-13.89°变化至0°,在水平位移ζ变化量相同距离时,竖直位移变化量逐渐减小;相反12-18杆导向角由0°开始增大,在水平位移变化量相同距离时,竖直位移变化量增大。

图13 钻杆参数变化图Fig.13 Change of drill pipe parameters

将造斜段1-6杆、15-17杆钻进轨迹和导向角变化进行仿真对比如图14所示。由图14可知:造斜深度为3.75 m时,水平位移ζ为15 m。实验与仿真相比,钻进轨迹存在较小误差,钻头导向角变化基本一致,为提升效率,实验时在15 min增大钻进驱动力,相对于仿真相同时间内钻头角度变化增加。

图14 导向段钻杆参数变化图Fig.14 Change of drill pipe parameters in guide section

5 结论

从土体破坏分析实际钻进过程,基于土力学原理对攻泥器钻头进行负载力建模,并加入圆孔扩张理论分析优化钻进弯矩模型。

运用牛顿-欧拉方程建立了钻进过程钻头动力学模型,通过MATLAB进行仿真分析,水下导向攻泥器的液压系统驱动力、海底底质、初始钻进角度和钻杆弹性模量等均会对钻进过程产生影响。

利用非开挖钻进技术进行实验,通过仿真分析和实验数据对比分析,所建立的钻进过程动力学模型符合实际钻进。