过空巷非均衡载荷下液压支架安全控制研究

宋瑞荣

(交口县防震减灾中心,山西 交口 032400)

空巷是指用于行人、通风、勘探、联络等,为采掘活动服务的巷道,宽度2~9 m、简易支护或无支护,部分顶板较好、长期放置后多数会出现不等高垮落现象[1]。山西泽州海天煤矿主采3号煤,开采中发现重组区域内地质条件复杂,有大量宽度不等、垮落高度不同、走向角度各异的空巷。工作面过空巷时,采用的四柱掩护式放顶煤支架工作中前后柱载荷差异大、出现前柱液压阀开启后柱拔断现象,为顶板非常规破断、载荷非均衡分布的开采环境,严重威胁煤矿的安全[2]。专家学者对支架结构、支架载荷等进行了大量研究[3],然而跨空巷回采对液压支架安全性有特殊要求,工作面过空巷非均衡载荷下液压支架适应性研究尤为重要。

本文以山西海天矿1331工作面过空巷为工程背景,研究工作面跨空巷回采顶板破断垮落规律,提出支架非均衡承载特征和破坏机理、跨空巷开采支架选型和安全控制技术,对实现顶板非常规破断、载荷非均衡分布条件下安全开采,具有重要意义。

1 空巷分布及支架非均衡承载特征

海天煤矿主采3号煤,煤层平均厚度6.65 m,倾角2~6°,埋深350 m.1331综放工作面走向长度410 m,倾斜长度84 m,布置了ZF8000/17/32型放顶煤液压支架(52架),采高2.0 m,采用一采一放,步距0.6 m.直接顶为粉砂岩、泥岩,厚度4.66 m,老顶为砂岩,厚度16.4 m.

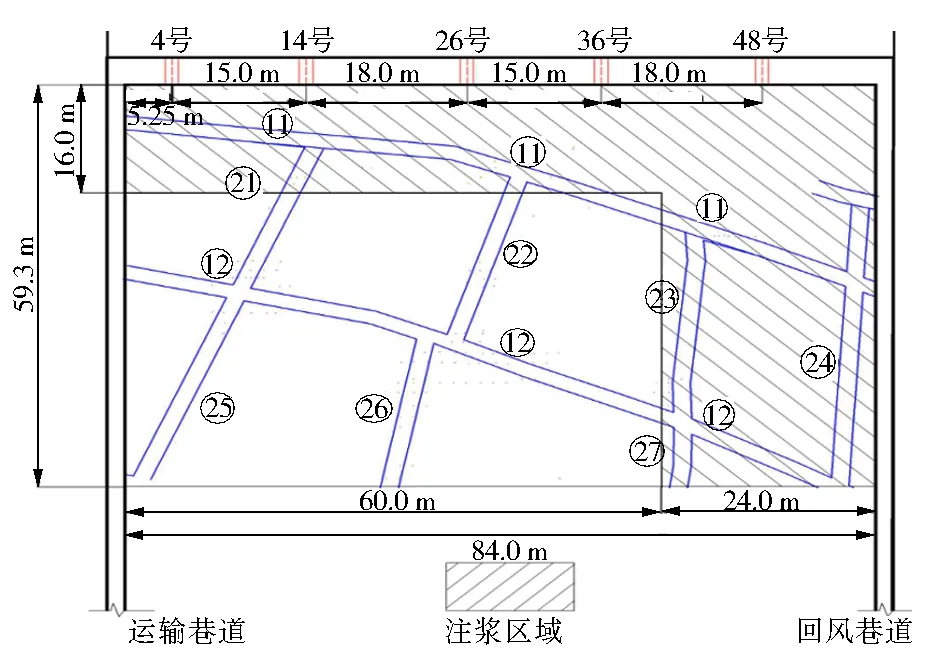

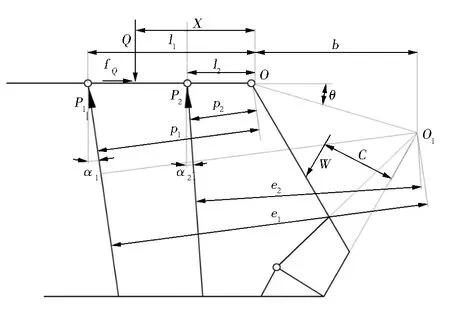

对旧有空巷进行探测,运输巷揭露16条空巷,回风巷揭露10条空巷,切眼揭露3条空巷,联络巷揭露5条空巷。分析发现,空巷宽度一般在2~5 m,高度为2.5 m左右,与工作面煤壁平行或垂直,以平行分布为主。空巷以木支护为主,甚至不支护,揭露的实际空巷如图1所示。

图1 空巷揭露情况

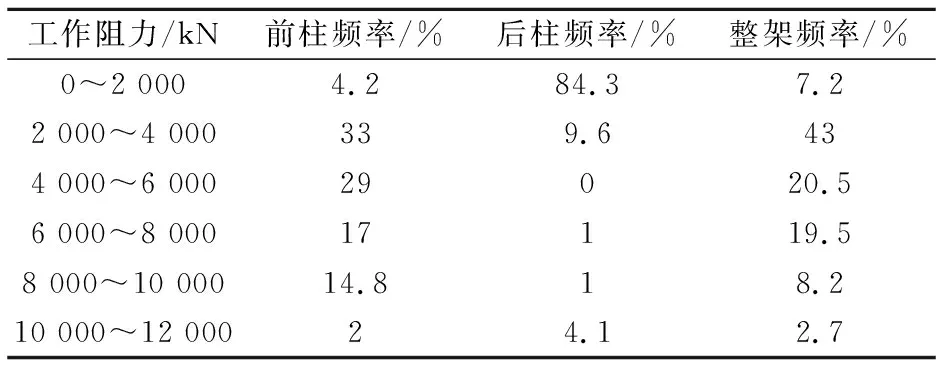

如图2所示,分别在工作面上、中、下3个位置支架布置了5个测点(分别位于4号、14号、26号、36号、48号支架),对支架前柱、后柱和整架工作阻力统计(YHY60(B)数字压力记录仪)见表1.

图2 部分空巷分布及测点布置

表1 支架前柱、后柱和整架工作阻力分布

对过空巷回采中支架受力分析:

1) 支架前柱过载,安全阀多次开启。前柱工作阻力在4 000~6 000 kN、6 000~8 000 kN、8 000~10 000 kN区间的频率分别为29%、17%、14.8%,而后柱工作阻力在0~2 000 kN的频率为84.3%,使得支架载荷多次超过额定值8 000 kN,出现安全阀开启甚至压架事故。

2) 支架不均衡承载,前柱已经达到额定工作阻力而后柱受力很小或者不受力,经常表现为零工作阻力甚至后柱拉断。支架前后柱受力差值中0~500 kN所占的比例为7.4%;500~1 000 kN所占的比例为35.6%;1 000~1 500 kN所占的比例为33.1%;1 500~2 000 kN所占的比例为24.9%.

具体分析得出,受空巷影响顶板不规则破断,由于顶板施加到支架上载荷的合力作用点位于支架顶梁的前部,造成支架前柱工作阻力较大,而后柱不受力,严重时表现出支架后柱因拉力而被拉断的情况。

2 过空巷顶板破断特征和支架失稳机理

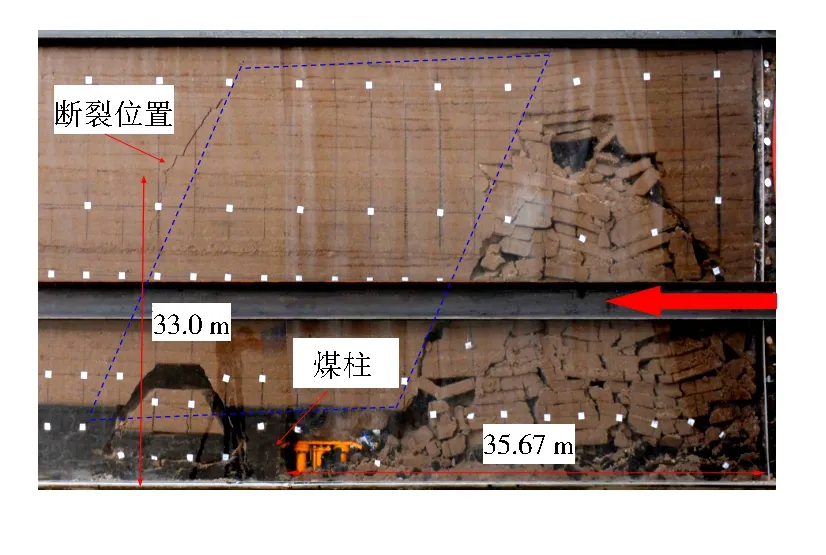

从多次重复试验的研究中发现,工作面临近空巷或空区时前方煤柱出现异常垮塌破坏,采场顶板易形成大厚度、长跨距的超前大断裂结构,如图3所示,造成支架工作阻力急剧增大并导致大面积压架事故,这与实体煤开采完全不同。

图3 工作面临近空巷顶板破断结构

初步分析认为:①顶板岩层随时间推移发生蠕变损伤-断裂破坏,受采场超前支承压力影响,基本顶在空巷前方边缘断裂,形成超长跨度的悬梁结构;②单个空巷分布条件下,掘进和开采扰动下空巷煤柱发生严重损伤和承载能力削弱,工作面临近时突然失稳,使得采场支架-围岩体系中的煤柱支撑作用突然失效,引发基本顶跨煤柱超前断裂;③多个空巷分布条件下,受采场超前支承压力和静载叠加影响,单个煤柱破坏后承担载荷通过顶板岩层向其他空巷煤柱转移,在覆岩-煤柱群承载系统中应力调整过程中可能出现煤柱群的“多米诺骨牌”失稳,出现覆岩-煤柱群承载系统的失效破坏[4]。可见,工作面前方覆岩-煤柱群由于空巷影响导致煤柱支撑能力降低,受开采扰动时,极有可能出现煤柱群局部或全部失稳而导致顶板的大面积垮落[5],造成恶性事故。

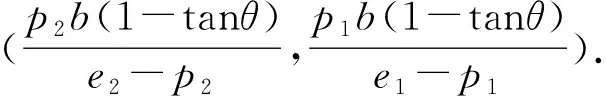

根据海天煤矿工作面推进过程中,四柱式ZF8000/17/32型放顶煤液压支架运行情况,建立如图4所示的支架受力模型。

图4 支架受力力学模型

取顶梁及掩护梁为隔离体,即∑MO1=0,得平衡方程[4]:

P1e1+P2e2+fQbtanθ-Q(x+b)=0

(1)

式中:Q为外载荷,kN;x为Q作用点与O的距离,m;P1、P2为前后立柱支撑力,kN;e1、e2为P1、P2与O点的距离,m;fQ为顶梁上作用的水平推力,kN;b为O1O点的水平距离,m;θ为OO1连线与水平线的夹角,°.

当∑MO1=0时,得:

P1p1+P2p2-Qx=0

(2)

其中:p1为P1距铰接点O点的距离,m;p2为P2距铰接点O点的距离,m.

将公式(2)代入公式(1)可得Q:

(3)

将公式(1)、公式(2)合并得支架后柱工作阻力:

(4)

设C、K为常数:

(5)

(6)

故公式(4)可简写:

P2=Cx-K

(7)

可知,P2是有关载荷作用力臂x的一次线性函数。将公式(3)代入公式(2)可得支架合力作用位置为:

(8)

3 支架适应性研究

ZFY10200/25/42型支架主要参数如下:工作阻力为10 200 kN(45 MPa),初撑力为7 144 kN(31.5 MPa),中心距为1 750 mm,支架高度为2.5~4.2 m,支护强度为1.08~1.10 MPa,底板前端比压为2.95~3.93 MPa.

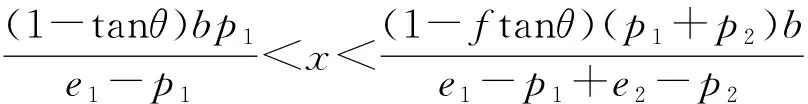

采用FLAC3D5.00对工作面过空巷顶板破断运移规律和支架承载特征进行研究。模型尺寸为长×宽×高=100 m×147 m×28.61 m,空巷尺寸为3 m×3 m.利用beam结构单元模拟工字钢棚支护,利用Extrusion 功能建立液压支架,支架关键节点搭建后,连接关键节点构建主要框架结构[6],如图5所示。

图5 支架模型图

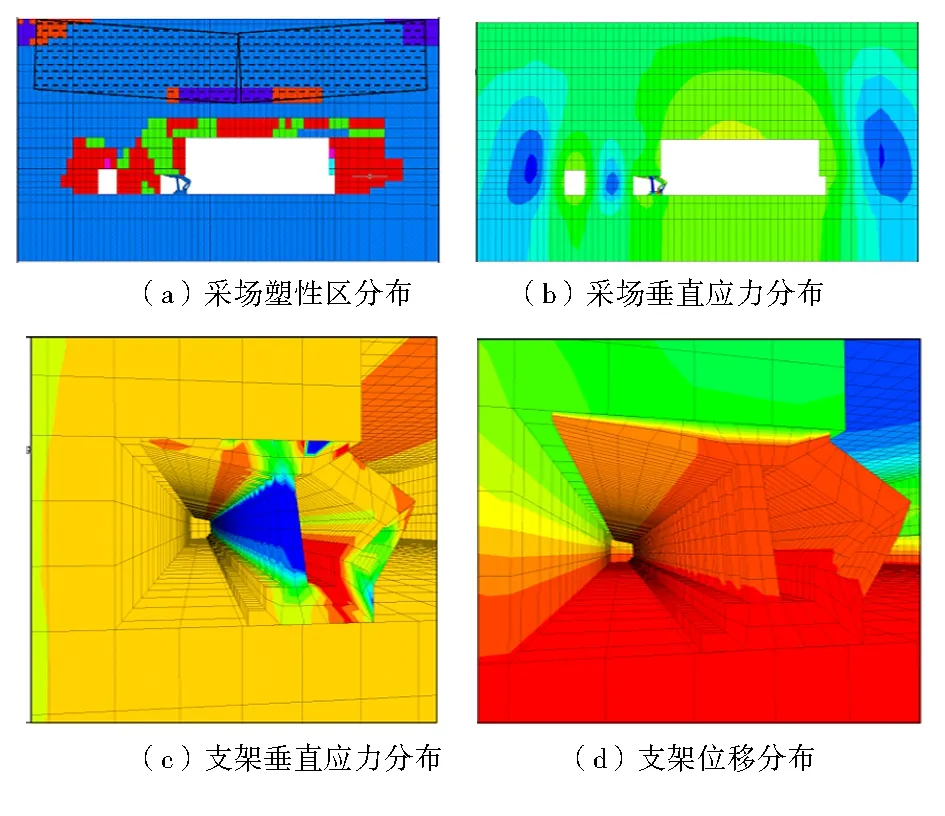

当工作面推进23 m时,工作面与空巷间煤柱的宽度为7 m,得到采场塑性区和围岩应力的分布如图6所示。

由图6(a)可知,工作面前方煤柱发生塑性破坏,失去承载能力,载荷向空巷及采空区传递,空巷围岩塑性区不断扩展,发生垮落。基本顶发生超前断裂,生成完整块体,在回转下沉过程中相互挤压形成铰接结构,对空巷围岩稳定性和支架安全具有显著影响。图6(b)可知,空巷与工作面间煤柱是应力升高区,垂直应力达到11 MPa.由于煤柱塑性破坏,应力向深部煤体和采空区传递,使得应力峰值达到13 MPa.

图6 工作面推进23 m时支架-围岩关系模拟图

对支架垂直应力如图6(c)所示,支架立柱是载荷的主要承担体,分布垂直压应力且达到了峰值45 MPa.顶梁前部、中部分布压应力,最大分别为4 MPa、10 MPa,支架顶梁后部和后座分布拉应力,最大分别为4 MPa和9 MPa,支架各铰接点垂直应力10 MPa以上。图6(d)为支架垂直应变分布特征,载荷作用下支架承载性较好,顶梁前端变形大于中部及尾梁,顶梁前端最大变形约为7.5 cm,处于安全范围。

4 液压支架安全控制效果实测

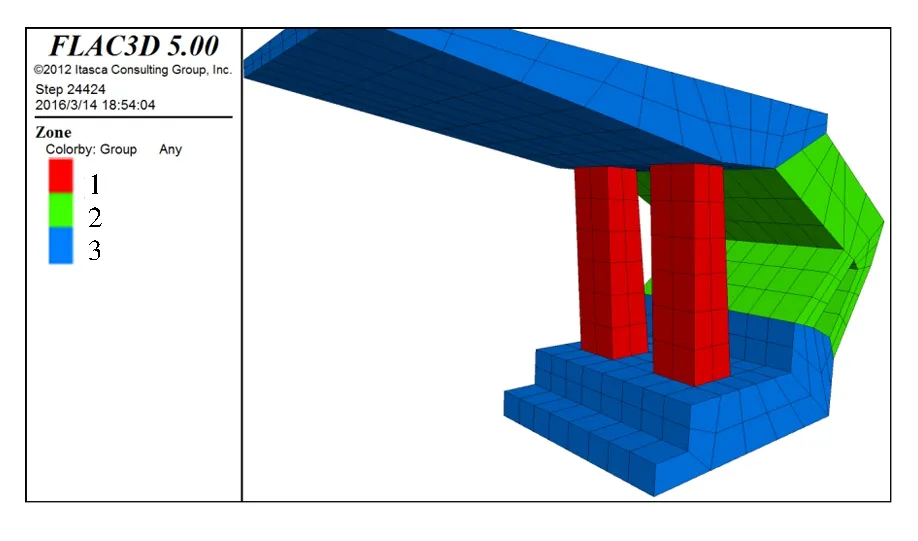

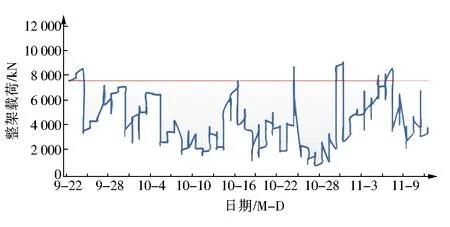

在1331工作面布置ZFY10200/25/42型正四连杆两柱放顶煤液压支架,在支架安放测点,对回采期间支架载荷进行监测[7],如图7所示。

图7 支架工作阻力实测

由图7可知,回采期间支架载荷分布不均匀,在进入空巷前(回采日期10-22至10-25)、出空巷后(回采日期10-31至11-06)支架载荷增大,在进入空巷(回采日期10-25至10-31)支架载荷降低,呈现非均衡分布特征。支架对开采适应性较好,前后柱载荷受力均匀,回采期间没有发生泄压阀开启或工作阻力为零、支柱拉断现象。

在空巷集中分布区布置1331工作面,自2021年9月12日开始回采,截至2021年12月12日,工作面累计推进110 m,共计完成183个循环,生产原煤总量5.6万t,期间液压支架工作正常。

5 结 语

1) 工作面通过空巷载荷集中施加在支架前柱,导致过载安全阀多次开启,而后柱受力很小或者不受力,表现为零工作阻力甚至后柱拉断。

2) 支架支柱受力取决于支架合力作用点位置,得到了支架稳定的合力作用点区间;回采中支架与空巷间煤柱尺寸减小,顶板发生超前断裂,应力向支架转移,进、出空巷时支架载荷增大。

3) 液压支架需适应空巷条件下顶板非常规破断和载荷非均衡变化,基于海天煤矿条件选择ZFY10200/25/42型正四连杆两柱放顶煤液压支架,工业性试验中对空巷开采具有良好适应性。