淹没环境下高压水射流喷嘴的结构优化

李 猛,何雪明,高 彬,邓如冰,吴金鑫

(1.江苏省食品先进制造装备技术重点试验室,江苏 无锡 214122;2.江南大学 机械工程学院,江苏 无锡 214122;3.无锡安曼工程机械有限公司,江苏 无锡 214000)

引言

高压旋喷水射流是大型沉井下沉施工中辅助沉降的新方法,该助沉方法源于全方位高压旋喷法施工,采用高压水射流冲击破坏井壁刃角和隔墙下方2 m厚度范围内的土体,使下方土体结构破坏,失去承载能力,达到下沉目的[1-4]。

高压水射流技术在国内兴起于20世纪70年代末,形成原理是借助高压将水介质从直径较小的喷嘴出口压出以形成水射流动能。高压喷嘴作为高压水射流系统中的核心原件,其结构及性能直接影响着高压水射流系统的作用效果,如喷嘴出口的长径比、喷嘴靶距及喷嘴的收缩角等。

国内外研究人员对于喷嘴结构和射流衰减已有大量研究。刘霄亮等[5]研究了喷嘴直径、环境压力、射流压力对淹没射流动压的影响,对高压水射流应用于海底管道配重混凝土具有指导意义。孙旭东[6]基于Fluent仿真分析了纯水射流切割喷嘴结构参数对射流流场特性的影响。BABETS K E等[7]通过数值模拟和实验比较,对喷嘴内部的紊流流场进行分析总结,结果表明,流体的空化和分离使喷嘴内部流场的紊流流动加剧。LIU H等[8]在不同的初始条件和边界条件下,通过数值分析和实验数据得出,在射流的初始段轴向速度衰减较快;不同射流的速度衰减趋势和分布走势都相似。

沉井助沉施工要求水射流有高能量、低衰减,需要保证射流对土体足够的冲击力和冲击距离。本研究对流道系统中喷嘴的选型和结构参数优化进行数值模拟研究,揭示喷嘴结构与射流速度衰减的关联性,探寻用于沉井下沉施工的最佳喷嘴类型和结构参数。

1 仿真模型建立和射流结构

1.1 射流流动的数学模型

在空间直角坐标系中表示不可压缩流体的连续性方程[9]:

(1)

式中,u——流速

x,y,z——速度对应的坐标方向

动量守恒方程:

(2)

式中,ρ——密度

p——压力

fi——单位质量力

μeff——流体有效黏度,μeff=μ+μt

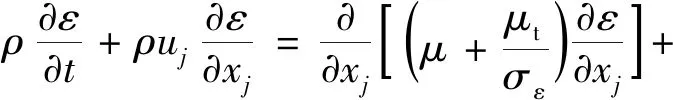

由于高压水射流处于高度湍流化状态,选用广泛运用的标准k-ε双方程湍流模型,湍动能和耗散率的时间平均输运方程如下:

(3)

(4)

1.2 几何建模

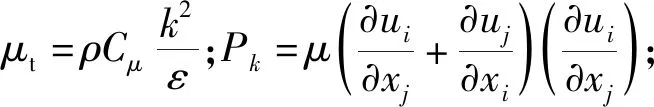

喷嘴内部通径变化处和喷嘴出口的高速射流进入外环境,由于巨大的速度差引起局部压力低于当地饱和蒸气压,产生空化现象。仿真方案中两相流模型选用Mixture模型[10-11],根据射流对称性,建模方案为1/2轴对称模型。图1所示为锥形喷嘴模型,外流场右边界距喷嘴出口总长L=200 mm,其他3类喷嘴外流场与此相同,AJ为喷嘴入口,CI为出口,HIJ为对称轴,ABC为喷嘴内流道壁面,CDF为喷嘴外流场壁面,EFGH为外流域边界。壁面设置为标准无滑移壁面,进口边界为压力入口,设定为35 MPa,外流域为水下10 m的淹没环境,设定为0.2 MPa。

图1 锥形喷嘴内外流场域轴对称模型Fig.1 Axisymmetric model of inner and outer flow fields of cone nozzle

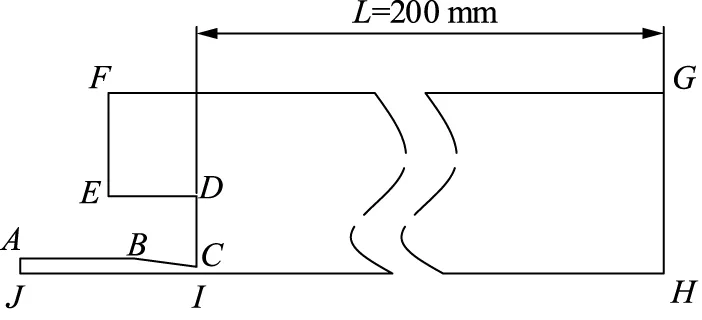

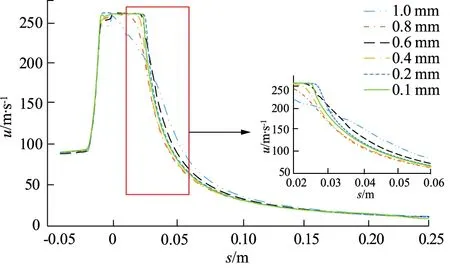

1.3 网格无关性验证

为了验证网格差异性对计算结果有无影响,选取6个尺度的网格进行比较研究,并选取最佳数量的网格进行数值计算。本研究重点研究射流轴向速度u衰减快慢,如图2所示,横坐标s为射流轴心,原点位置表示喷嘴出口,负方向则表示喷嘴内部。可以看出,1.0~0.6 mm尺度的网格波动较大,0.4~0.1 mm尺度的网格波动减小,逐步收敛,所以最终考虑计算精度与成本,选择0.2 mm尺度网格用于数值模拟。

图2 网格无关性测试Fig.2 Grid independence test

1.4 射流结构

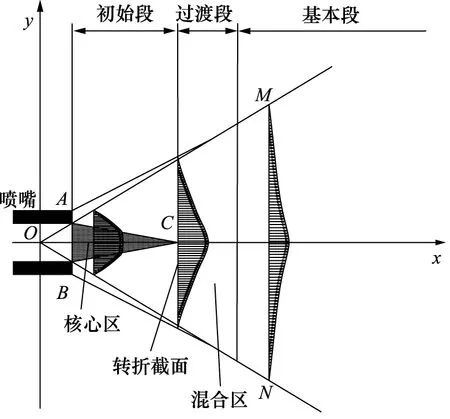

淹没射流指的是高能量射流以较高速度注入另一相对静止的水介质中,由于紊动性,射流不断卷吸着周围静止流体,使得射流边界上下波动。目前学术界公认的射流水动力学结构如图3所示,由初始段、过渡段、基本段3部分组成。

图3 淹没射流结构图Fig.3 Structure diagram of submerged jet

初始段:射流紊动扩散从射流外周面逐渐向轴心发展,在射流心部一定范围内仍然保持以射流出口速度运动,并且呈现帽尖状,这就是射流的等速核心区(也叫做势流核),即射流能量的密集部分。

过渡段:从等速核消失的转折截面过渡到基本段,这一段距离较短,在射流计算中通常忽略不计,过渡段末的断面是基本段的开始。

基本段:该段中射流的紊动特性充分表现出来,射流与周围介质充分混合,轴向速度和动压力快速衰减,射流在该段集束性下降,卷吸外流场静止水的能力基本殆尽。

2 喷嘴模型仿真对比

喷嘴是高压水射流设备中关键原件之一,不仅影响整个流道系统的流量、功率,还对射流离开喷嘴后的速度衰减和发散起决定性作用。

2.1 喷嘴几何模型

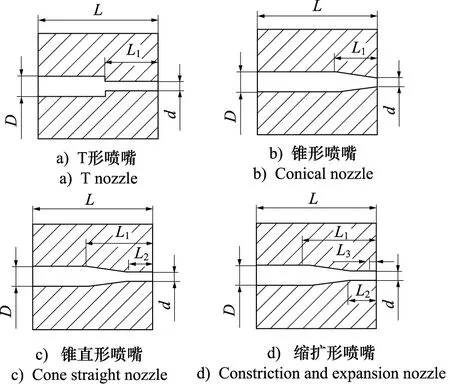

目前应用于水射流设备的喷嘴形状有扇形、螺旋锥形、缩扩形、T形等,当用于切割和冲击场合时,对射流的衰减速度和有效工作范围有较高的要求,因此用于辅助沉井下沉的水射流装备中的喷嘴应为回转形的喷嘴。

为了得到最佳喷嘴流道形状,从工程运用中选择4类常用的回转形喷嘴:T形、锥形、锥直形和缩扩型[6]。T形喷嘴内有阶梯形流道,呈现T字形;锥形喷嘴出口端是一段收缩锥形孔,相比于T形喷嘴过渡较为圆滑;锥直形是在锥形喷嘴出口端加入一节圆柱段,以期降低出口射流的紊流度;缩扩形喷嘴在锥直形基础上引入一个扩散段,用来增加射流的作用范围。

影响喷嘴的主要结构参数有:喷嘴入口直径、喷嘴出口直径、收缩角、各段的长度。如图4所示,4类喷嘴的入口直径D=5.8 mm,最小通径d=2.6 mm,总长L=34 mm,从这4类中优选速度衰减最小的喷嘴。

图4 喷嘴结构图Fig.4 Structure diagram of nozzles

2.2 模拟结果及分析

图5为4类喷嘴的内外流场域速度变化云图,图6是将4类喷嘴仿真数据中射流轴心速度分别提取出来进行对比。速度最大值都出现在喷嘴内径最小的地方,高速射流从喷嘴出口射出后,在淹没环境中快速衰减。喷嘴的出口速度应满足由伯努利方程推导的简化公式[12]:

图5 喷嘴射流速度衰减云图Fig.5 Jet velocity attenuation nephogram of nozzles

(5)

式中,Δp——喷嘴进出口压差,MPa

由式(5)可知,喷嘴出口速度主要决定因素为喷嘴进出口的压差,根据本研究进出口边界条件,计算喷嘴出口平均速度为264.3 m/s。从图6可以看出,4类喷嘴的出口速度都约为264.3 m/s,仿真结果与理论计算一致。

图6 喷嘴射流轴心速度衰减对比图Fig.6 Comparison diagram of jet axis velocity attenuation of nozzles

T形喷嘴内流体在经过台阶面射流速度达到最大的269.8 m/s,流经台阶面后速度开始衰减,到达喷嘴出口处速度降为262.4 m/s,然后进入静水中快速衰减;锥形喷嘴在出口处速度达到最大值265.2 m/s,锥直形喷嘴在出口端圆柱段内速度达到最大值266.5 m/s,这两类喷嘴有明显的核心段,核心段长度约为1.2~2.0 mm,并且在过渡段和基本段内速度大小和衰减始终贴合,满足1.4节淹没射流结构分布;缩扩形喷嘴最大速度出现在最小通径圆柱段内,达到了528 m/s,在喷嘴出口处轴心速度快速衰减至277 m/s,由于喷嘴出口段是扩散状,喷嘴出口流量是锥直形的2.1倍,同样功率也是锥直形喷嘴的2.1倍。缩扩形喷嘴在扩散段存在严重的附壁效应[13-14],射流能量损失大,而且对壁面磨损加剧,导致喷嘴失效。通过以上分析,不选用T形喷嘴和缩扩形喷嘴。锥形和锥直形喷嘴的速度衰减和功率两方面差异很小,可以忽略。锥形喷嘴实际是长径比为0的锥直形喷嘴,因此以锥直形为研究对象,关注长径比变化的影响。

3 锥直形喷嘴正交试验

3.1 确定试验指标

理论和实验均证实,射流在淹没环境中,由于水位差不变,周围环境压力稳定,因此射流各截面的压力均相等,所以射流在各个断面上的总动量也均相等,可得:

(6)

式中,um——射流轴心线上的速度,m/s

y——所研究的断面上流体质点到轴心线的距离(半径),m

r——所研究的断面上边界层外边界的半径

c——常数

um=cs-1

(7)

基本段速度衰减与到极点距离成反比,初始段的无量纲长度为1.84~9.22,本研究正交试验指标取射流轴心距喷嘴出口350 mm处速度值,350 mm处射流属于基本段并且流动状态稳定,可以比较不同尺寸喷嘴射流的衰减快慢。

3.2 设计正交实验

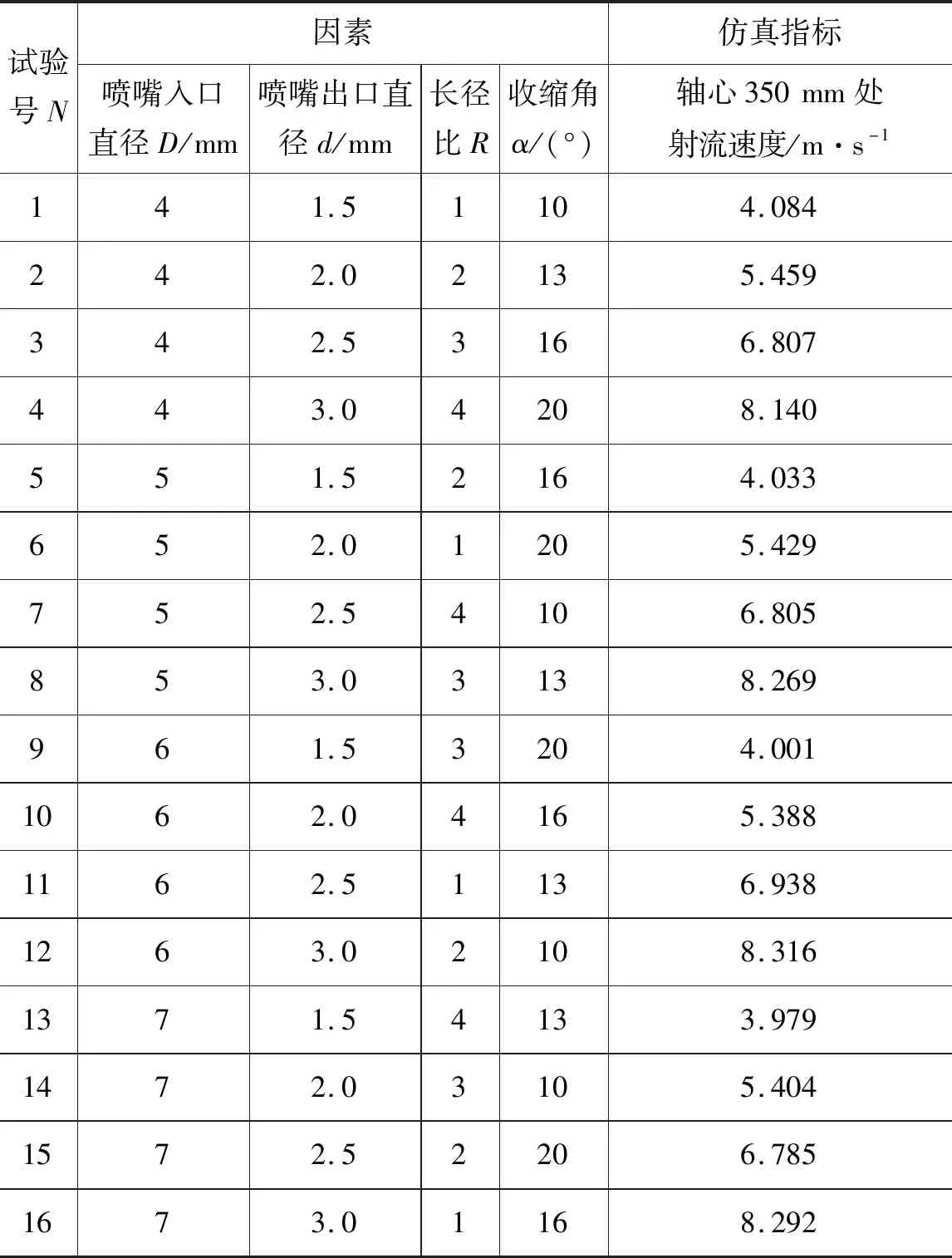

通过对4类喷嘴的仿真比较,优选锥形与锥直形两类喷嘴,锥形喷嘴为长径比为0和锥直形喷嘴,所以针对锥直形喷嘴入口直径、喷嘴出口直径、长径比、收缩比4个参数各设置4个水平值,如表1所示。

表1 锥直形喷嘴正交试验水平因素表Tab.1 Orthogonal test level factors of cone straight nozzle

4个因素加1个空白对照因素共有5个因素,根据正交试验设计原理,5因素4水平需要进行16次相关实验,记作L16(45)。

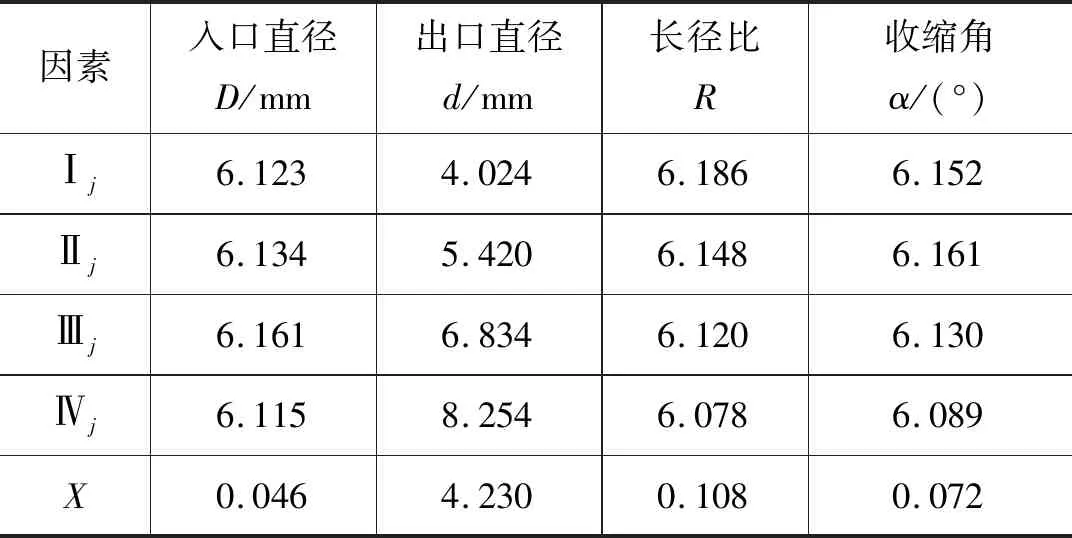

3.3 极差分析

先采用极差分析处理本次正交试验的数据,极差分析有计算简单、结果直观等优点[15]。

极差分析计算公式如下:

X=max{Ⅰj,Ⅱj,Ⅲj,Ⅳj}-min{Ⅰj,Ⅱj,Ⅲj,Ⅳj}

(8)

式中,Ⅰj,Ⅱj,Ⅲj,Ⅳj分别为第j列因素水平1,2,3,4所对应的试验指标平均值。因此,极差X表示在同一因素同一水平下的水平变动大小,X值越大,水平变动越大,反之越小。由式(8)计算所得极差分析结果如表3所示。

表2 锥直形喷嘴正交表Tab.2 Orthogonal table of cone straight nozzle

表3 4因素4水平正交试验极差分析Tab.3 Range analysis of four-factor four-level orthogonal test

按照表3极差计算结果,可得知4个因素对实验指标的影响由大到小依次为:喷嘴出口直径d、长径比R、收缩角α、喷嘴入口直径D。ⅢD>ⅡD>ⅠD>ⅣD,说明速度指标随喷嘴入口直径的增大先增大后减小并在水平Ⅲ处取得最大值;Ⅳd>Ⅲd>Ⅱd>Ⅰd,说明随着喷嘴出口直径增大,速度指标增大;ⅠR>ⅡR>ⅢR>ⅣR,说明随着长径比增大,速度指标减小;Ⅱα>Ⅰα>Ⅲα>Ⅳα,说明收缩角在水平Ⅱ速度指标取最大值。综上,经过极差分析较好的喷嘴几何参数组合如表4所示。

4 确定最佳结构参数

通过极差分析给出了喷嘴最佳参数组合,但极差分析法无法对因素的重要程度给出精确定量估计,为弥补这一直观分析不足,下文利用回归分析并给出最佳结构参数[16]。

4.1 建立速度回归分析模型

1) 模型的建立

对射流轴心距喷嘴350 mm处速度影响最大的加工参数有:喷嘴入口直径D、喷嘴出口直径d、长径比R、收缩角α,一般模型采用幂函数:

u=n0Dn1dn2Rn3αn4

(9)

式中,n0,n1,n2,n3,n4为待定系数。对式(9)等号两边同时取对数,得一次方程:

lnu=lnn0+n1lnD+n2lnd+n3lnR+n4lnα

(10)

设:Y=lnu;B0=lnn0;Bi=ni,其中i=1,2,3,4;J=lnD;K=lnd;L=lnR;M=lnα。

则有:

Y=B0+B1J+B2K+B3L+B4M

(11)

可得多元线性回归方程组:

(12)

式中,εi是随机向量(i=1,2,3,…,16),E(ε)=0。

设:

可得:Y=AB+ε。

由最小二乘法估算,得出经验回归方程为:

(13)

(14)

2) 回归方程

基于喷嘴正交试验的16组样本数据,应用MATLAB软件进行回归分析,运算所得回归方程为:

lnu=1.031777-0.006528lnD+1.036609lnd-

0.012431lnR-0.01469lnα

(15)

将式(15)回归幂函数形式:

u=e1.03177D-0.00652d1.03660R-0.01243α-0.01243

(16)

式中,e为自然对数的底数。式(16)即基于正交试验的回归预测模型。

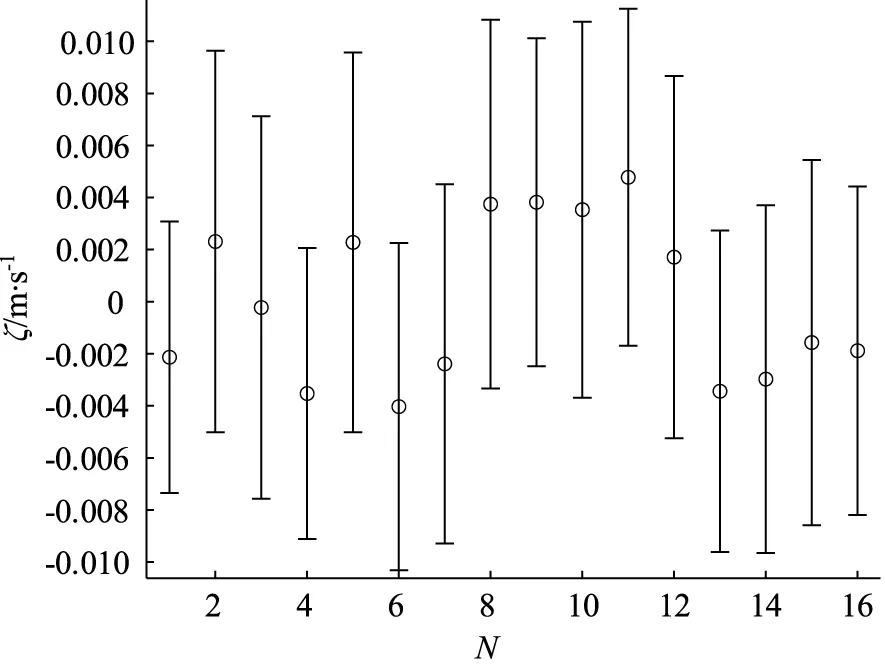

通过MATLAB软件得到残差ζ分析图,如图7所示。可以看出,16组实验残差均匀分布在零点附近,并且零点全部位于置信区间以内,说明所得预测模型能较好拟合原始数据。

图7 回归预测残差分析Fig.7 Regression prediction residual analysis

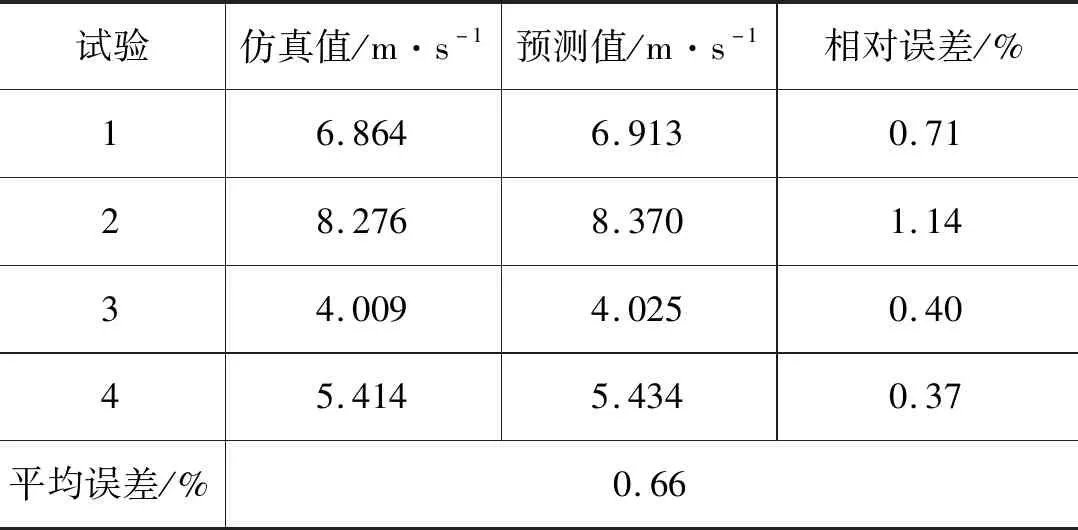

4.2 验证预测模型

对回归分析所得预测模型进行验证,验证试验各组参数如表5所示。将仿真值与预测模型值进行对比,如表6所示。相对误差计算公式如下:

表5 速度预测模型验证试验参数Tab.5 Velocity prediction model verification test parameters

表6 速度预测结果及相对误差Tab.6 Speed prediction results and relative error

(17)

式中,Δγ——相对误差

Y′——回归方程预测值

Y——仿真结果实测值

4组验证试验平均误差为0.66%,表明预测模型精度较高,可以用于求解喷嘴最佳参数组合。

4.3 确定喷嘴最佳参数组合

通过4个因素和指标之间的关系在三维坐标系下绘制3D曲面图,取其中2个因素作为变量并作为底部投影面的2个坐标轴,速度为响应变量作为竖直轴,另外2个变量取定值。

图8可以看出4个因素取值变化对速度指标的影响程度及4个因素交互影响的趋势,变化趋势与3.3节中极差分析结果保持一致。由于出口直径影响较为显著,与其产生交互影响的其他因素无法精确辨别其最佳参数值落点,需要利用数学手段进一步求解。

图8 因素交互影响的趋势图Fig.8 Trend diagram of interaction of factors

从极差分析和3D因素交互影响曲面图,可以得出,喷嘴出口直径对于射流速度衰减影响最显著,出口直径越大,速度衰减越慢。但喷嘴出口直径不能无限制地增加,受到能量输入端的高压泵站和系统的压力损失限制,三者关系需满足[5]:

(18)

式中,q——流量,L/min

μ——流体的流量系数

当压力保持一定时,喷嘴出口直径最大值由高压泵站的输入流量决定,因此在工程应用中尽可能选用大流量高压泵。喷嘴入口处压力为35 MPa,泵站在连续安全工作情况下最大输出流量为90 L/min,锥形喷嘴的流量系数为0.92,则计算得到喷嘴出口直径为2.806 mm,圆整取2.8 mm。

由高压泵输入压力与流量确定喷嘴出口最大直径,取2.8 mm,将回归分析方程输入MATLAB内,调用fmincon函数求解,当速度取极大值时,入口直径为5.26 mm,长径比为0,收缩角为12.3°,最佳参数组合为锥形喷嘴,如表7所示。

表7 喷嘴最佳参数组合Tab.7 Best parameter combination of nozzles

5 结论

(1) 仿真得到,锥形和锥直形喷嘴在淹没环境下射流轴心速度衰减最慢,易于获得更大的冲击动能和冲击范围;

(2) 分析锥直形喷嘴的4个结构参数对射流轴心速度衰减的影响,极差分析与回归分析预测法结果相同,对速度衰减的影响由大到小依次为喷嘴出口直径、长径比、收缩角、喷嘴入口直径;

(3) 喷嘴最大出口直径由泵站输入的压力和最大流量决定,经预测模型计算所得速度衰减最慢的喷嘴是入口直径为5.26 mm、收缩角为12.3°、出口直径为2.8 mm的锥形喷嘴。