YSZ粉末致密度对涂层性能的影响

杜 仲,霍 威,赵 帅,张保红,林冰涛,张有茶

(1. 安泰科技股份有限公司,北京 100081;2. 安泰天龙(北京)钨钼科技有限公司,北京 100094;3. 湖北三江航天红阳机电有限公司,湖北 孝感 432000)

热障涂层是一种应用于高温环境的涂层系统,可以提供有效隔热作用,降低金属基体的工作温度,提升设备的工作性能和效率,在飞机发动机、燃气轮机的热端部件中得到广泛使用[1-2],是飞机发动机的关键技术之一。热障涂层常采用等离子喷涂法制备,该工艺采用等离子体焰流作为热源,其焰流温度超过10 000 K,速度超过150 m/s,粉末材料被载气送入等离子焰流,被加速并加热至熔融状态,撞击到金属基材后,通过粉末的铺展堆叠并最终形成涂层,等离子喷涂工艺具有温度高、适用性广、沉积速度快的特征[3]。

热障涂层一般为双层结构,包含黏结层和隔热层,黏结层一般为MCrAlY(M为Ni,Co或NiCo),用于提高涂层结合强度、提高金属基体抗氧化性能、以及缓解陶瓷层和金属基体的热膨胀不匹配问题,隔热层一般为氧化物陶瓷,主要起隔热作用。氧化钇稳定氧化锆(YSZ)是应用最广的隔热层材料,具有热导率低、抗热震性能突出等优异的综合性能。

经过多年的研究和发展,科研人员对喷涂粉末的性能进行了充分的研究,发现粉末成分[4]、粒度分布[5-6]、流动性[7]、松装密度[8]、制备工艺[9-10]等因素对涂层性能有显著的影响。涂层工程化应用过程中对 YSZ粉末上述相关性能提出了细致的指标要求,但相同工艺方法制备的YSZ粉末性能状态相近的情况下,工艺适配性往往存在差异,甚至性能相近的YSZ粉末制备出的涂层性能出现差别极大的情况,对涂层性能的稳定性有非常大的影响。

丁坤英等[11]通过WC-10Co4Cr喷涂粉末喷涂试验发现:粉末的致密程度越低,在喷涂过程中受热越充分,涂层孔隙率越低;祝弘滨[12]通过工艺调整获得了不同致密度的TiB2-M复合喷涂粉末,在后续的喷涂过程中发现,采用致密度高的粉末可获得更致密的涂层。二者均采用扫描电镜对粉末致密度进行观察,采用松装密度指标对粉末致密度进行对比,但得到了相反的结果。粉末的松装密度是致密度和粒度分布的共同作用,准确、定量的测定粉末致密度,是喷涂技术研究的一个难题。

本文选用了三种造粒烧结制备的常规性能相近的YSZ粉末,采用压汞法定量测试并对比了粉末的致密度差异,研究其对粉末熔融过程的影响,并考核其对涂层最终服役性能的影响,为粉末的制备和涂层性能控制提供指导。

1 试验方法

1.1 试验材料

试验选用TA15钛合金(Ti-6.5Al-2Zr-1Mo-1V)为基体材料制备了涂层结合强度试样和金相试样,结合强度试样尺寸为直径25 mm×2 mm,金相试样尺寸为20 mm×10 mm×2 mm;选用球磨铸铁材料制备了断口试样,断口试样尺寸为30 mm×15 mm×5 mm,试样表面预制了一个深度为4 mm的V型缺口。

黏结层材料选用Ni-25Cr-5Al-0.5Y合金粉末,粒径分布范围为20~106 μm;隔热层材料选用三种不同的YSZ商用粉末,下文以粉末A、粉末B和粉末C分别进行指代。

1.2 涂层试样制备

采用丙酮清洗试样,去除基体表面油脂,并使用 24目白刚玉砂对试样表面进行喷砂粗化处理。采用等离子喷涂工艺制备黏结层和隔热层,喷涂系统为 7700型等离子喷涂系统,主气为氩气,次气为氦气。黏结层NiCrAlY层厚度为0.1 mm,隔热层YSZ层涂层厚度为0.5 mm。黏结层和隔热层的等离子喷涂工艺参数如表1所示。为了对比粉末的熔融过程及机理,设置了2种不同的隔热层等离子喷涂工艺参数,其中工艺参数1为低功率状态,工艺参数2为高功率状态。

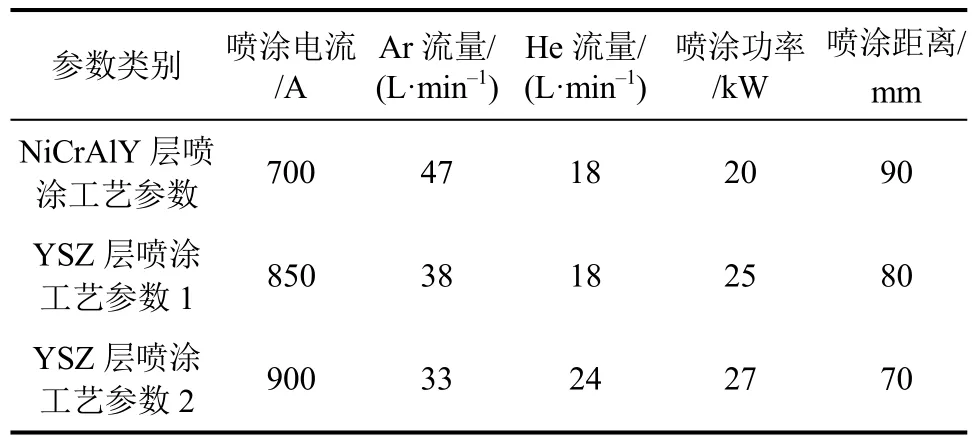

表1 等离子喷涂工艺参数Tab.1 The parameters of plasma spray process

1.3 涂层性能测试

使用AutoPore IV 9500压汞仪(美国麦克仪器公司)测试了YSZ粉末的致密度,测试方法为国家标准GB/T 21650—2008中的压汞法。采用GX51型光学金相显微镜(Olympus,日本)观察涂层截面组织,利用Image J分析软件分析测试涂层孔隙率,采用JSM-6380LV型扫描电镜(SEM)(JEOL,日本)观察涂层的断口形貌。采用国家标准GB/T 8642—2002的方法测试了涂层的结合强度,拉伸试验机型号为CMT5205(MTS,美国),加载速度为1 mm/min。采用电弧风洞法考核了涂层试件在模拟工况下的服役性能,重点考核涂层能否保持完整,且保护基体不超温变形。测试过程中的模拟工况分多个阶段,其中涂层表面的最高温度约为950 ℃。

2 试验结果与分析

2.1 YSZ粉末性能

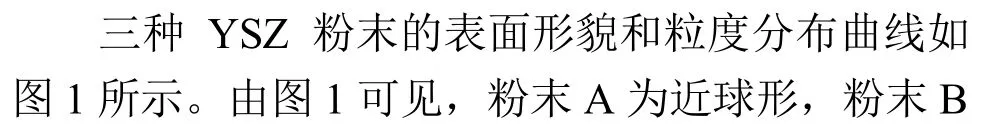

图1 粉末的表面形貌和粒度分布范围Fig.1 The morphology and size distribution of YSZ powders

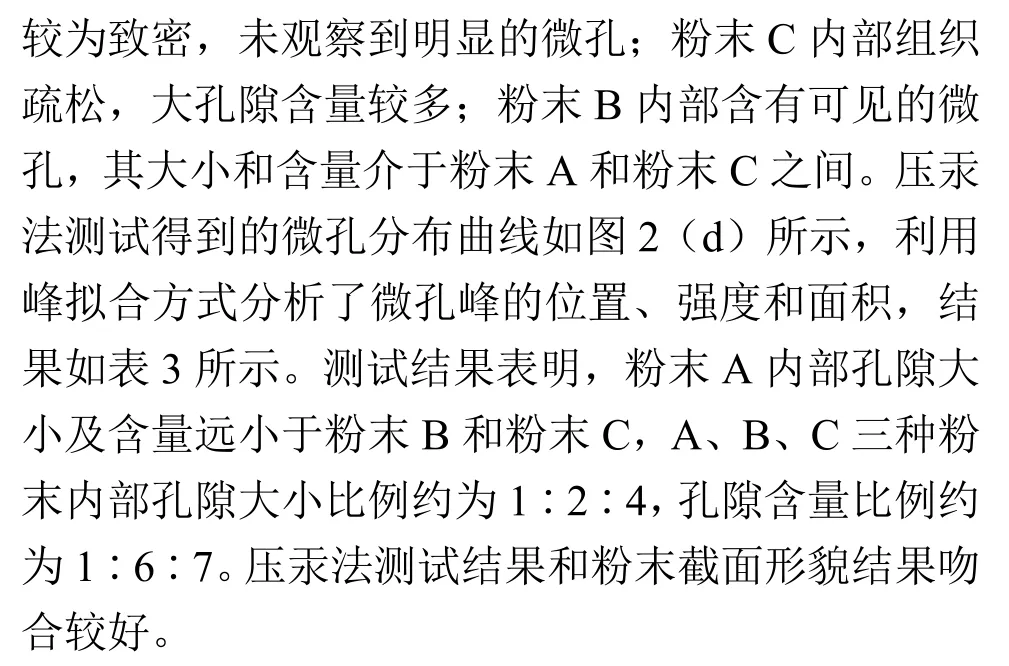

?

?

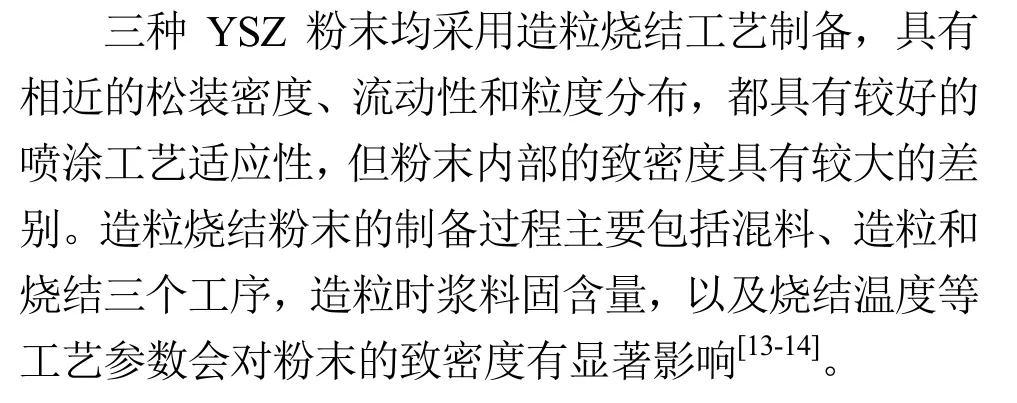

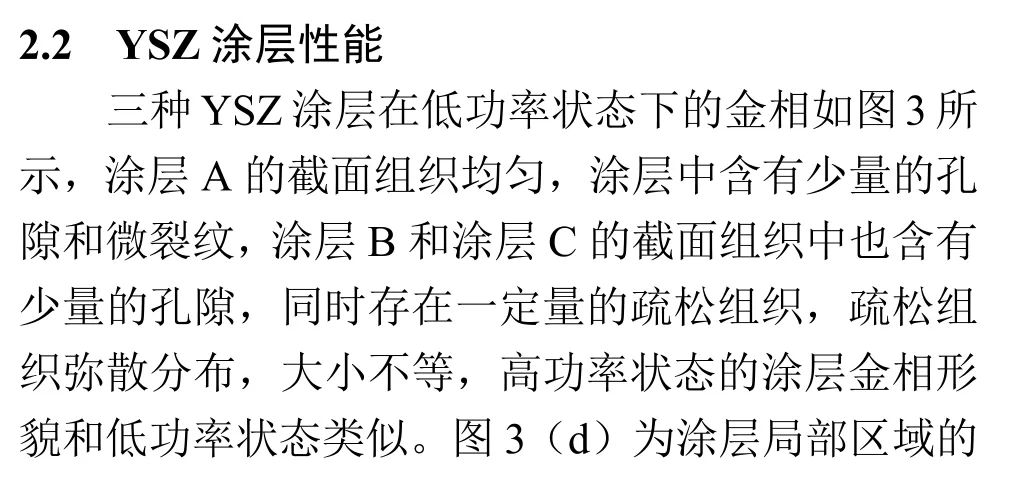

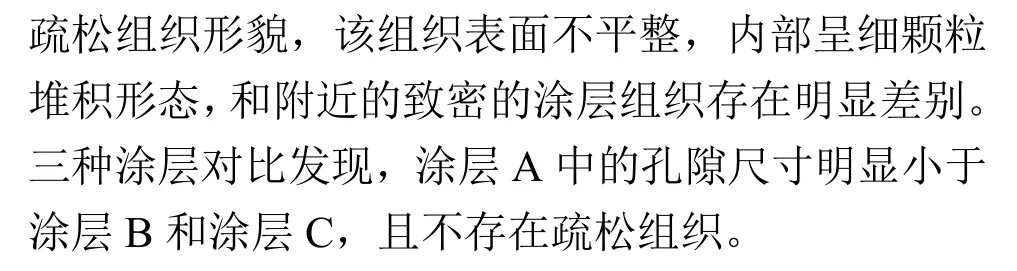

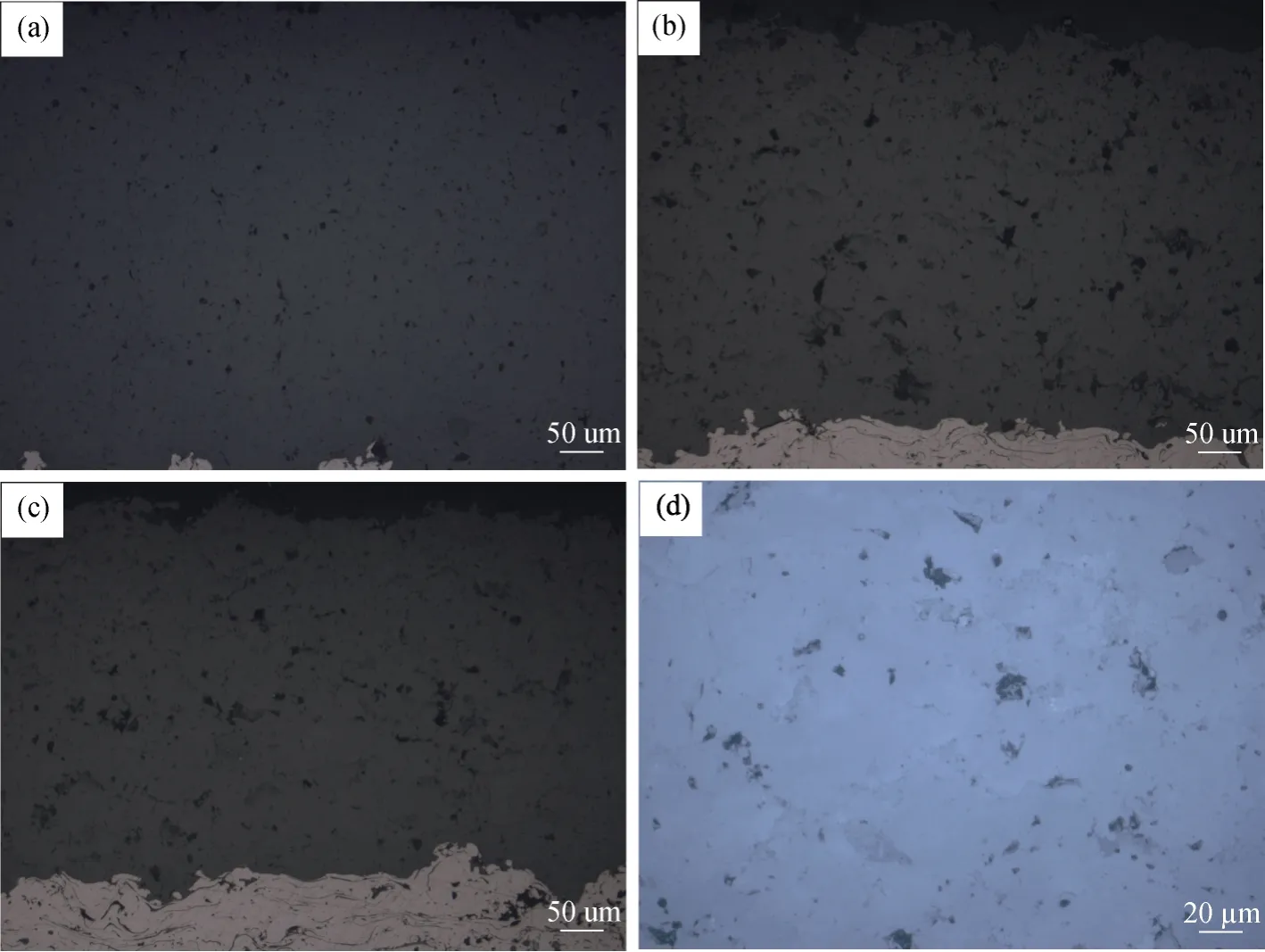

图3 三种YSZ涂层截面金相组织Fig.3 The cross section morphology of three YSZ coatings

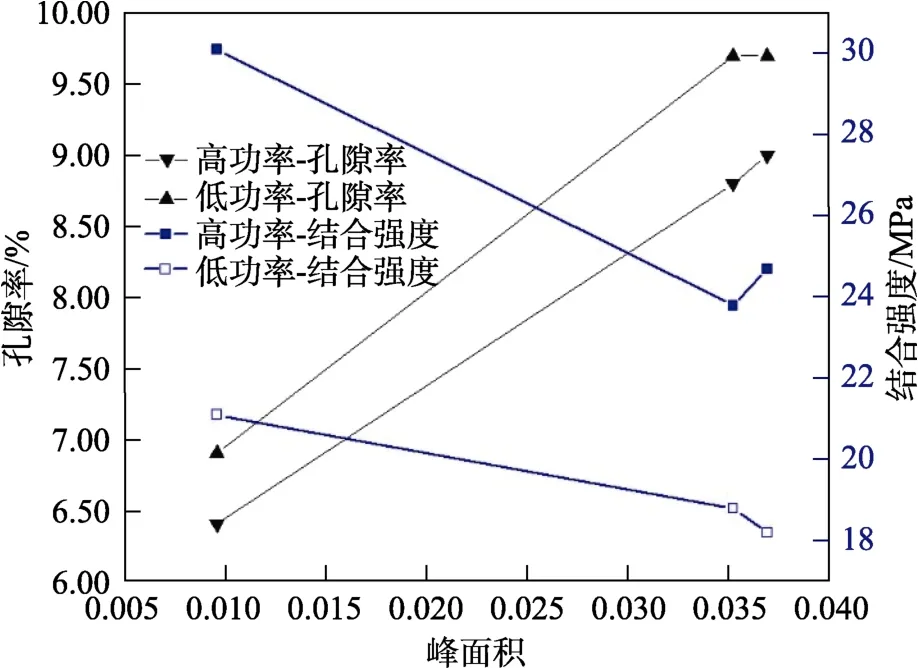

低功率状态的涂层A、涂层B和涂层C的孔隙率分别为6.9 %,9.7 %和9.7 %,高功率状态的孔隙率分别为6.4 %、8.8 %和9.0 %。涂层A的孔隙率始终低于涂层B和涂层C,且随着功率的提高,涂层的孔隙率有所降低。

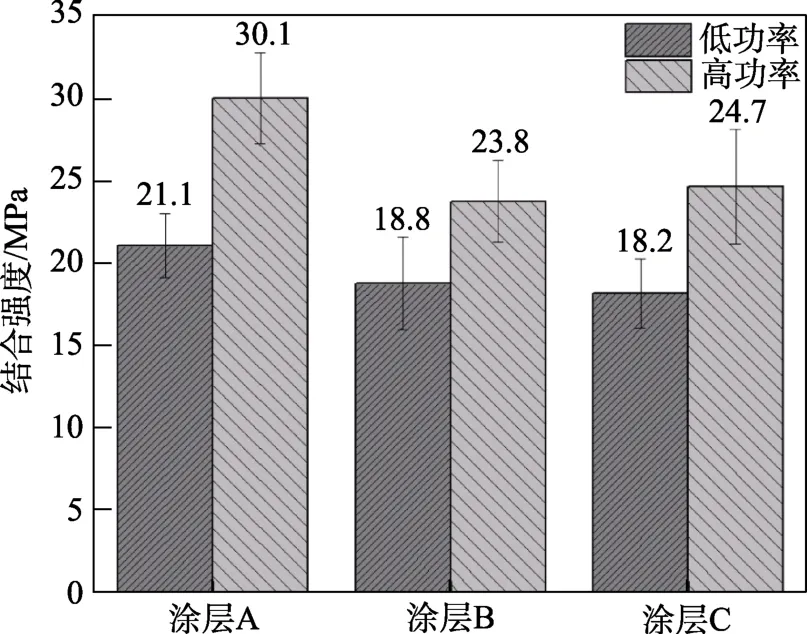

涂层结合强度的测试结果如图4所示。由图4可见,涂层A的结合强度均高于同等功率条件下的涂层B和涂层C,随着喷涂功率的提高,涂层的结合强度得到提高。

图4 三种涂层的结合强度Fig. 4 Tensile bond strength of three coatings

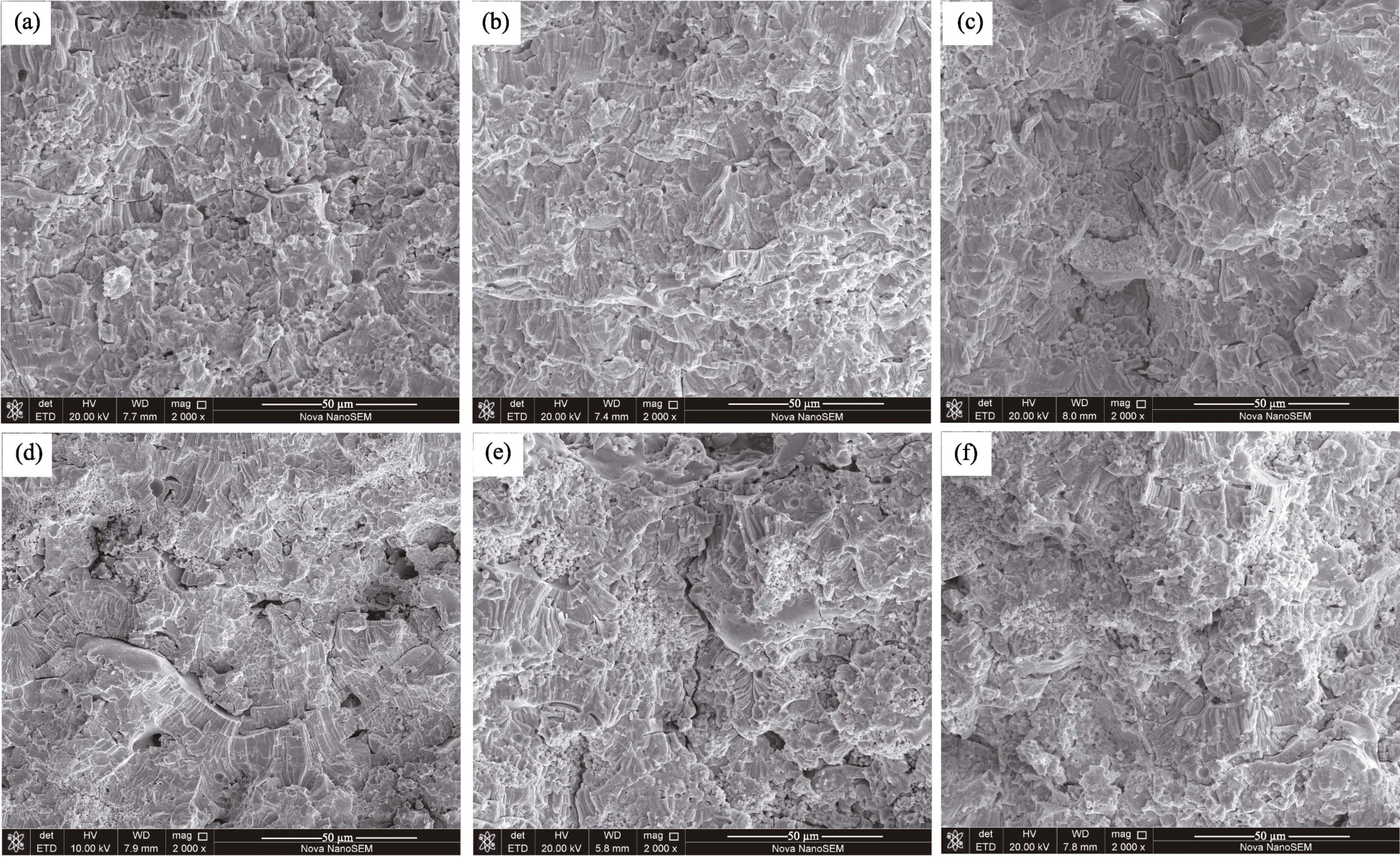

两种功率条件下三种 YSZ粉末涂层的断口形貌如图5所示。三种YSZ涂层的断口组织具有层片堆叠的特征,层片内为柱状晶,层片间存在一些孔洞和微裂纹,符合等离子喷涂的涂层组织特征。此外涂层B和涂层C中都存在团簇状的纳米尺度粉末颗粒,和YSZ粉末的原始组织类似,是未完全熔融的YSZ粉末。随着功率的提高,未熔粉末的含量显著降低,但未完全消失。粉末A涂层的断口组织中未观察到未熔粉末现象。结合截面金相和断口形貌结果分析,截面金相形貌中发现的疏松组织,应为断口形貌组织中的未熔粉末。

图5 YSZ涂层断口形貌Fig.5 Fracture morphology of YSZ coatings

采用三种粉末制备了相同形状的试验件,粉末A选用喷涂参数1,粉末B和粉末C选用喷涂参数2,试验件的涂层结合强度大于20 MPa,涂层孔隙率相近。对三种YSZ涂层试验件进行了相同工况的模拟考核,考核前后的工件形貌如图6所示。考核后,三种涂层试件均保持完整,未发生剥落、裂纹、起皮等现象,基体未发生变形。通过工艺调整,三种涂层均能提供满足试验件所需要的热防护作用。

图6 模拟工况考核前后YSZ涂层形貌Fig.6 Morphology of three YSZ coatings before and after simulated condition testing

2.3 性能分析讨论

等离子喷涂涂层形成过程可以分为两个步骤,首先粉末在等离子焰流中加热至熔融或半熔融状态,随后熔融颗粒冲击试样表面,发生铺展形成薄片,并逐渐堆叠。粉末在焰流中的熔融状态决定了后续的铺展状态,熔融状态越好的粉末越容易铺展,颗粒间的孔隙少且小,孔隙易被填充,涂层的孔隙少,薄片间的结合强度更高。熔融状态不好的粉末则铺展过程不充分,颗粒的原始组织可能被继承到涂层中,颗粒间容易形成大孔隙,且不容易被填充,导致涂层的孔隙率高,并且结合强度低。

三种YSZ粉末具有相当的成分、流动性、松装密度和粒度分布,在相同工艺条件下,单位时间内送到等离子焰流中的粉末总量是一样的,且粉末受等离子焰流中的加热效果是相当的。三种YSZ涂层的孔隙率和结合强度存在显著差异,主要是因为粉末的熔融状态存在差别。

粉末性能和涂层性能的关系如图7所示,粉末的致密度对涂层的孔隙率和结合强度有显著的影响,随着粉末孔隙含量的增加,涂层孔隙率增加,结合强度下降,两种功率条件下涂层的性能具有相同的趋势。

图7 涂层性能和粉末微孔含量的关系Fig.7 The relationship between coating properties and micropore content of YSZ powder

三种YSZ粉末孔隙含量有明显差别,因孔隙的热导率更低,孔隙含量更高的粉末热导率更低[15]。粉末A的内部致密,热导率较高,在相同工艺条件下粉末更容易熔融,也更容易铺展,因此涂层A的孔隙尺寸小,且孔隙率更低,同时结合强度更高。粉末B和粉末C内部含有较多孔隙,热导率较低,粉末熔融状态相对较差,部分熔融状态不足的粉末不能充分铺展,导致涂层中出现了具有原始纳米组织的粉末颗粒,涂层B和涂层C中形成了较大的孔隙,且孔隙率更高,同时结合强度更低。

等离子喷涂功率的提升和参数的调整,增加了粉末熔融过程的总能量,并改变了焰流对粉末熔融过程的加热加速作用,提升了粉末的熔融状态,进而降低了涂层的孔隙率,提高了涂层的结合强度。

3 结 论

(1)粉末的致密度对涂层的性能有显著影响,随着粉末致密度降低,粉末的热导率下降,导致等离子喷涂过程中粉末熔融状态变差,进而影响涂层性能。相同喷涂功率条件下,粉末致密度的降低导致涂层孔隙率升高,结合强度下降。

(2)致密度低的YSZ粉末因熔融程度差会在涂层中残留部分未熔颗粒,未熔颗粒保留了YSZ粉末的纳米颗粒形态,在涂层截面金相组织中表现为疏松组织,疏松组织提高了涂层孔隙率,降低了涂层内部结合强度。

(3)通过工艺调整可改善粉末熔融状态进而控制涂层性能。增大喷涂功率可改善低致密度粉末的熔融状态,进而降低涂层孔隙率,提高涂层的结合强度。结合强度和孔隙率相近的涂层可提供相近的隔热防护性能,制备的涂层试验件均可通过服役性能考核。