机轮刹车试验台偏航调姿装置设计

方新文,崔 雄

(中国飞机强度研究所,陕西 西安710065)

1 引 言

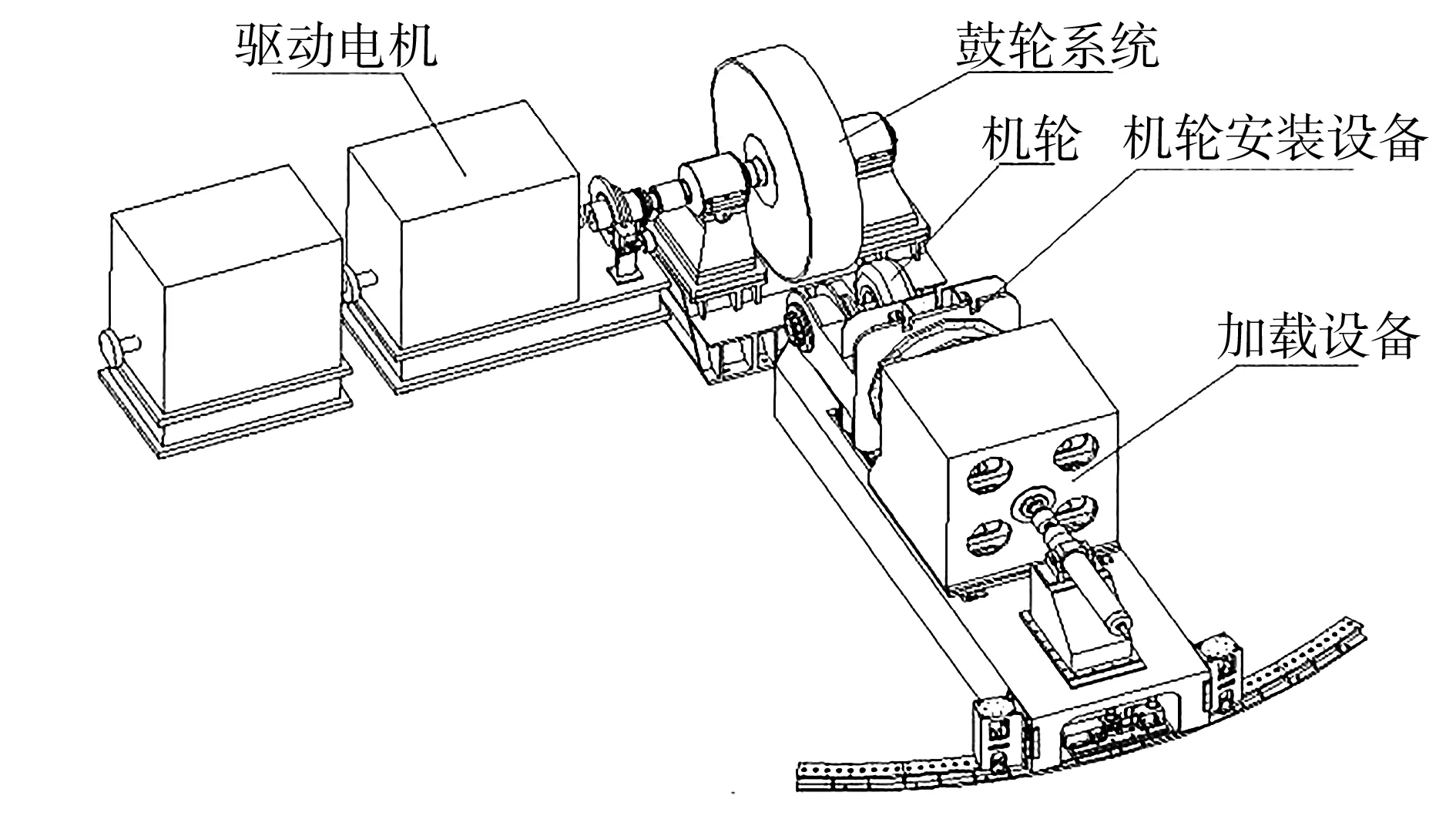

机轮刹车试验台是检验航空机轮和刹车装置性能和可靠性的设备[1]。目前,国内外已有的试验台主要由可模拟飞机速度和能量的鼓轮系统、可模拟飞机重量和姿态的加载设备、驱动鼓轮系统旋转的电机及进行相关试验数据测量的设备等组成[2],试验台总体结构如图1所示。

图1 机轮刹车试验台总体结构示意图

飞机在跑道上起飞、着陆、滑行过程中,会出现拐弯的情况,该情况下机轮与地面会形成一定的拐弯角度,即机身产生偏航姿态。在试验过程中,试验台除了能模拟飞机在正常姿态下的加载外,偏航姿态下对机轮及刹车装置性能考核也是试验台的重要功能之一。因此,试验台需要进行包括径向-侧向联合载荷试验[3]、动力矩试验等[4]在内的各类特殊试验项目。

要实现上述试验功能,需要设计相应的偏航调姿装置。对于该设计,之前的主要方法是通过蜗轮蜗杆等驱动机轮安装设备绕机轮径向加载轴线旋转,实现偏航角度模拟。该设计的缺点是由于依靠机械配合传动,传动效率低且加工复杂。

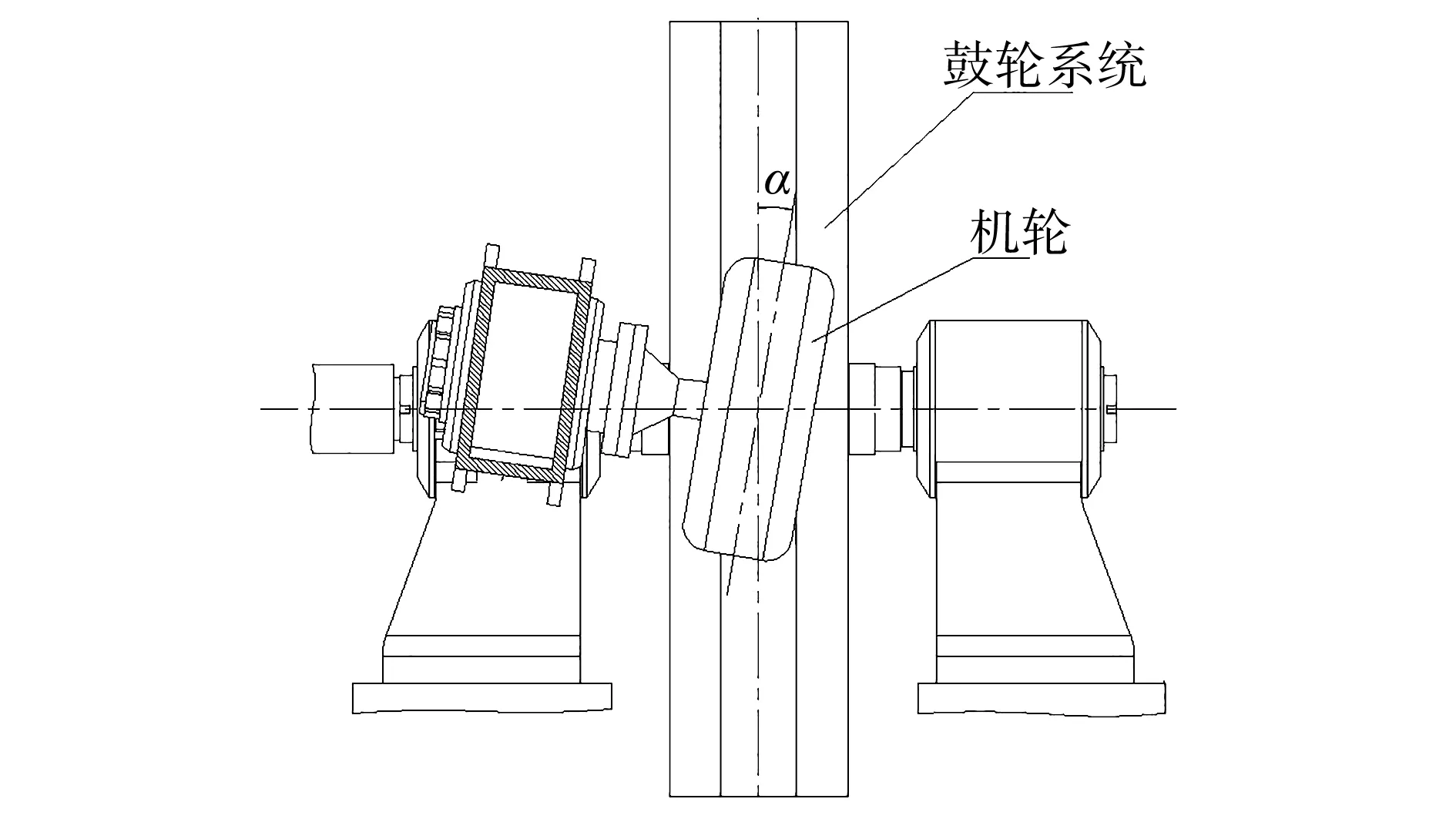

2 偏航调姿装置设计

在分析试验功能需求及以往调姿装置设计的基础上,提出了液压驱动大型回转支承的调姿装置设计方案,主要方法是通过调姿装置驱动试验台加载设备绕机轮加载轴线旋转,模拟机轮偏航角度并进行偏航加载及刹车试验。机轮偏航、试验台偏航调姿如图2、图3所示。

图2 机轮偏航示意图

图3 试验台偏航调姿示意图

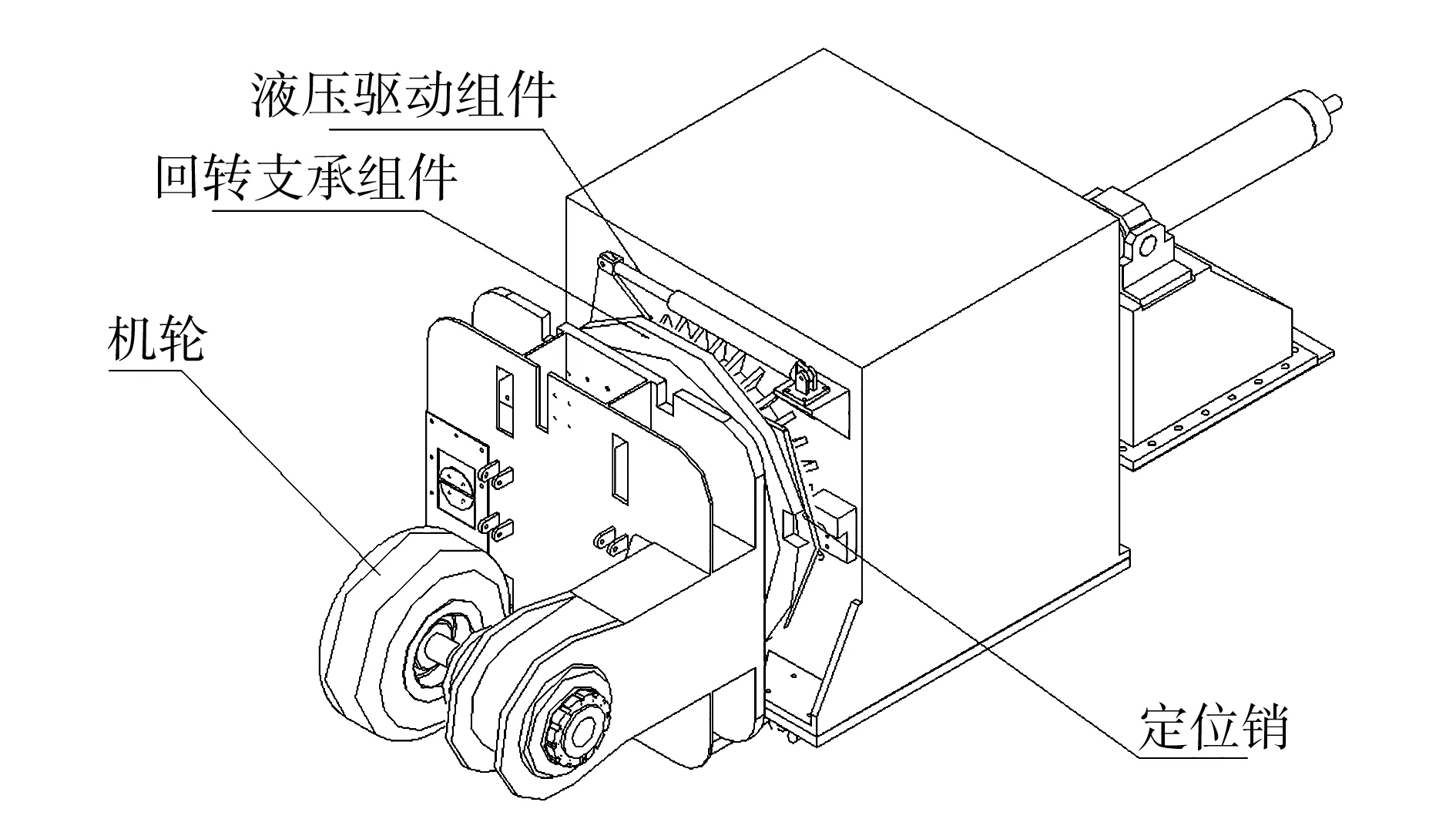

该偏航调姿装置安装在试验台加载设备与机轮安装设备之间,主要由回转支承组件、液压驱动组件、定位销等组成。其中,回转支承安装在加载设备前端面,主要作用是支承机轮的旋转;液压驱动组件由驱动油缸、控制组件等组成,其主要作用是提供偏航调姿驱动载荷及进行运动控制。

整个装置以连续的方式带动机轮安装设备和机轮绕机轮径向加载轴线旋转,根据旋转角度实现轮胎偏航角度模拟,实现试验台偏航调姿功能。偏航调姿装置结构如图4所示。

图4 偏航调姿装置结构图

2.1 工作原理

偏航调姿运动原理如图5所示,回转支承的内圈与外圈可实现相对转动,偏航时机轮安装设备旋转,加载设备保持不动。回转支承内圈与加载设备连接,外圈与机轮安装设备连接,同时外圈上安装与偏航油缸连接的驱动盘。

图5 偏航调姿运动原理图

偏航液压缸安装在加载设备上,活塞杆与驱动盘铰接,液压缸的伸出和收回实现机轮正向、负向偏航调姿。定位销用于加载设备与机轮安装设备定位,无偏航调姿时,保证机轮定位初始0°。

2.2 关键设计

对于整个偏航调姿装置,由于试验过程中机轮在偏航姿态滚动和刹车试验工况下的受载较为复杂,因此回转支承、制动器等设备选型很关键。根据试验工况,对试验台进行偏航姿态下的力学分析。

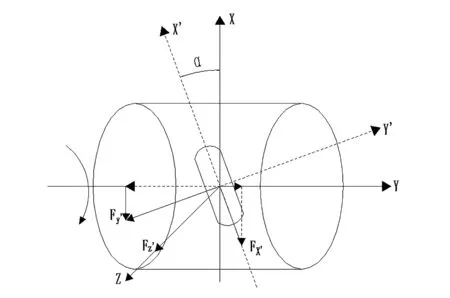

图6 偏航姿态下受力坐标图

建立试验台在偏航姿态下的受力坐标图(如图6所示)。其中,X向为航向,Y向为侧向,Z向为机轮径向加载方向。在此定义CF为机轮偏航时的拐弯力,RD为机轮滚动阻力,则有:

FYcosα-FXsinα=CF

(1)

FYsinα+FXcosα=RD

(2)

RD=0.33FZ

(3)

(4)

式中,α为偏航角度,FX为航向载荷,FY侧向载荷,FZ为径向载荷。

依据上述力学方程,即可计算出各关键设备的受载情况,据此进行选型设计。

3 运动误差分析及解决措施

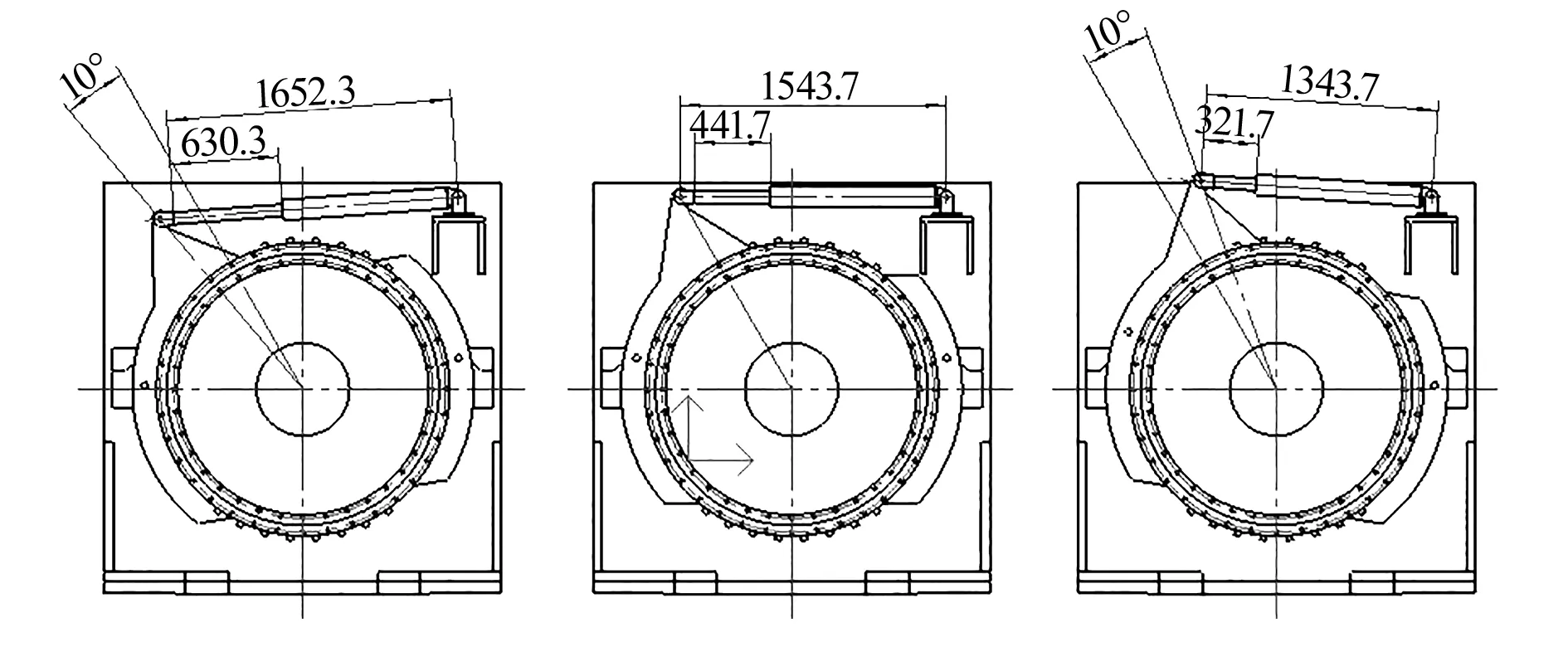

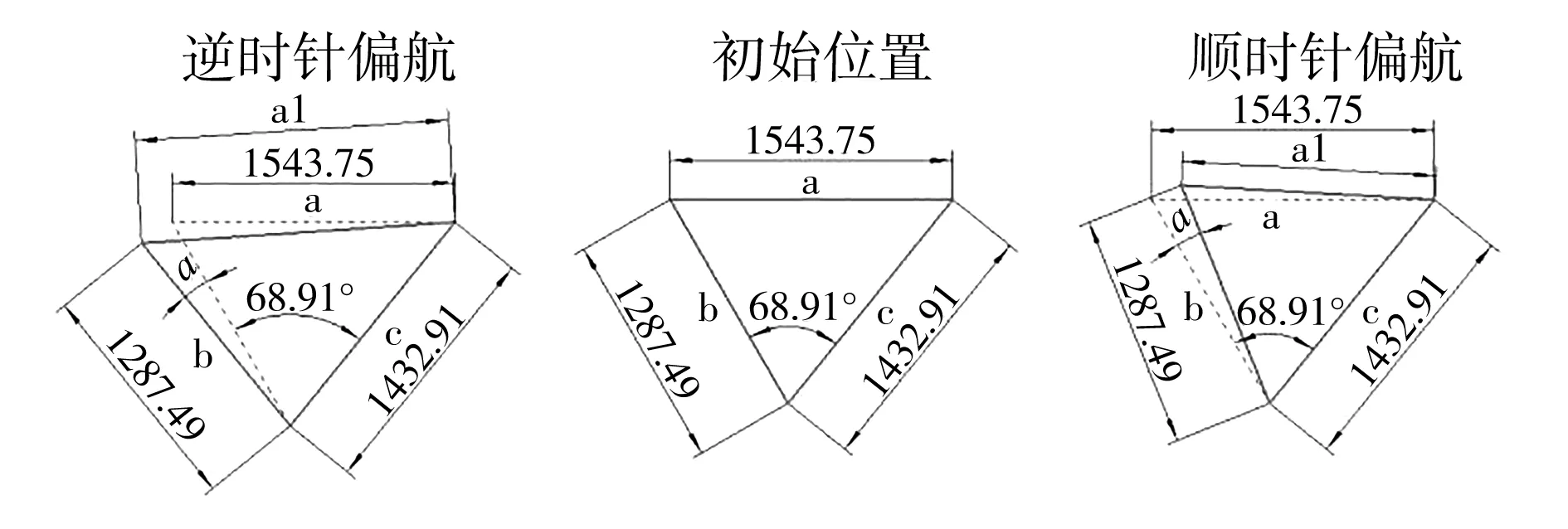

该调姿装置以液压驱动为动力,通过大型回转支承连续运动实现试验台偏航角度。运动原理是以偏航油缸活塞杆的往复直线运动带动加载设备绕机轮中心轴线旋转运动,从而实现试验台调姿,运动原理如图7所示。

图7 运动原理示意图

在初始位置时,油缸初始长度为a,油缸初始行程为L。由图可以看出,在偏航调姿过程中,两边b、c长度始终不变。b、c间初始夹角为θ,α为偏航角度值。在偏航旋转过程中,b、c间夹角为θ±α,其中“+”为逆时针偏航,“-”为顺时针偏航,则可得出偏航旋转过程中,油缸位移为:

(5)

可得出偏航角度为:

(6)

从上述可以看出,偏航调姿是通过驱动油缸的直线运动实现,因此其精度主要取决于驱动油缸的运动精度和控制精度。为了保证其运动精度,采取如下解决措施。

(1)液压原理设计

为了保证偏航运动过程的平稳性,即避免运动到位后的位移波动,采取平衡阀设计,避免偏航过程中因偏心载荷引起较大的定位误差。同时,为保证机轮在试验过程中因受载工况复杂而使偏航角度出现变化的情况,采取液压锁紧器设计,偏航调姿角度到位后,由液压锁紧器锁紧偏航机构。偏航液压单元原理如图8所示。

图8 偏航液压单元原理图

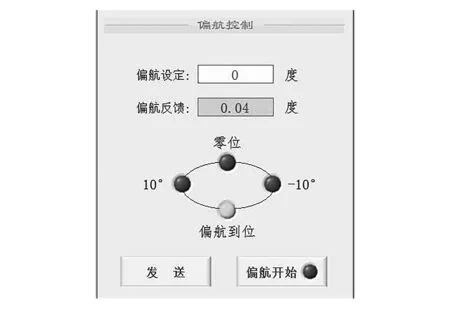

(2)控制原理设计

为了实现偏航油缸的高精度运动控制,在运动控制方面,采取了1‰高精度位移测量传感器,在控制原理上实现比例伺服控制,通过闭环反馈实时调整运动精度,实现偏航调姿的高精度运动。偏航调姿控制如图9所示。

图9 偏航调姿控制图

4 应用实例

以国内已经研制成功的试验台为例,介绍该偏航装置实际应用情况。该试验台要求机轮最大偏航角度为±20°,角度精度优于±0.1°。首先依据上述原理,得出试验台在偏航时在各种载荷工况下的力学分析结果,如表1所示。

表1 偏航姿态下力学分析结果

据此可确定回转支承所受3个方向的最大载荷分别为FX=28800kg,FY=10506kg,FZ=36000kg,所产生的附加弯矩:

MX=FXL1=28800×2.6=74880kg·m

MY=FYL2=10506×2.6=27315.6kg·m

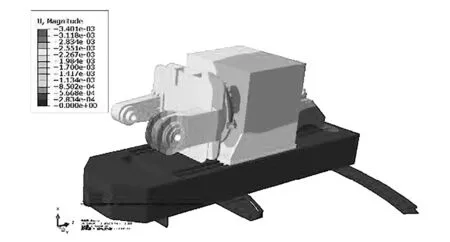

由此即可进行设备选型。通过有限元对试验台在偏航姿态下的静强度进行校核,结果如图10、图11所示。

图10 偏航姿态下应力云图

图11 偏航姿态下变形云图

根据校核结果可知,试验台在偏航姿态下,最大应力为96.6MPa,最大变形为3.4mm,均较小,满足要求。

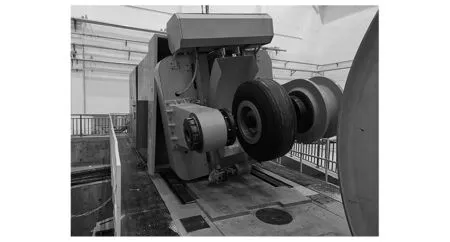

最后完成试验台偏航调姿装置设计,图12所示为试验台完成偏航调姿的现场图。通过测量,试验台最终调姿运动精度为0.03°,这表明该设计具有很高的运动精度。同时,试验台运动平稳、连续,实现了预期的试验功能。

图12 试验台偏航调姿现场图

5 结 论

大型回转支承式偏航调姿装置不仅能够完成试验台偏航调姿运动,而且具有很高的运动精度。同时,该装置实现了全过程自动化控制,具有很高的工作效率,成功地解决了试验台偏航调姿效率低、成本高的问题。