带式输送机不同包角对滚筒受力的影响作用分析

徐 博

(晋能控股煤业集团梵王寺煤矿筹备处, 山西 朔州 036002)

引言

带式输送机是进行煤炭连续输送的主要设备,在煤矿的生产中具有广泛的应用。带式输送机的输送带支撑在托辊上,输送带依靠滚筒提供的摩擦力进行物料的输送。带式输送机的输送效率高、噪声较小[1],适用于对煤炭、矿产等的长距离输送。在带式输送机的布置中,不同输送距离的设置对滚筒形成的输送带的包角不同,在进行输送的过程中,不同的包角对滚筒形成的作用力不同[2],从而对滚筒的使用性能产生一定的影响。采用有限元分析的方式对带式输送机滚筒在不同包角下受到的应力作用进行分析,从而为长距离带式输送机布置时滚筒的位置设计提供参考[3],减小滚筒受到的应力作用,提高带式输送机的运行稳定性,保证煤炭生产中的高效输送。

1 带式输送机滚筒不同包角分析模型的建立

带式输送机的滚筒通过与输送带之间的摩擦力实现驱动,保证输送带的运行。输送带与滚筒传递扭矩时,相互接触形成的包角为输送带与滚筒接触弧所对的圆心角,可以分为静止弧与滑动弧,包角结构的不同[4],使得输送带对滚筒的正压力产生变化[5],从而影响滚筒的使用性能。

采用ANSYS 有限元分析软件对滚筒进行分析模型的建立,依据滚筒的结构采用SolidWorks 三维建模软件进行实体模型的建立,在建模过程中,为便于后续的网格划分及分析,对滚筒的结构进行一定的简化处理[6],对细小的结构特征进行忽略。忽略滚筒的焊缝结构将滚筒作为圆柱形柱面进行建模,将滚筒两端简化为对称结构,对滚筒的单侧进行建模分析[7],得到滚筒的实体模型,如图1 所示。

图1 滚筒的实体结构模型

将滚筒的实体模型导入ANSYS 中进行网格划分处理,对传动轴、辐板及轮毂部分采用较强适应范围的solid186 实体单元进行网格划分[8],对筒体部分,由于筒体的厚度较薄,采用8 节点的shell281 壳单元进行网格划分[9]。采用映射的方法进行网格划分的分析精度较高,但对于辐板及轮毂边界不规则的区域进行划分模拟的能力要低于自由网格的形式,因此对滚筒模型的筒体采用映射方法[10],辐板及轮毂、传动轴等采用自由网格的形式进行网格划分,由此完成对滚筒模型的网格划分处理。

对滚筒的模型进行载荷约束的添加,对滚筒的约束施加于节点上,每个节点上有六个方向的自由度,滚筒的轴承约束是滚筒模型的边界条件,限制轴与轴承表面的自由度即可完成对滚筒模型的约束[11]。滚筒的轴承采用调心轴承,在轴承端限制绕轴线的转动自由度及三个方向的移动自由度。对滚筒进行载荷的添加,在输送带作用的滑动弧范围内,滚筒受到沿轴向的半正弦的法向正压力及沿切向的摩擦力,在输送带作用的静止弧范围内,滚筒仅受到沿轴向的半正弦的法向正压力作用,改变滚筒的包角时,仅对施加的载荷方向进行相应的改变即可[12]。滚筒同时受到重力载荷的作用,通过施加重力加速度的形式对滚筒的重力进行加载。滚筒的传动轴采用45 钢,设定其弹性模量为209 GPa,泊松比为0.269;筒体及辐板等结构采用Q235A,设定其弹性模量为212 GPa,泊松比为0.288,由此对滚筒受到的应力进行分析。

2 带式输送机滚筒不同包角承载应力分析结果

2.1 滚筒受到应力的仿真分析

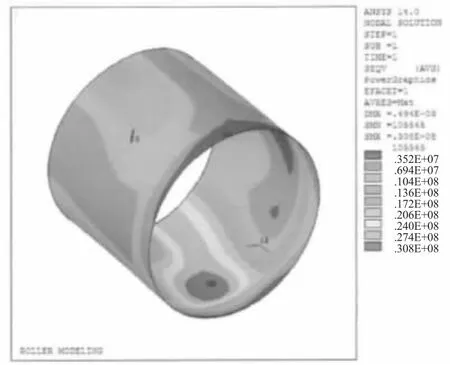

对滚筒受到的应力作用进行仿真分析,以包角为190°为例,经过计算分析,得到筒体的应力分布如图2 所示。从图2 中可以看出,此时筒体受到的最大应力值为30.8 MPa,最大应力位置在筒体与辐板的连接位置处,筒体的最大应力值小于许用应力56 MPa,筒体受到的应力满足滚筒的强度需求。

图2 筒体的应力(Pa)分布

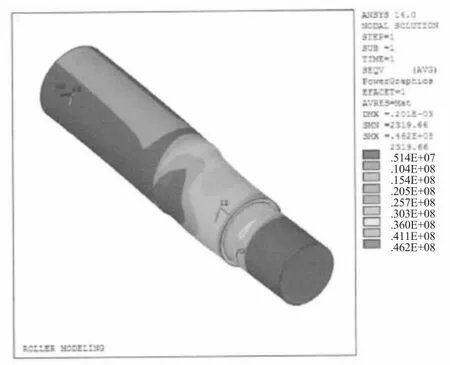

在包角为190°时,经过计算分析,得到传动轴的应力分布如图3 所示。从图3 中可以看出,此时传动轴受到的最大应力值为46.2 MPa,最大应力位置在传动轴伸出的台阶位置处,传动轴的最大应力值小于许用应力60 MPa,传动轴受到的应力满足滚筒的强度需求。

图3 传动轴的应力(Pa)分布

2.2 不同包角下滚筒受到的应力

输送带的拉力作用与包角的大小密切相关,随着包角度数的增加,输送带与滚筒之间的接触面增大,则产生的摩擦力增加,带式输送机的输送能力增加,由此,滚筒受到的应力增加,对滚筒的承载能力具有较高的要求。针对滚筒的包角值,选择包角范围在90°~270°之间,以间隔10°对滚筒受到的应力作用进行分析。

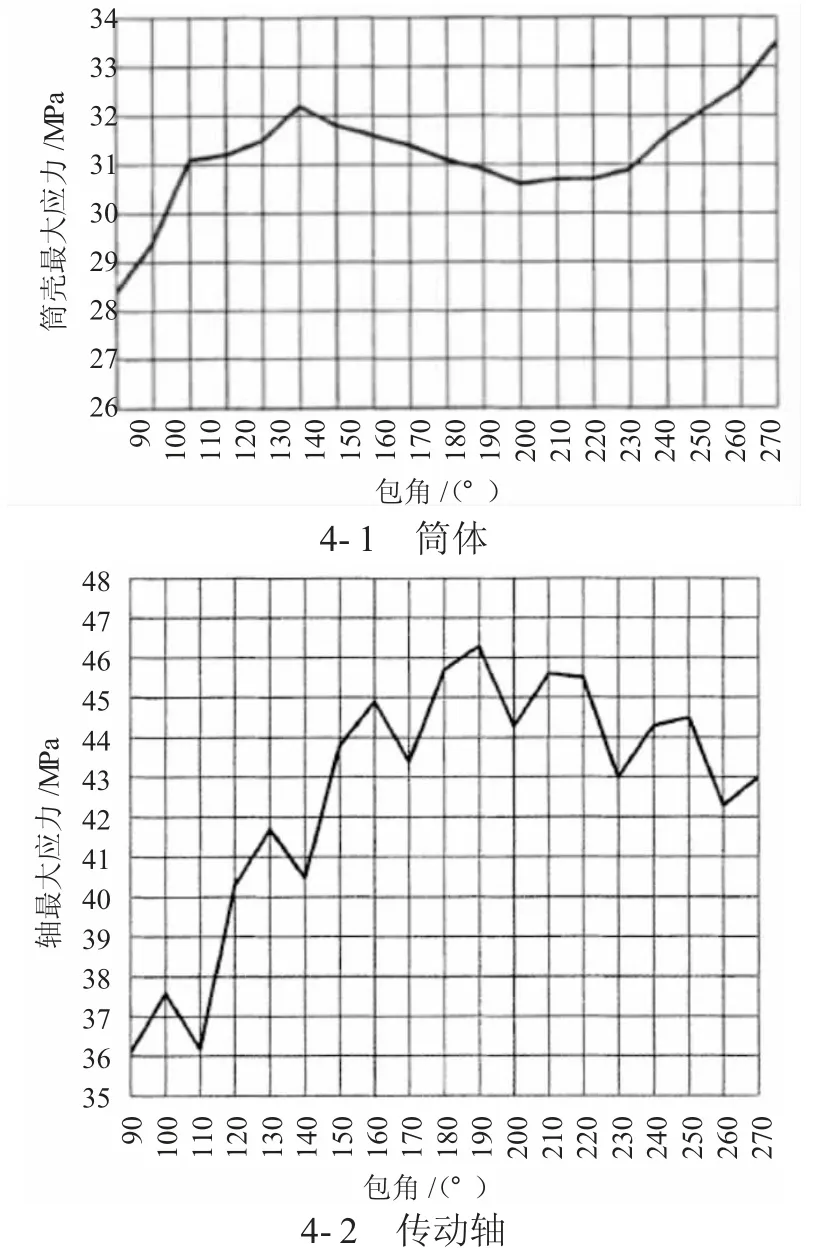

针对滚筒受到的应力作用,对筒体及传动轴的最大应力值进行分析,在不同的包角作用下,筒体及传动轴受到的最大应力值分别如图4-1、图4-2 所示。从图4-1 中可以看出,在包角变化的过程中,滚筒筒体受到的最大应力值呈先增加后缓慢减小再增加的趋势,在包角为270°时受到的应力作用最大,应力值为33.4 MPa;在包角增加的过程中,当包角为90°时,受到的应力作用最小,应力值为28.5 MPa。

图4 不同包角滚筒的筒体及传动轴的应力变化

从图4-2 中可以看出,在包角变化的过程中,滚筒传动轴受到的最大应力值整体呈先增加后减小的趋势,但减小的幅度值小于增加的幅度值,在最大应力值变化的过程中,呈现反复振荡的变化趋势。当包角为190°时,受到的应力作用最大,应力值为46.2 MPa;当包角为90°时,受到的应力作用最小,应力值为36.1 MPa。

通过上述的分析可知,在滚筒包角变化的过程中,滚筒的筒体及传动轴受到的应力作用呈现不同的变化趋势,但总体上在包角为90°时的应力作用最小,在包角增加的过程中,筒体的应力存在先增加后缓慢减小再增加的趋势,传动轴的应力反复振荡。带式输送机设计的过程中,在满足使用需求的同时,应尽量选择较小应力范围内的滚筒包角,从而在整体上降低滚筒的应力作用。

3 结论

带式输送机是煤炭输送中的重要设备,在长距离输送的过程中,滚筒布置的位置不同,与输送带形成不同的包角对滚筒受到的应力作用具有重要的影响。为研究包角对滚筒应力的影响,采用ANSYS 有限元分析软件建立滚筒的模型,通过改变载荷作用的方向对不同包角作用时滚筒的应力作用进行分析。结果如下:

1)在滚筒的包角变化时,滚筒的筒体及传动轴受到的应力作用呈现不同的变化趋势;

2)当包角为90°时的应力作用最小;

3)在包角增加的过程中,筒体的应力存在先增加后缓慢减小再增加的趋势,传动轴的应力反复振荡。

在进行带式输送机的设计使用过程中,应尽量选择滚筒受到应力作用较小的包角,从而在整体上提高带式输送机的性能,保证煤矿的高效输送。