马钢双板坯连铸机结晶器优化设计

朱广宏,郑志成,王硕煜,杨 钧,倪振航

(安徽马钢表面技术股份有限公司 安徽马鞍山 243000)

为了满足市场需求,马钢在2020年投资新建了一条重型H型钢生产线及重型异型坯生产线。该重型异型坯产线共配置了四种端面的结晶器,分别为三种异型坯端面1300×510×140、1030×440×130、900×510×130和一种小板坯端面280×550。由于其断面尺寸正好适合在一流异型坯的空间中设置两流小板坯,所以称之为“双板坯”。该产线由国外知名公司设计,其中关键设备(含结晶器)也是该公司提供的,只是产线建成投产后其结晶器的使用效果并不理想,经常出现漏钢事故,特别是生产双板坯产品时,其提供的几套结晶器上线使用后均在短时间内出现了漏钢现象,因此用户迫切的需要解决这一难题。

1 原结晶器分析

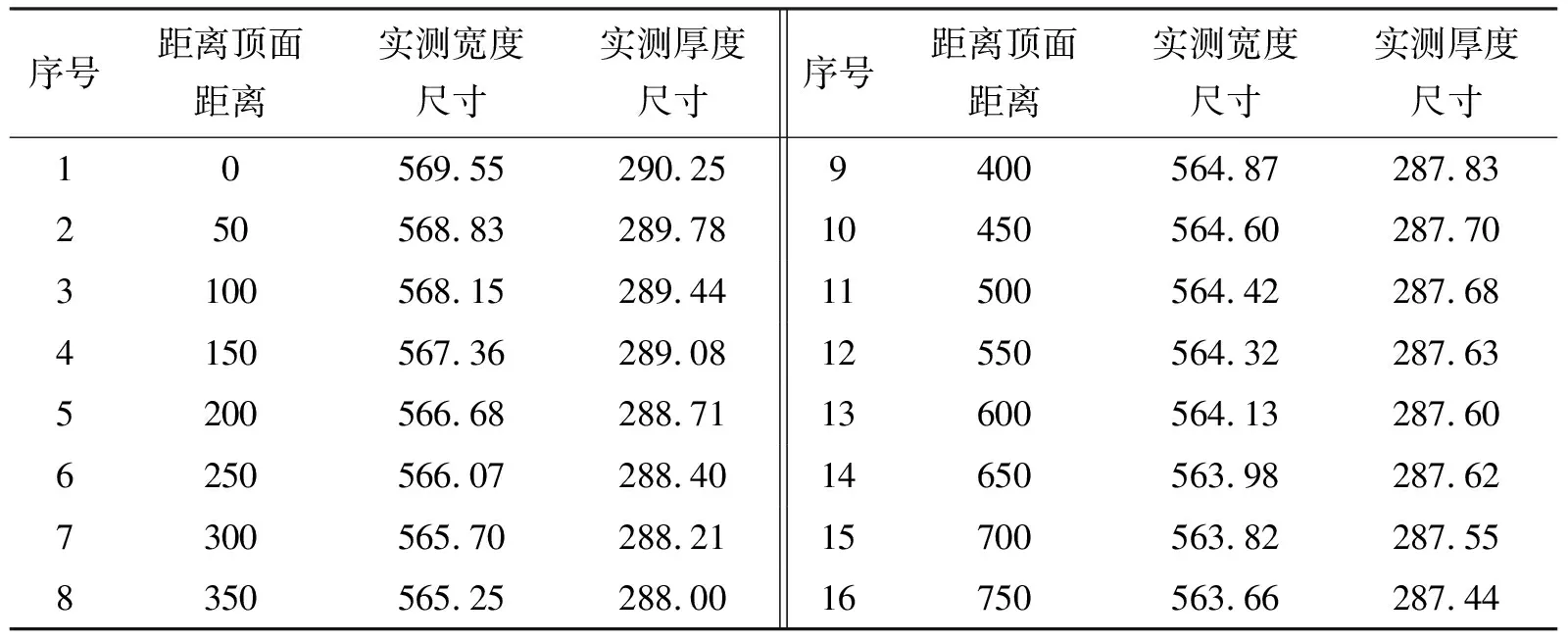

在结晶器出现漏钢事故后,就对各项参数进行了逐一排查,均与设计相符。最终矛头指向了结晶器锥度。国外公司作为保密技术不向用户提供锥度设计图。我们对原装的双板坯结晶器的锥度进行了检测。我们用等距截面测量型腔尺寸,测量结果如表1所示:

表1 原装双板坯结晶器锥度实测数据 mm

我们根据所检测到的数据绘制了结晶器型腔尺寸的变化曲线图(见图1),从曲线的变化趋势可以看出,原装的结晶器锥度基本上可以分为三段,0 mm-250 mm为第一段,250 mm-450 mm为第二段,450 mm-780 mm为第三段。其设计理念符合了现下结晶器设计的主流前沿思想——使结晶器锥度设计尽可能的贴近钢水在结晶器内冷却收缩的形变,以达到精确控制铸坯与结晶器表面的气隙,保证铸坯在结晶器内的冷却过程与理论计算的结果相一致,进而保证高拉速生产,提高生产效率[1]。

图1 结晶器实物型腔尺寸变化曲线图

为了验证其锥度是否合理,我们通过查看连续铸钢手册[2]和王硕明、曹广畴、张家泉、钱宏智等的著作[3]-[5],使用其理论:在已知结晶器总锥度和结晶器下口尺寸的前提下,通过简易的抛物线方程计算结晶器的型腔尺寸。

首先我们可以利用下列公式计算结晶器的下口尺寸:

a2=a+xa+A1

b2=b+xb-A2

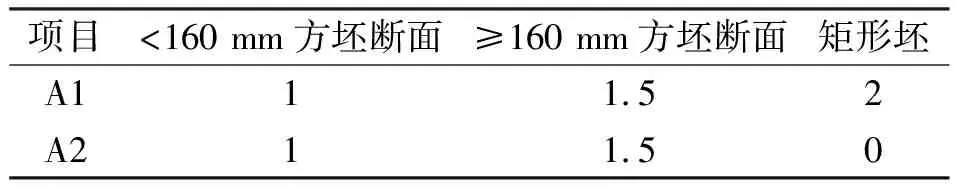

其中a2为结晶器下口宽度尺寸;b2为结晶器下口厚度尺寸;a为铸坯冷态公称宽度尺寸;b为铸坯冷态公称厚度尺寸;x为收缩系数,一般在1.3%-2.5%之间,本次计算取其最大值2.5%进行;A1、A2为弧形连铸机减薄量,参照表2选取。代入公式计算结晶器下口尺寸:

宽度:a2=550+0.025×550+2=565.75 mm

厚度:b2=280+0.025×280-0=287.00 mm

表2 A 值得选择

参考原装机结晶器总装图图示下口尺寸,取结晶器下口尺寸:宽度563.5 mm,厚度287 mm。结合实测结晶器上口水平截面尺寸:宽度569.55 mm,厚度290.25 mm(径向尺寸为290.08 mm)代入结晶器总锥度计算公式计算结晶器总锥度:

宽度:(569.55 mm - 563.5 mm) ÷ (569.55 mm·0.78 m) ≈ 0.0136 = 1.36 %/m

厚度:(290.08 mm - 287 mm) ÷ (290.08 mm·0.78 m) ≈ 0.0136 = 1.36 %/m

我们用基于结晶器总锥度的抛物线锥度设计,根据经验我们选择了抛物线的简易表达式:y=kx2,根据结晶器上下口尺寸、结晶器长度、总锥度等这些已知条件,可以得出结晶器距离下口x处的结晶器边长尺寸表达式[6]:

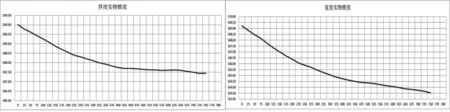

其中a(x)为宽度在距离下口x处的尺寸;b(x)为厚度在距离下口x处的尺寸;R为结晶器总锥度;R’为结晶器下口锥度。我们取R’=0和R’=R代入公式,可以得到相应的锥度曲线。我们把计算所得曲线与实物测量所得曲线进行对比,如图2所示,我们发现实物的锥度存在超出理论锥度曲线极限范围的现象,因此需要对其进行优化。

图2 型腔理论曲线与实物曲线对比图

2 优化设计

通过查阅相关文献我们发现使用多锥度结晶器虽然能够降低铸坯纵裂纹趋势,提高拉坯速度,但是也更强调特定的钢种和特定的目标拉速。因此多锥度结晶器比较适合钢种单一、拉速稳定、大批量生产的高速连铸机;而对于连铸品种较多、拉速底、小批量生产的连铸机多锥度结晶器并不完全适应[7]。

通过与客户之间的交流,该生产线的特点就是生产批量小、生产的钢种变化多。所以并不适合使用其原装机的结晶器。我们参考了李建超关于板坯连铸结晶器的研究结果:单锥度结晶器更具有适应性[8]。最终决定采用单锥度。综合结晶器总锥度、连铸机大弧、等相关参数对结晶器型腔进行了三维造型,并优化型腔曲面。优化完成之后,我们按设计的型腔锥度绘制锥度曲线,将其所形成的曲线与图2曲线进行综合比较(见图3),所得锥度与理论单锥度曲线接近,并按该锥度制作了结晶器上线试用。

图3 优化后型腔锥度曲线对比图

3 结论

优化后的结晶器上线试用后效果较好,未出现漏钢等问题,铸坯质量达到了设计要求。随着现代科技的发展,对于结晶器内钢水的冷却过程的模拟越加贴近实际。也促进了结晶器内部型腔的升级发展,从单锥度到双锥度再到多锥度,每一次升级都伴随着生产效率的提高。但是由于钢种、拉速、截面尺寸等限制条件多锥度结晶器只适用于大批量、单品种连铸生产线。而对于小批量、多品种的连铸生产线则是单锥度结晶器更适合。