深水水下井口弯矩能力有限元分析

赵学战,陈光进,弓大为,傅 超,贺馨悦

(1.中国石油大学(北京),北京 102249;2.上海霞为石油设备技术服务有限公司,上海 200140;3.中海石油(中国)有限公司湛江分公司,广东湛江 524057)

深水井口头的抗弯能力是井口头研发的一项十分重要的指标[1],世界各大厂商均在深水井口中配置刚性锁紧系统,以满足深水系统的抗弯能力。但影响弯矩能力的因素很多,其影响机理复杂且各不相同,利用有限元分析软件计算各种因素的敏感性并进行分析,从而获取因素对弯矩能力影响的趋势规律,这是十分便捷的方法[1-5]。本文通过ANSYS有限元分析软件计算各种影响因素的敏感性,获取各因素对弯矩能力影响的保守值,并把这些保守值作为有限元弯矩能力计算的输入,最终确定水下井口系统的弯矩能力[6-7]。

1 弯矩能力影响因素

水下井口弯矩能力的影响因素很多,如果影响因素的参数不能确定,则需要进行敏感性分析,这些因素主要如下:井口头刚性预紧力、接触面之间的摩擦阻力、BOP/LMRP重量、内压、油管重量[5]。

1.1 接触面之间的摩擦阻力

井口系统中高低压井口接触面之间的摩擦接触力增加,系统稳定性更强,抗弯矩能力增强。一方面低压井口锁环槽和锁环的接触面摩擦力增加,不利于高低压井口之间的贴紧;另一方面,摩擦阻力的增加,给预紧力的施加增加一定难度,需要更大的轴向操作载荷,并增加安装操作时井口的磨损。鉴于国内加工现状,本文摩擦因子的范围取0.1~0.15。

1.2 井口头刚性锁紧力

刚性锁紧对系统弯矩的影响较大,刚性锁紧预紧力增加,高低压井口之间的接触承载台阶压紧载荷越大,使高低压井口连接更加牢固,系统更加稳定,抵抗弯矩能力更强[6]。深水井口系统的设计预紧能力为2000 kips(千磅),即锁环与低压井口之间的径向力为2000 kips。有限元模拟中,通过在驱动环顶部施加轴向向下位移,使驱动环向下移动并使锁环径向张开,通过锁环45°斜面作用于低压井口锁环槽,从而使低压井口向上移动,高压井口向下移动而达到高低压井口之间预紧。但在实际操作中,可能会有预紧力达不到设计要求的情况发生,因此需要考察在不同预紧力状态下的井口系统弯矩能力。

1.3 BOP/LMRP重量

BOP/LMRP重量会使井口产生轴向压缩应力[7],该轴向压应力一方面使井口系统更加稳定,另一方面过大的轴向压应力会降低系统材料的进一步抗弯能力,且过大的轴向压应力会降低高低压井口之间的预紧力。在实际工况中,不同水深使用不同的BOP/LMRP,其重量介于200~1000 kips之间,考虑到后期水平采油树重量也作用于高压井口顶部,其重量上限增加到1200 kips。因此,有必要对BOP/LMRP的重量变化对弯矩能力的影响进行考虑。

1.4 内压

内压对弯矩能力的影响较大。仅仅内压作用下的管柱,其第一主应力通常是径向应力,第二主应力为液压端部载荷导致的轴向应力,第三主应力为径向液压。但是,在BOP/LMRP重力以及井口头弯矩和剪力作用下产生的轴向应力极大增加,可能导致第一主应力变为轴向应力,第二主应力变为径向应力。通常情况下,内压越大,系统抗弯矩能力越小。因此,有必要对不同液压作用对弯矩能力的影响进行评估,本文仅对第一位置套管挂进行计算,其余位置的类似情况不再赘述。

1.5 油管重量

油管重量主要考察立式采油树中的情况 ,即油管重量直接作用于井口内第三位置套管挂的坐挂斜面上,此时油管重量对弯矩的影响和第三位置套管挂套管悬挂重量作用类似[8]。油管重量如果是通过坐在水平采油树的工况,其重量通过高压井口顶部向下传递,其载荷表现形式和BOP/LMRP重量作用于井口的形式一致。

1.6 其他影响因素

其他影响因素如井口倾斜度、加工制造缺陷、制造误差、腐蚀、海水液压、温度、井口安装偏差、海床泥土支撑以及水泥环等均会对井口系统弯矩能力造成影响。本文为简化篇幅,不再一一验证,暂且可以视作为假设条件,即假定井口无倾斜、加工制造无缺陷、制造没有误差、井口没有腐蚀、海水液压忽略不计、温度对材料力学性能不产生影响、温度差不导致井口生长、井口各部件安装到位、海床泥土支撑力为0以及假定水泥环没有帮助井口抗弯。

2 水下井口有限元分析

2.1 有限元建模

有限元模型如包含高压井口、低压井口、刚性锁紧系统、36″导管,未考虑把表层套管纳入计算是基于仅仅通过低压井口承载会获取更保守的结果。同时,为简化三个位置套管挂重量的影响,直接在各承载台阶处施加相应的最大设计重量1 million lbf。刚性锁紧系统的保留是基于刚性预紧力的施加[9]。网格均使用六面体实体186单元,在接触处的网格细化以保证精确模拟接触处的传力及接触变形[10]。边界条件主要包括接触设置、180º对称边界和36″导管底部的位移固定边界。载荷施加均包含刚性预紧力、BOP/LMRP重量、套管悬挂重量以及井口顶部的剪力和弯矩。当内压或者油管重量的敏感因素进行分析时,需要在剪力和弯矩载荷步之前额外施加内压或者油管重量的载荷步。

2.2 敏感性分析结果

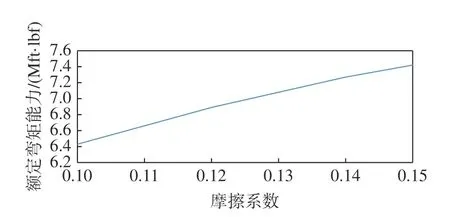

2.2.1 接触摩擦系数对弯矩能力的影响

摩擦系数对井口系统弯矩能力的影响见图1,从图中可以看出,随着摩擦系数的增加,井口系统的抗弯能力增加。为保守起见,取摩擦因子为0.1作为最终确定井口系统弯矩能力的输入值。

图1 摩擦系数对井口系统弯矩能力的影响Fig.1 Effect of the friction coefficient on the wellhead bending capacity

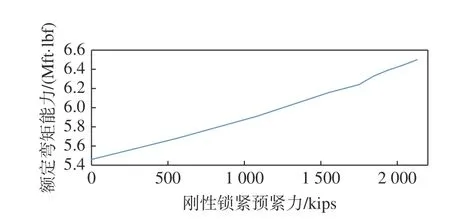

2.2.2 刚性预紧力对弯矩能力的影响

刚性预紧力对井口系统弯矩能力的影响见图2,从图中可以看出,随着预紧力的增加,井口系统的抗弯能力增加。由于预紧力对井口系统抗弯能力的重要影响,因此,在确定井口系统最终抗弯能力时,考虑把预紧力作为抗弯能力的一个变量。

图2 刚性预紧力对井口系统弯矩能力的影响Fig.2 Effect of the rigid lock preload on the wellhead bending capacity

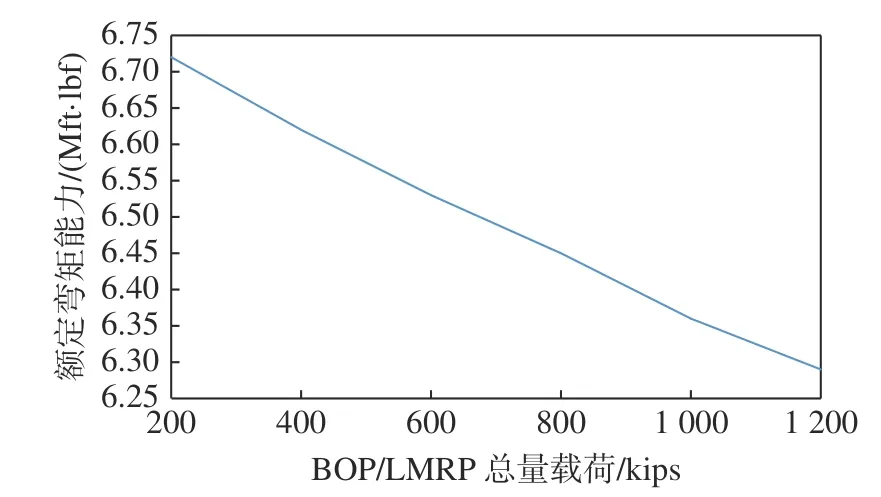

2.2.3 BOP/LMRP重量对弯矩能力的影响

BOP/LMRP(防喷器/下部隔水管总成)对井口系统弯矩能力的影响见图3,从图中可以看出,随着BOP/LMRP重量的增加,井口系统的抗弯能力降低。为保守起见,取BOP/LMRP重量为1200 kips作为最终确定井口系统弯矩能力的输入值。

图3 BOP/LMRP对井口系统弯矩能力的影响Fig.3 Effect of BOP/LMRP on the wellhead bending capacity

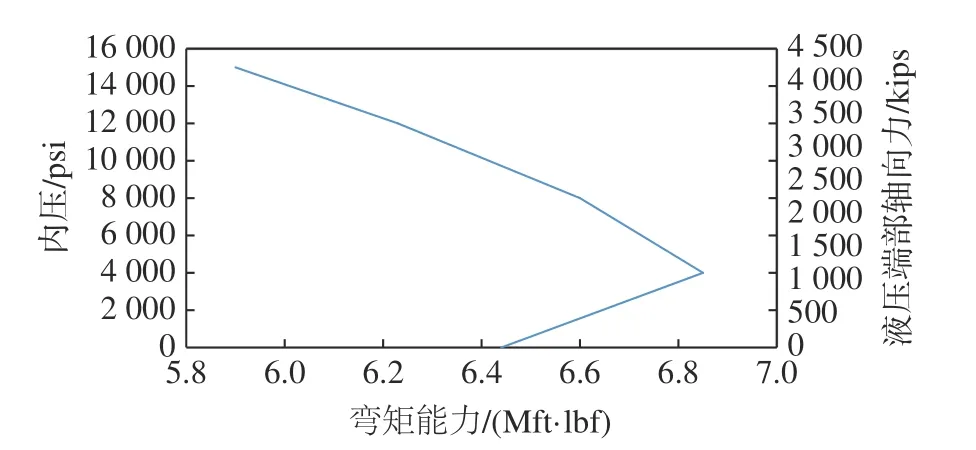

2.2.4 内压对弯矩能力的影响

内压对井口系统弯矩能力的影响见图4,从图中可以看出,横坐标为井口系统弯矩能力,纵坐标左边为内压,右边为对应的液压端部轴向力。当内压在4000 psi以内时,随着内压的增加,井口系统的抗弯能力增加;当内压大于4000 psi时,随着内压的增加,井口抗弯能力降低。为保守起见,取内压为15000 psi作为最终确定井口系统弯矩能力的输入值。

图4 内压对井口系统弯矩能力的影响Fig.4 Effect of the internal pressure on the wellhead bending capacity

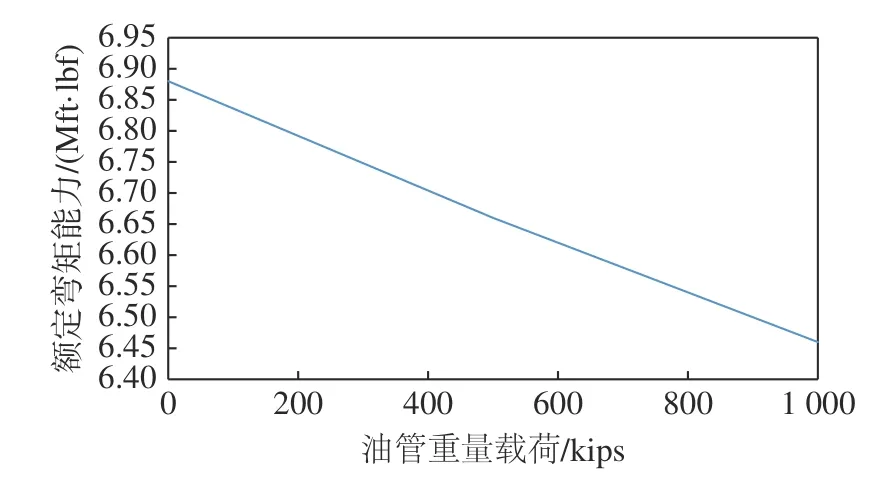

2.2.5 油管重量对弯矩能力的影响

油管重量对井口系统弯矩能力的影响见图5,从图中可以看出,随着油管重量的增加,井口系统的抗弯能力降低。为保守起见,取油管重量为1000 kips作为最终确定井口系统弯矩能力的输入值。

图5 油管重量对井口系统弯矩能力的影响Fig.5 Effect of the tubing weight on the wellhead bending capacity

3 有限元模型设置

井口头弯矩能力的确定计算,其几何模型、网格、边界条件均和本文第2章节一致,不同的是载荷工况数值需要变化,具体如下:

载荷步一:在驱动环顶部施加0~20 mm轴向向下位移,使高低压井口产生预紧力;

载荷步二:在高压井口顶部施加BOP/LMRP重量载荷1200 kips;

载荷步三:在第一位置套管挂坐挂位置施加套管挂套管重量1 million lbf(套管重量仅施加一个是因为当坐挂第二位置或者第三位置的时候,前面的已经固井,其载荷重量已经被水泥环支撑);

载荷步四:在高压井口内施加15000 psi内压;

载荷步五:在高压井口内施加油管悬重1000 kips;

载荷步六:在高压井口顶部施加水平剪切力128 kips和相应方向的弯矩6.5 Mft·lbf。

4 有限元结果

4.1 云图结果

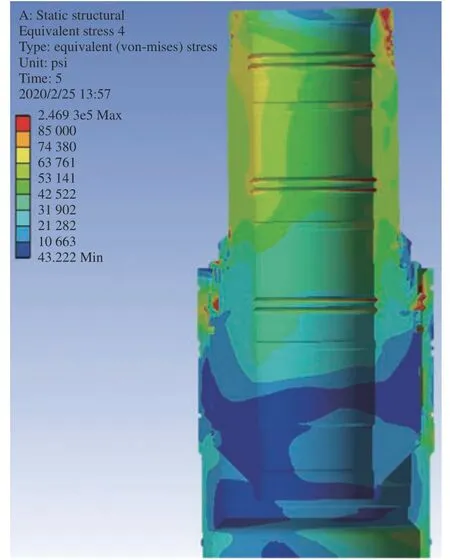

(1)预紧力为2000 kips且按照本文第3章节载荷施加后的Von-Mises云图见图6。

图6 Von-Mises云图(单位为psi)Fig.6 Von-mises results(unit:psi)

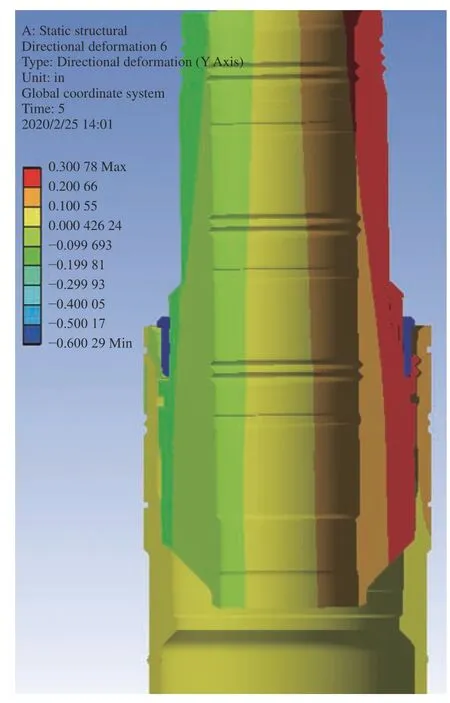

(2)预紧力为2000 kips且按照本文第3章节载荷施加后的轴向变形云图见图7。

图7 轴向变形(单位为inch)Fig.7 Axial deformation(unit:inch)

4.2 应力线性化

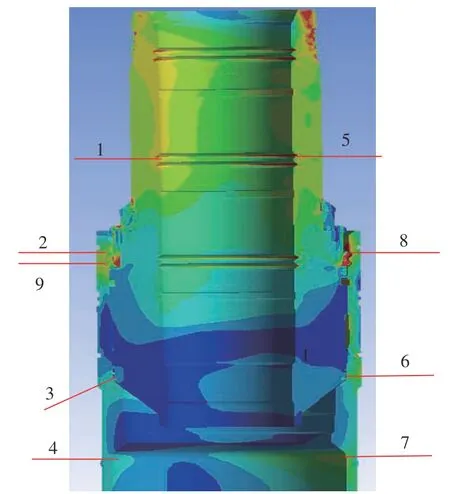

(1)应力线性化路径见图8。

图8 应力线性化路径Fig.8 Von-mises stress linearization load path

(2)预紧力为2000 kips且按照本文第3章节载荷施加后的应力线性化结果见表1。

表1 Von-Mises应力线性化的结果[11-12]Table 1 Results of Von-mises stress linearization result

表中数据的接受标准参考API 6X第4章,应力线性化参考第5.6章。在6.5 Mft·lbf弯矩作用下,最大利用系数发生在路径1处其值为1.1032,根据线性化插值计算出在利用系数为1.0时的设备抗弯能力为5.89 Mft·lbf。

4.3 井口系统最终弯矩的确定

通过计算不同预紧力下的弯矩作用结果,进行如上所述的应力线性化,获取井口系统最终的弯矩能力曲线,见图9:

图9 不同预紧力对应的最终弯矩Fig.9 Preload versus final bending capacity

从图9中看到,随着预紧力的增加,井口系统最终弯矩能力增加;当预紧力超过1550 kips后,其最终弯矩能力不再增加。由图可见,该水下井口的最大抗弯能力达到5.89 Mft·lbf。

5 结论

(1)本文通过对影响井口系统弯矩能力因素的敏感分析,获取确定最终弯矩能力分析的输入值,对设计的水下井口系统抗弯能力有更充足的依据;

(2)水下井口系统弯矩能力的确定通过Von-Mises应力线性化及API 6X的接受标准获取,该方法更具合理性,该方法考虑了线性化路径上整个截面的综合抗弯能力;

(3)比较全面和系统地分析了各种因素对水下井口弯矩能力的影响,其中可控较强的因素是井口预紧力,确保井口预紧力达到设计的2000 kips,是保证井口系统抗弯能力的最优措施;而接触摩擦力受到材料表面粗糙度,润滑程度,井口居中度等的影响而不易控制;BOP/LMRP重量受限于海水深度以及现场工作液压等而不易控制;油管重量受限于油气层深度以及油气产量等而不易控制;内压受限于地层流体的压力而不受控制。

(4)在刚性锁紧施加的预紧力能达到1 550 kips情况下,水下井口系统的最终弯矩能力可以达到5.89 Mft·lbf,和国际主要深水水下井口厂商的抗弯能力相当。