一种新型生态绝热材料的制备和性能研究

张 涛,李珊珊,魏 莉

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

节能降耗、提高能源的有效利用率是当前社会发展的趋势[1-3]。建筑能耗在社会的总能源消耗中占比很大,通过使用保温材料增强建筑外墙隔热保温性能可以减少能量的损失[4-6]。我国在建筑节能方面已经取得了显著的进步,随着国家对建筑外墙材料防火要求越来越严格,目前大量使用的聚苯板、XPS板等虽然保温效果好,但防火等级还未达到A1级,市场亟需保温效果好且防火性能优异的新型建筑材料[7-8]。

工业生产活动中常常会产生大量的保温材料废弃物,如珍珠岩、岩棉、玻璃棉、硅酸盐棉等无机材料及橡塑、聚氨酯、泡沫塑料等有机材料,这些材料因无法自然降解、重返生产线会造成对产品质量的影响而无法回收利用,成为固废物且难以处理。随着环保政策的愈加严厉,保温材料固废物的处理成为产废单位亟需解决的问题。

目前对于工业固废的利用已日益受到关注[9-11],但利用废旧保温棉制备生态绝热材料用于建筑墙体保温的研究还较少。梁树力[12]以硅酸盐和建筑垃圾为原料,通过原位组装方法制备出新一代轻质高强、低成本且具有良好保温绝热效果的保温节能材料。夏东波等[13]以废旧聚氨酯为主要原料,通过醇解工艺制备了一种新型聚氨酯保温材料,其耐热性能稳定,保温效果良好。龙汉国等[14]以粉煤灰、重矿渣等工业废渣为主要原料,制备了加气混凝土无机保温材料,其各项性能均符合国家标准要求。

有机保温材料因质轻、保温绝热性能好及易加工的优点被广泛运用于各类墙体材料[15],但其易燃烧,且燃烧时会产生有毒气体,带来安全和环保问题[16],利用废旧岩棉等无机保温材料制备生态绝热材料是固废资源利用的重要发展方向[17]。因此,本文以岩棉、玻璃纤维棉等废旧保温材料为主要原料,通过特定工艺制成一种新型生态绝热材料,用于建筑墙体的保温,并研究原料配比对材料力学性能和绝热性能的影响。

1 实验部分

1.1 实验材料与设备

1.1.1 实验材料

混合废棉,由工业中废弃的硅酸铝纤维、岩棉、玻璃纤维棉等组成,利用机器打碎后形成均匀的混合棉体系,纤维长度1~5mm;微米级多孔轻质粉体填料,粒径1~3μm,浙江宁波运通新材料科技有限公司;P·O 42.5R水泥,沈阳冀东水泥有限公司;固化剂,实验室自制的一种复合固化剂,由硅酸钠、氟硅酸镁、磷酸二氢钠等复合而成。

1.1.2 实验设备

胶砂混合机,JJ-5型,绍兴宝加仪器有限公司;热流法导热仪,HFM型,耐驰科学仪器商贸(上海)有限公司;微机控制压力试验机,YAM-1000E型,济南新时代试金仪器有限公司;扫描电子显微镜(SEM),SU8000型,日本日立公司。

1.2 实验方法

按照实验设计比例将水泥、固化剂和去离子水在胶砂混合机中搅拌混合,形成水泥胶凝浆料;将混合废棉和微米级多孔轻质粉体填料按比例加入水泥胶凝浆料中,经搅拌形成膏状绝热材料浆料;将绝热材料浆料放置在模具中成型,经过干燥、脱模形成待测样品;分别使用导热系数仪和微机控制压力试验机测试样品的导热系数和相关力学性能。

1.3 性能测试

1.3.1 密度

在烘箱中将样品烘干至恒重,然后在干燥器中冷却至常温后称重,测试其体积,计算出密度。

1.3.2 力学性能

按照GB/T 7019-2014《纤维水泥制品试验方法》测试样品的抗冲击强度、抗折强度及抗压强度。

1.3.3 绝热性能

按照GB/T 10294-2018《绝热材料稳态热阻及有关特性的测定防护热板法》测试样品的导热系数。

2 结果与分析

2.1 固化剂用量对水泥胶凝时间的影响

水泥浆料的胶凝时间对现场施工工艺具有重要的影响。若胶凝时间太短,操作时间不够,浆料较早凝固,使用时界面之间的粘接力降低,容易开裂,影响其性能;胶凝时间太长,成型困难,增加施工时的技术处理,降低效率。选择合理的胶凝时间可以提高材料性能、降低成本、提高生产效率。因此,首先考察固化剂加入量对水泥胶凝时间的影响。

固化剂与水泥的质量比分别取为0.03∶1、0.06∶1、0.12∶1、0.25∶1、0.50∶1、1.00∶1、1.25∶1,实验测得固化剂用量对水泥胶凝时间的影响结果如图1所示。

图1 固化剂用量对水泥胶凝时间的影响

由图1可见,固化剂与水泥质量比从0.03∶1增加到1.25∶1时,水泥胶凝时间由18h降低至3.4h,固化剂可以在一定程度上加快固化反应进行,缩短胶凝时间。当固化剂与水泥质量比从1.00∶1增加到1.25∶1时,水泥胶凝时间由3.5h降低至3.4h,仅缩短0.1h,水泥胶凝时间变化曲线较为平缓,说明此时固化剂的加入对水泥胶凝时间的缩短影响很小,固化剂逐渐趋于饱和状态。固化剂与水泥质量比为1.00∶1时,胶凝时间为3.5h,在现场施工可操作时间范围3~4h之内,满足施工要求,且从经济角度考虑还可以降低成本,因此,选取固化剂与水泥质量比为1.00∶1。

2.2 胶凝材料用量对生态绝热材料固化时间的影响

以固化剂和水泥等质量混合作为胶凝材料,混合废棉与粉体(等质量混合)作为填料,考察胶凝材料与填料质量比分别为0.25∶1、0.50∶1、1.00∶1、1.25∶1、1.50∶1时对生态绝热材料固化时间的影响,实验结果如图2所示。

由图2可见,胶凝材料与填料质量比从0.25∶1增加到1.50∶1时,生态绝热材料固化时间由42h降低至18h。当胶凝材料与填料质量比在0.50∶1~1.25∶1范围内时,固化时间缩短较快,两者质量比在1.25∶1时,固化时间已比较理想,因此胶凝材料与填料质量比为1.25∶1为宜。胶凝材料的增加能促进浆料快速成型,缩短生态绝热材料的固化时间,提高生产效率。

图2 胶凝材料用量对生态绝热材料固化时间的影响

2.3 胶凝材料用量对生态绝热材料性能的影响

为进一步明确胶凝材料与填料用量对生态绝热材料性能的影响,考察胶凝材料与填料质量比分别为0.25∶1、0.50∶1、1.00∶1、1.25∶1、1.50∶1时对生态绝热材料的抗折强度、抗冲击强度、抗压强度、导热系数及密度的影响。

2.3.1 胶凝材料用量对生态绝热材料抗折强度的影响

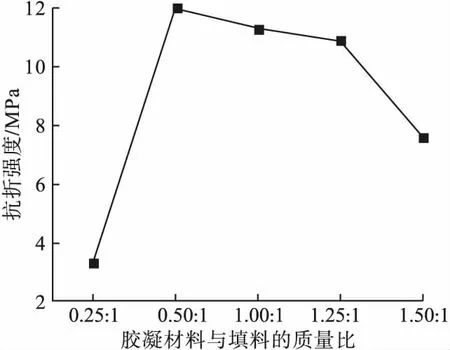

为明确胶凝材料与填料用量对生态绝热材料在承受弯矩时极限折断应力的影响,考察不同胶凝材料用量下生态绝热材料抗折强度的变化规律,实验结果如图3所示。

图3 胶凝材料用量对生态绝热材料抗折强度的影响

由图3可见,随着胶凝材料用量增加,生态绝热材料的抗折强度先增大后减小。当胶凝材料与填料质量比从0.25∶1增加到0.50∶1时,抗折强度由3.3MPa增加到12.0MPa。由于胶凝材料增加,浆料中水化产物增多并扩展到孔隙中,结构逐渐紧密,故抗折强度增大;填料中纤维在浆料中起骨架支撑的作用,加强物料之间的连接,提高生态绝热材料的抗折强度和柔韧抗裂性,受到外力时,表现出一定的延展性,可有效抑制微裂纹的扩展,使得生态绝热材料不易开裂。当胶凝材料与填料质量比从0.50∶1增加到1.50∶1时,生态绝热材料的抗折强度由12.0MPa减小到7.6MPa。这是由于单位体积试样中填料用量减少,即废棉纤维用量和粉体减少,使得纤维彼此之间的连接作用减弱,纤维的承载力减弱,微裂纹逐渐累积扩展,而轻质粉体过少不能将内部空隙填满,受到外力时出现应力集中,导致强度下降。当胶凝材料与填料质量比在0.50∶1~1.25∶1的范围内时,材料的抗折强度均大于JCT 412.1-2018《纤维水泥平板》行业标准中C类R3等级(≥10MPa)。

2.3.2 胶凝材料用量对生态绝热材料抗冲击强度的影响

为明确胶凝材料用量对生态绝热材料抵抗外来冲击破坏能力的影响,考察不同胶凝材料用量下生态绝热材料抗冲击强度的变化规律,实验结果如图4所示。

图4 胶凝材料用量对生态绝热材料抗冲击强度影响

由图4可见,随着胶凝材料用量的增加,生态绝热材料的抗冲击强度先增大后减小。当胶凝材料与填料质量比从0.25∶1增加到1.25∶1时,生态绝热材料的抗冲击强度从1.47MPa 增加到9.25MPa。这是由于填料用量较多时,废棉纤维在材料内部相互穿插,与胶凝材料中析出的水化产物形成致密的网络结构,而轻质粉体充填在空隙中,改善内部的缺陷,材料强度得到提高。当生态绝热材料中胶凝材料与填料质量比从1.25∶1增加到1.50∶1时,抗冲击强度从9.25MPa降低至6.35MPa。这是由于单位体积试样中胶凝材料占比高于纤维粉体占比,胶凝材料的弹性模量远高于废棉纤维和粉体,两者的弹性模量不一致,在外力作用下,生态绝热材料受力不均匀导致强度下降。当胶凝材料与填料质量比为1.25∶1时,抗冲击强度最大,为9.25MPa,达到JCT 412.1-2018《纤维水泥平板》行业标准C5等级(≥2.6MPa)。

2.3.3 胶凝材料用量对生态绝热材料抗压强度的影响

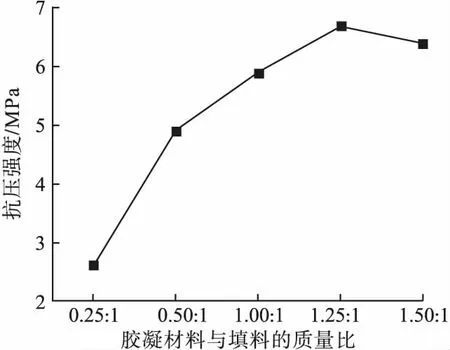

为明确胶凝材料用量对生态绝热材料在受到压力时抵抗强度破坏能力的影响,考察不同胶凝材料用量下生态绝热材料抗压强度的变化规律,实验结果如图5所示。

图5 胶凝材料用量对生态绝热材料抗压强度的影响

由图5可见,随着胶凝材料用量的增加,生态绝热材料的抗压强度先增大后减小,当胶凝材料与填料质量比从0.25∶1增加到1.25∶1时,生态绝热材料的抗压强度从2.6MPa增加到6.7MPa。随着胶凝材料增加,胶凝材料析出的水化产物与纤维相互连接在一起,形成网络状空间结构体系,该体系能够抵抗外界的荷载,在外界压力作用下,不易引起应力集中,抗压强度提高。当胶凝材料与填料质量比从1.25∶1增加到1.50∶1时,生态绝热材料的抗压强度从6.7MPa降低至6.4MPa,由于胶凝材料多于废棉纤维及粉体,当胶凝材料过多时,会出现水泥团聚的现象,限制了纤维与粉体的迁移,导致分散不均匀,纤维相对减少,与析出的水化产物之间连接力减弱,不能形成大量的网络状空间结构体系,粉体过少未能将空隙填满,强度有所降低。可见,当胶凝材料与填料质量比为1.25∶1时,胶凝材料与填料用量促进分散效果最佳,力学性能得到提升,其抗压强度最大,为6.7MPa。

2.3.4 胶凝材料用量对生态绝热材料导热系数的影响

导热系数是表征物质绝热性能的主要热物性参数之一,导热系数越小,生态绝热材料的绝热性能越好。考察不同胶凝材料用量下生态绝热材料导热系数的变化规律,实验结果如图6所示。

图6 胶凝材料用量对生态绝热材料导热系数的影响

由图6可见,随着胶凝材料的增加,生态绝热材料的导热系数增大。当胶凝材料与填料质量比较小时,单位体积试样中废棉纤维及粉体占比较多,废棉纤维构成绝热材料的“骨架”支撑结构,含有的粉体形成大量的间隙,骨架和间隙的存在使得绝热材料内部构成相互隔绝的密闭多孔结构,减弱内部空气对流传热,材料导热系数较小。随着胶凝材料用量增加,单位体积试样中纤维与粉体减少,粉体不能充分填充空隙,空气对流传热增强,绝热性能变差,导热系数增大。在实验采用的胶凝材料与填料的质量比范围内,制备得到生态绝热材料的导热系数均达到JCT 412.1-2018 《纤维水泥平板》行业标准C类(≤0.25W/(m·K))。

2.3.5 胶凝材料用量对生态绝热材料密度的影响

体积密度是表征生态绝热材料性能优劣的一项重要指标,体积密度的大小会影响生态绝热材料的绝热性能和力学性能。实验测得胶凝材料用量对生态绝热材料密度的影响如图7所示。

图7 胶凝材料用量对生态绝热材料密度的影响

由图7可见,胶凝材料与填料的质量比从0.25∶1增加到1.50∶1时,生态绝热材料的密度由0.941g/cm3增大到1.239 g/cm3,随着胶凝材料用量的增加,生态绝热材料的密度增大。单位体积试样中胶凝材料用量增加,相应地填料中废棉纤维含量减少,由于纤维的密度远小于胶凝材料的密度,随着胶凝材料在试样中占比增加,试样的体积密度增大。

由上述实验结果可见,生态绝热材料的密度与其性能有一定关系。在实验范围内,随着密度的增大,力学性能先增强后有所降低,绝热性能降低。

综合以上分析,为兼顾生态绝热材料的力学性能与绝热性能,适宜的胶凝材料与填料的质量比取为1.25∶1。

2.4 生态绝热材料微观形貌

纤维具有容重轻、导热系数小等特点,还可以加强物料之间的连接,构成立体网络结构,提高生态绝热材料的力学性能和绝热性能。在适宜原料配比下制备得到生态绝热材料,其不同放大倍数下的微观结构如图8所示。

图8 不同倍数的生态绝热材料SEM图

由图8a可见,生态绝热材料中存在纤维束;由图8b可见,生态绝热材料中含有大量的纤维和骨料,纤维之间连接构成立体网络结构。纤维的乱向分布可以增加材料的抗折性能,骨料起到支撑作用。

3 结论

以水泥和固化剂为胶凝材料,废旧保温棉和粉体为填料,制备得到生态绝热材料。通过原料配比对生态绝热材料的固化时间、力学性能及绝热性能的影响分析,得到以下主要结论。

(1)固化剂与水泥质量比为1.00∶1时,胶凝时间为3.5h,满足现场施工要求。

(2)随着胶凝材料用量增加,生态绝热材料的固化时间缩短。

(3)当胶凝材料与填料的质量比为1.25∶1时,制备的生态绝热材料具有优异的力学性能和绝热性能,其抗折强度为10.9MPa、抗冲击强度为9.25MPa、抗压强度为6.7MPa、导热系数为0.181W/(m·K),均达到行业标准的相关要求。