施工荷载超限结构工况下轮毂式钢管束柱装配支撑体系与结构验算

郭远远,姜超,马广生,刘永杰,范永双,孙振标

(中建八局第一建设有限公司华中公司,安徽 合肥 231200)

1 前言

随着我国建筑设计不断追求创新,根据使用功能的需要,往往设有钢结构中庭,而钢结构中庭的结构安装又面临短期的大型机械垂直运输和施工成本及施工安全等问题。当施工组织设计考虑到钢结构吊装时,需要选择较大型号的塔吊,而较大型号的塔吊长期费用太高,在钢结构整体或单元式提(顶)升不具备条件的情况下,选用大吨位汽车吊进入中庭内部进行构件垂直运输高空散拼是比较经济的选项。

当选择大吨位汽车吊进入中庭内部进行构件垂直运输高空散拼施工时又面临的难题主要是结构设计允许承载的荷载较小,这就需要一种支撑体系。而传统的满堂脚手架支撑体系往往无法满足汽车吊自身质量和动力荷载以及支腿的集中荷载需要。这样就需要有一种新的支撑体系来满足施工要求。我司总承包施工的复旦大学附属儿科医院安徽医院就面临这一难题。为了解决这一难题,项目部研发了一种轮毂式钢管束柱装配支撑体系并应用于中庭钢结构吊装施工中。

由于该部分属于“高大危施工”又是一种新的支撑体系,故必须对支撑体系的安全性和对施工荷载超限部分结构进行验算。

2 工程概况及工况分析

2.1 工程概况

复旦大学附属儿科医院安徽省儿童医院工程钢结构主要分布于医疗综合楼,结构形式为带有少量支撑的钢框架结构。主楼框架柱采用钢管混凝土柱,钢梁采用H型钢梁及箱型钢梁,偏心支撑采用箱型截面钢支撑。钢构件材质主要为Q235B、Q355B和Q390B,板厚为6mm~40mm,钢结构工程总量约16600t。医疗综合楼中庭钢结构设计效果图如图1所示。

图1 医疗综合楼中庭钢结构设计效果图

医疗综合楼中庭钢结构的钢结构屋盖,高度21m,设有长34m跨的空腹钢梁,单根梁重量12t,需要选用130t汽车吊(配重30t)方可满足钢结构吊装使用要求,汽车吊行走和工作均在地下室顶板上。

2.2 工况分析

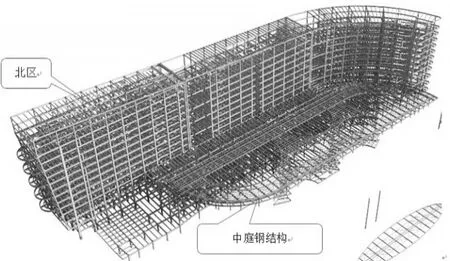

工况分析一:医疗综合楼中庭钢结构的钢结构屋盖,高度21m,设有长34m跨的空腹钢梁,单根梁重量12t,需要选用130t汽车吊(配重30t)方可满足钢结构吊装使用要求,汽车吊行走和工作均在地下室顶板上。汽车起重机主要技术参数如表1所示。

ZTC1300V汽车起重机主要技术参数表 表1

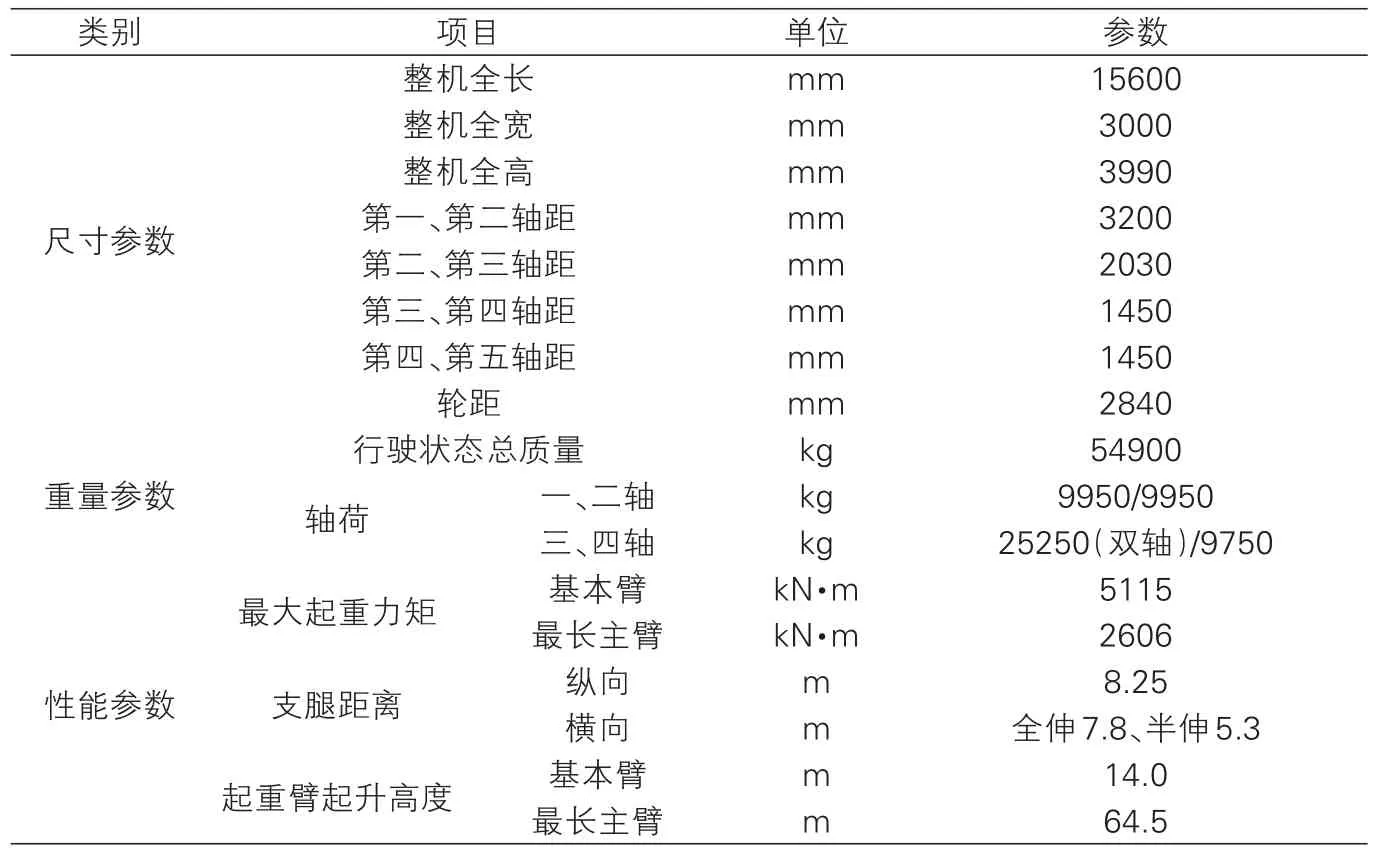

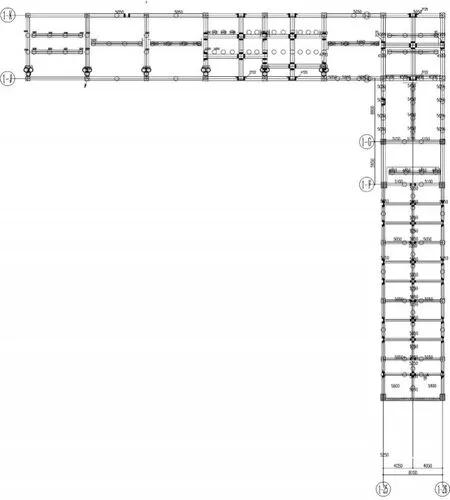

工况分析二:起重机行车路线。ZTC1300V汽车起重机在医疗综合楼地下室顶板上的行车路线如图2红色阴影所示,具体对应结构图纸(1-J)-(1-K)/(1-13)-(1-38)与(1-A)-(1-J)/(1-25)-(1-26)所围成楼板区域。

图2 起重机行车路线图

工况分析三:支撑体系。根据吊装工况分析、荷载分布及支撑体系设计计算,汽车吊移动线路和工位布置如图3所示,两层地下室上下层布置如示意图4所示。

图3 梁板支撑体系平面布置图

图4 上下层梁板支撑体系剖面示意图

吊车支腿支撑体系如吊车支腿支撑体系平面布置图(图5)、吊车支腿支撑体系剖面图(图6、图7)所示。

图5 吊车支腿支撑体系平面布置图

图6 吊车支腿支撑体系剖面图

图7 吊车支腿支撑体系剖面图

3 支撑体系的安全性和施工荷载超限结构验算

3.1 支撑体系简介、安全性计算

3.1.1 支撑体系简介

轮毂式钢管束柱装配支撑体系应用与研究项目,是我司2021年度科学技术开发计划项目之一,它是通过三弧卡子和螺栓将脚手架钢管按照一定的间距环绕回收汽车钢毂紧固而成的圆形柱(简称:轮毂钢管束柱),再将若干轮毂钢管束柱用脚手架钢管和扣件组成支撑体系,用于建筑施工的高大模板、钢结构安装临时支架和施工荷载超限时结构支撑体系等,项目研究完成并成功应用。其有益效果:当每根钢管被约束时协同受力并具有较强的抗剪力和承载力,从而避免传统脚手架支撑体系因单根钢管支撑失稳导致整体坍塌。其主要特点:该支撑体系具有单元承载力大、结构稳固、可地面组装、机械化搬运和安装,施工方便快捷,减少高空作业量,降低成本,节材环保,安全可靠等特点,应用前景十分广阔。有益效果:当每根钢管被约束时协同受力并具有较强的抗剪力和承载力,从而避免传统脚手架支撑体系因单根钢管支撑失稳导致整体坍塌。该支撑体系具有单元承载力大、结构稳固、可地面组装、机械化搬运和安装,施工方便快捷,减少高空作业量,降低成本,节材环保,安全可靠等特点。

3.1.2 支撑体系受力分析和安全性计算

①移动荷载路线上结构梁的工况分析、荷载分布及及计算

根据设计允许荷载仅为10kN/m2,梁柱网轴线距离8100mm×8800mm,即为64m2,合计允许均布荷载712.8kN,允许分布在每根梁上的荷载约为712.8kN/4=178.2kN。

若移动荷载经过横向梁的中部并与其垂直,汽车吊自重 55t(550kN),动力系数按1.3计算,路基箱分布荷载4KN/㎡,分布在横向梁上的路基箱荷载为:0.4(m)×8(m)×4(kN)=12.8(kN)。即:五轴汽车吊每轴分布移动荷载=550(kN)×1.3+12.8(kN)/5=145.56(kN)。

则:横向梁(垂直于移动荷载路线)的支撑,根据吊装工况分析及荷载分布的计算和《装配式新型钢管钢管束柱试验报告》中的荷载安全状态计算,支撑体系安全系数取1.5计,行驶路线顶板支撑体系钢管束柱的总根数≥145.56(kN)×1.5+/190(kN)=218.34(kN)/190(kN)=1.15≈2根钢管束柱。

板的工况分析、荷载分布及设计。汽车吊第一轴至第五轴之间距离8130mm,轮距2840mm,每轴荷载为分布在横梁上网轴线距离8100mm×8800mm的顶板上,移动荷载作用面积8.13(m)×2.84(m)≈23.01(m2)。路基箱长5000mm,宽1500mm,双排垂直于移动荷载路线上,则双排路基箱与纵向梁垂直,双排路基箱一端置于结构板的跨中,另一端分别置于纵向梁上。按照距离计算其受力分布在结构板跨中的荷载占65%,其余35%分别分布在板上并传递在纵向梁上。

那么,板长8000mm范围内即可分布五个轴,其总荷载应为:每轴荷载×5+路基箱自重荷载=145.56(kN)×5+6(t)×0.65(荷载分配比例)=727.8(kN)+60(kN)×0.65(荷载分配比例)=512.07(×N)。

则:根据吊装工况分析及荷载分布的计算和《装配式新型钢管钢管束柱试验报告》表6.11-2中Z-A5的荷载安全状态计算,支撑体系安全系数取1.5计,行驶路线上跨中板的支撑体系钢管束柱的总根数≥512.07(kN)×1.5/190(kN)≈4根钢管束柱。

非移动荷载路线上结构梁(平行于移动荷载的梁)的工况分析、荷载分布及设计。由于移动荷载路线主要分布在横向结构梁和板上,非移动荷载路线上结构梁(路基箱两端的横向梁上)应为35%,即:145.56(kN)×1.5×0.35/2(荷载分配比例)=38.21(kN)。

由于设计允许分布在每根梁上的荷载约178.2 kN。

则:非移动荷载路线上结构梁(纵向梁)的荷载小于设计允许分布在每根梁上的荷载,即:38.21(kN)-178.2(kN)=-134(kN)。故,不需要支撑体系。汽车吊工位荷载分析和设计。汽车吊自重55t,配重 30t,单吊重量 12t,总计:97 t,支腿纵横间距,每个支腿分布荷载=97(t)/4=24.25(t)。

方案设计一侧两支腿置于地下室结构柱顶,一侧置于地下室结构梁距柱顶中心500mm。

一侧两支腿置于地下室结构柱顶的支腿无需支撑,另一侧置于地下室结构梁距柱顶中心500mm处(梁受剪处)需要支撑。动力系数取1.3,安全系数取1.5,每个支腿的支撑反力应≥242.5(kN)×1.3×1.5=472.88(kN)。

则:另一侧支腿的支撑体系需要钢管束柱数量应≥472.88(kN)/190(kN)≈2.5(根),选择3根。汽车吊工位荷载分析和设计。汽车吊自重55t,配重30t,单吊重量12t,总计:97t,支腿纵横间距,每个支腿分布荷载=97(t)/4=24.25(t)。

方案设计一侧两支腿置于地下室结构柱顶,一侧置于地下室结构梁距柱顶中心500mm。

一侧两支腿置于地下室结构柱顶的支腿无需支撑,另一侧置于地下室结构梁距柱顶中心500mm处(梁受剪处)需要支撑。动力系数取1.3,安全系数取1.5,每个支腿的支撑反力应≥242.5(KN)×1.3×1.5=472.88(kN)。

则:另一侧支腿的支撑体系需要钢管束柱数量应≥472.88(kN)/190(kN)≈2.5(根),选择3根。

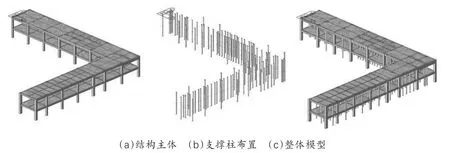

②支撑体系H型钢计算

已知移动荷载路线上板跨中的总荷载为512.07(kN)吊车移动荷载支撑受力分析与计算如计算模型简图(图8)所示。

图8 计算模型简图

已知该区域均布总荷载512.07 kN。

如:弯矩图(图9)所示。

图9 弯矩图

故:Wx=M/f=32×106Nmm/315(N/mm2)=115.9cm3

查表得知:200×200×8×12 Wx=160 cm3满足要求。

3.2 支撑体系的安全性和施工荷载超限结构验算

3.2.1 汽车起重机正常行驶工况验算及分析

①模型建立

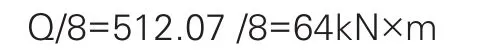

根据结构型式与受力特点,运用MIDAS 2020选择合理的单元建立模型。“一般梁/变截面梁”单元两端具有两个节点,有6个自由度,钢框柱与钢框梁可采用“一般梁/变截面梁”单元模拟。“板”单元一般由四个节点构成,每个节点具有沿x,y,z轴方向的线性位移自由度和绕x,y轴旋转的自由度,混凝土现浇楼板可采用“板”单元模拟,不考虑刚性楼板假定,楼板网格划分尺寸为0.5m。结构底层柱端采用固定约束,框柱与框梁之间无特殊说明均为刚接。模型主要包括负一层与负二层两层结构,结构整体模型如图10所示。

图10 模型建立

选取结构楼板单元厚度分别为300mm、180mm与140mm三种,楼板混凝土强度为C35等级;框架梁混凝土强度等级为C35,框架柱强度等级为C40,回顶柱主要采用P400×10截面进行代替,材料为Q345。

②施加荷载

由“汽车起重机参数”可知,起重机一轴总共负荷99.5kN,取100kN进行分析;二轴总共负荷99.5kN,取100kN进行分析;三轴总共负荷126.25kN,取130kN进行分析;四轴总共负荷126.25kN,取130kN进行分析;五轴总共负荷97.5kN,取100kN进行分析;总负荷共计为560kN。图11为汽车起重机荷载平立面示意图。

图11 荷载平立面示意图

③计算工况

根据“图11荷载平立面示意图”中荷载位置对整体结构施加载荷,选取汽车起重机在行走过程中的五个位置点进行计算分析,其中行走位置1主要为(1-B)-(1-C)/(1-25)-(1-26)所围成的板区域,行走位置2主要为(1-G)-(1-J)/(1-25)-(1-26)所围成的板区域,行走位置3主要为(1-J)-(1-K)/(1-23)-(1-25)所围成的板区域,行走位置4主要为(1-J)-(1-K)/(1-17)-(1-19)所围成的板区域,行走位置5主要为(1-J)-(1-K)/(1-13)-(1-16)所围成的板区域,具体荷载位置如图12所示。

图12 正常行走计算工况

④楼板计算结果分析

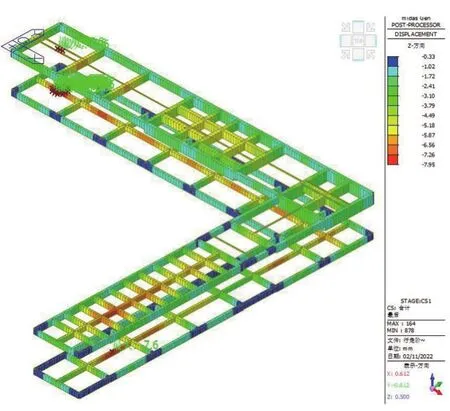

CS1阶段:汽车在行走位置1楼板的竖向变形结果如图13所示,在汽车起重机荷载下,楼板的最大变形位于楼 板(1-B)-(1-C)/(1-25)-(1-26)区域的中部,竖向变形最大值为7.95mm。

图13 CS1阶段楼板竖向变形

CS2阶段:汽车在行走位置2楼板的竖向变形结果如图14所示,在汽车起重机荷载下,楼板(1-G)-(1-J)/(1-25)-(1-26)区域中部竖向变形最大值为7.04mm。

图14 CS2阶段楼板竖向变形

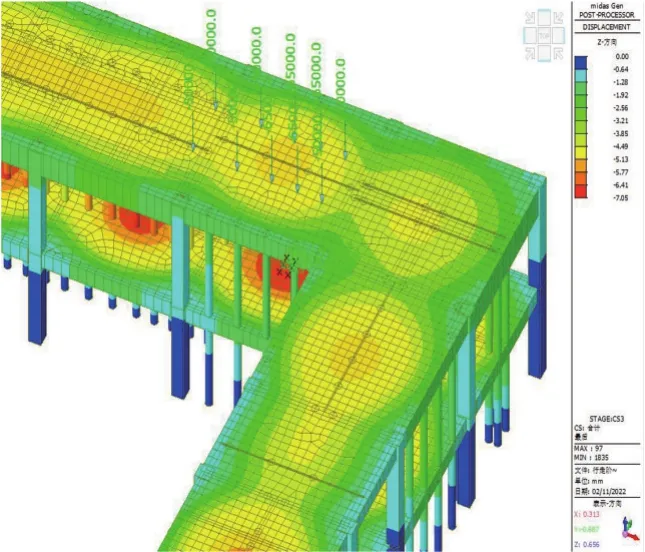

CS3阶段:汽车在行走位置3楼板的竖向变形结果如图15所示,在汽车起重机荷载下,楼板(1-J)-(1-K)/(1-23)-(1-25)区域中部竖向变形最大值为7.05mm。

图15 CS3阶段楼板竖向变形

CS4阶段:汽车在行走位置4楼板的竖向变形结果如图16所示,在汽车起重机荷载下,楼板的最大变形位于楼板(1-J)-(1-K)/(1-13)-(1-16)区域的中部,竖向变形最大值为7.95mm。

图16 CS4阶段楼板竖向变形

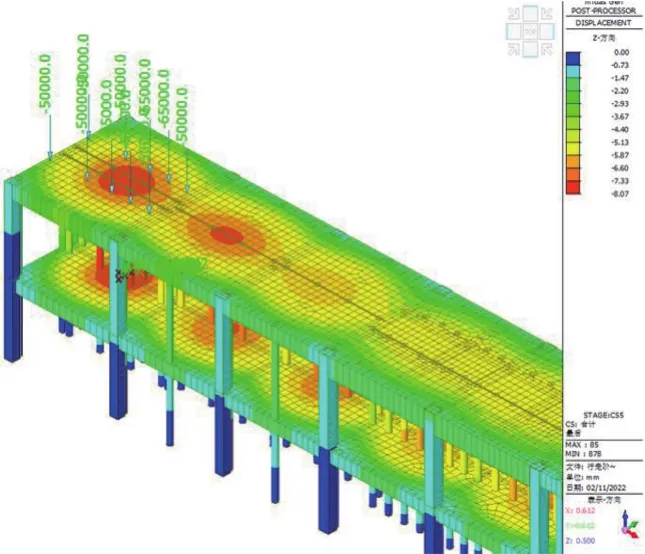

CS5阶段:汽车在行走位置5楼板的竖向变形结果如图17所示,在汽车起重机荷载下,楼板的最大变形位于楼板(1-J)-(1-K)/(1-13)-(1-16)区域的中部,竖向变形最大值为8.07mm。

图17 CS5阶段楼板竖向变形

在汽车行走过程中楼板最大竖向变形为8.07mm,根据《混凝土结构设计规范》(2015版)(GB 50010-2010)“受弯构件挠度限值”要求,当7m<l0<9m时,取限值l0/250(l0为楼板计算跨度),经计算楼板挠度变形满足要求。

⑤楼板应力结果

CS1阶段:汽车在行走位置1楼板的应力结果如图18所示,在汽车起重机荷载下,楼板的最大应力位于楼板(1-B)-(1-C)/(1-25)-(1-26)区域的中部,应力最大值为4.56MPa,该楼板区域其余位置应力主要集中在2.32MPa~2.88MPa。

图18 CS1阶段楼板应力

CS2阶段:汽车在行走位置2楼板的应力结果如图19所示,在汽车起重机荷载下,楼板的最大应力位于楼板(1-G)-(1-J)/(1-25)-(1-26)区域的中部,应力最大值为3.23MPa,该楼板区域其余位置应力集中在1.51MPa~1.94MPa。

图19 CS2阶段楼板应力

CS3阶段:汽车在行走位置3楼板的应力结果如图20所示,在汽车起重机荷载下,楼板的最大应力位于楼板(1-J)-(1-K)/(1-23)-(1-25)区域的中部,应力最大值为3.05MPa,该楼板区域其余位置应力集中在1.40MPa~1.81MPa。

图20 CS3阶段楼板应力

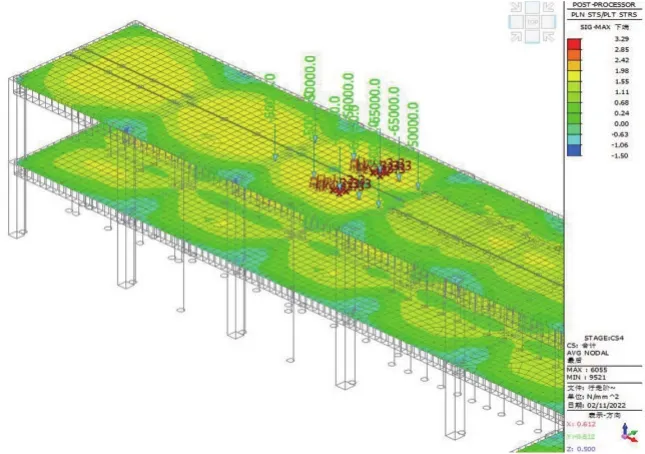

CS4阶段:汽车在行走位置4楼板的应力结果如图21所示,在汽车起重机荷载下,楼板的最大应力位于楼板(1-J)-(1-K)/(1-17)-(1-19)区域的中部,应力最大值为3.29MPa,该楼板区域其余位置应力集中在1.55MPa~1.98MPa。

图21 CS4阶段楼板应力

CS5阶段:汽车在行走位置5楼板的应力结果如图22所示,在汽车起重机荷载下,楼板的最大应力位于楼板(1-J)-(1-K)/(1-13)-(1-16)区域的中部,应力最大值为3.19MPa,该楼板区域其余位置应力集中在1.48MPa~1.91MPa。

图22 CS5阶段楼板应力

由图18~图22内容看出,在汽车行走过程中五处位置楼板最大应力分别为4.56MPa、 3.23MPa、 3.05MPa、3.29MPa以及3.19MPa,最大应力主要呈现“点状区域”分布状态,位于集中荷载与楼板的交界处,由于在模型中仅考虑了路基箱荷载重量的影响,路基箱对“点状区域”的应力集中分布并未进行考虑。但可减少集中荷载对应力的影响。

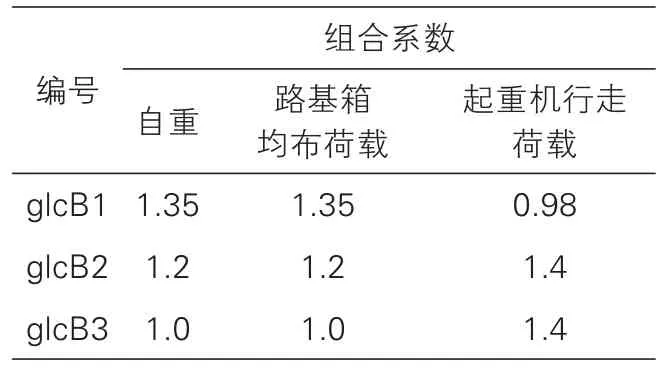

⑥组合工况下楼板配筋验算

考虑整个过程中荷载组合下楼板的配筋情况,并与工程图纸实际配筋进行对比分析,荷载组合为如表2所示。

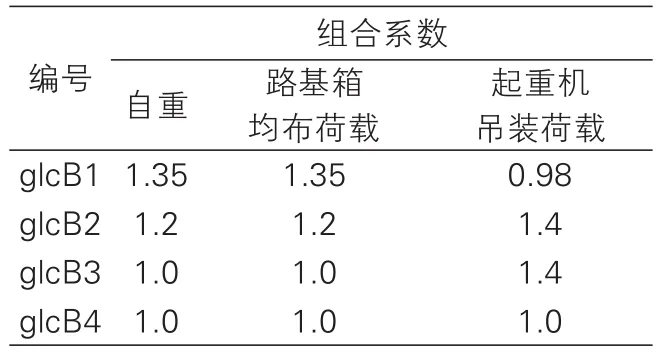

荷载组合 表2

设计钢筋直径的选配参数包括直径8mm、10mm、12mm、14mm四种,设计钢筋间距的选配参数包括@100、@150、@180、@200、@250、@300六种,以此实现对工程图纸实配钢筋的包络。根据《混凝土结构设计规范》(2015版)(GB 50010-2010)要求,在组合工况下进行包络设计,负二层楼板设计配筋如图23所示,负一层楼板设计配筋如图24。

图23 负二层板设计配筋

图24 负一层板设计配筋

由图23知,负二层板底X方向最大配筋为8@180=279mm2,板顶X方向最大配筋为8@180=279mm2,板底Y方向最大配筋为10@250=314mm2,板顶Y方向最大配筋为8@150=335mm2。

工程图纸实配为板顶采用10@180=436mm2双向拉通,板底10@200=392mm2双向拉通。由于8@180<10@250<10@200,8@180<8@150<10@200,所以负二层楼板配筋满足要求。

由图24知,负一层板底X方向最大配筋为14@250=616mm2,板顶X方向最大配筋为12@150=754mm2,板底Y方向最大配筋为14@180=855mm2,板顶Y方向最大配筋为12@180=628mm2。

工程图纸实配300mm厚楼板区域采用12@150=754mm2双层双向配置((1-J)-(1-K)/(1-13)-(1-16)楼板配筋为16@150=1340mm2双层双向配置),180mm厚楼板区域采用10@150=524mm2双层双向配置。由于配筋面积14@250<12@180<12@150<14@180<16@150,12@300<10@200,所以负一层楼板配筋满足要求。

⑦组合工况下楼板裂缝验算

考虑整个过程中荷载组合下楼板的裂缝宽度分布情况,按照工程图纸配筋对楼板进行配筋分析,荷载组合采用gl-CB4:1.0自重+1.0路基箱均布荷载+1.0起重机行走荷载。根据《混凝土结构设计规范》(2015版)(GB 50010-2010)要求,在组合工况glcB4条件下进行计算分析,负二层楼板裂缝分布如图25所示,负一层楼板裂缝如图26。

图26 负一层楼板裂缝宽度

由图24知,负二层板底X方向最大裂缝为0.05mm,板顶X方向最大裂缝为0.09mm,板底Y方向最大裂缝为0.18mm,板顶Y方向最大裂缝为0.23mm。由图25知,负一层板底X方向最大裂缝为0.16mm,板顶X方向最大裂缝为0.24mm,板底Y方向最大裂缝为0.25mm,板顶Y方向最大裂缝为0.23mm。

根据《混凝土结构设计规范》(2015版)(GB 50010-2010)3.4.5要求“结构构件应根据结构类型和本规范第3.5.2条规定的环境类别,按表3.4.5的规定选用不同的裂缝控制等级及最大裂缝宽度限值Wlim”,确定Wlim=0.30mm。模型计算结果楼板最大裂缝值w=0.25mm,满足规范要求。

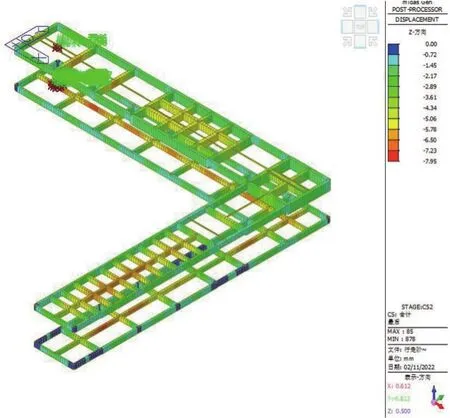

⑧框架梁计算结果分析

CS1阶段。汽车在行走位置1框梁挠度变形结果如图27所示,在汽车起重机荷载下,框梁挠度变形最大值为7.95mm。

图27 CS1阶段框梁挠度变形

CS2阶段。汽车在行走位置2框梁的挠度变形结果如图28所示,在汽车起重机荷载下,框梁挠度变形最大值为7.95mm。

图28 CS2阶段框梁挠度变形

CS3阶段。汽车在行走位置3框梁挠度变形结果如图29所示,在汽车起重机荷载下,挠度变形最大值为7.95mm。

图29 CS3阶段框梁挠度变形

CS4阶段。汽车在行走位置4框梁挠度变形结果如图30所示,在汽车起重机荷载下,挠度变形最大值为7.95mm。

图30 CS4阶段框梁挠度变形

CS5阶段。汽车在行走位置5框梁挠度变形结果如图31所示,在汽车起重机荷载下,挠度变形最大值为8.07mm。

图31 CS5阶段框梁挠度变形

由图27~图31内容,在汽车行走过程中框架梁最大挠度变形为8.07mm,根据《混凝土结构设计规范》(2015版)(GB 50010-2010)“表3.4.3 受弯构件挠度限值”要求,当7m<l0<9m时,取限值l0/250(l0为楼板计算跨度),经计算框梁挠度变形满足要求。

⑨组合工况下框梁配筋验算

考虑荷载组合glcB1下梁的配筋情况,并与工程图纸实际配筋进行对比分析,对比结果如表3所示。通过比较负一层梁配筋全部满足情况,负二层框梁除截面L350×750外全部满足要求,L350×750在荷载组合glcB1下软件设计配筋与工程实配钢筋相差49mm2,设计配筋具体结果见计算附图。

框梁设计配筋与实际配筋对比表 表3

⑩支撑柱内力计算结果

CS1阶段:汽车在行走位置1回顶柱的内力结果如图32所示,在汽车起重机荷载下,回顶柱的最大内力为118.72kN。

图32 阶段回顶柱内力

CS2阶段:汽车在行走位置2回顶柱的内力结果如图33所示,在汽车起重机荷载下,回顶柱内力最大值为125.29kN。

图33 CS2阶段回顶柱内力

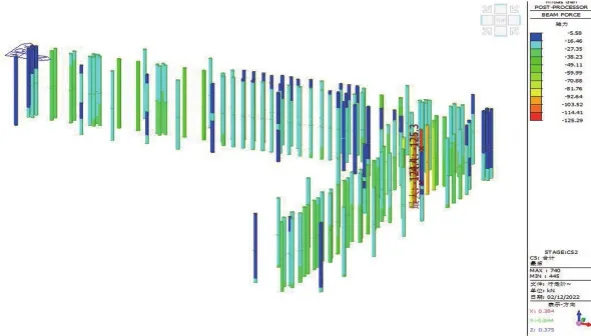

CS3阶段:汽车在行走位置3回顶柱的内力结果如图34所示,在汽车起重机荷载下,回顶柱内力最大值为147.16kN。

图34 CS3阶段回顶柱内力

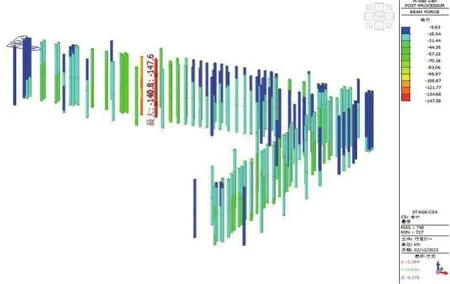

CS4阶段:汽车在行走位置4回顶柱的内力结果如图35所示,在汽车起重机荷载下,回顶柱的内力最大值为147.58kN。

图35 CS4阶段回顶柱内力

CS5阶段:汽车在行走位置5回顶柱的内力结果如图36所示,在汽车起重机荷载下,回顶柱的内力最大值为101.68kN。

图36 CS5阶段回顶柱内力

由图32~图36内容可以看出,在汽车行走过程中回顶柱最大内力为147.58kN,根据《装配式新型钢管钢管束柱试验报告》的荷载安全状态计算,支撑钢管束柱的可以承受190kN的内力,故回顶柱最大内力满足要求。

3.2.2 汽车起重机吊装作业工况验算分析

①概述

起重机吊装作业时,考虑支腿横纵向间距,起重机最不利情况为最大支腿反力作用在钢筋混凝土楼板板面中心,计算过程按最不利情况计算,以图37模型建立为基础,在模型中布置起重机在吊装作业下的荷载工况。

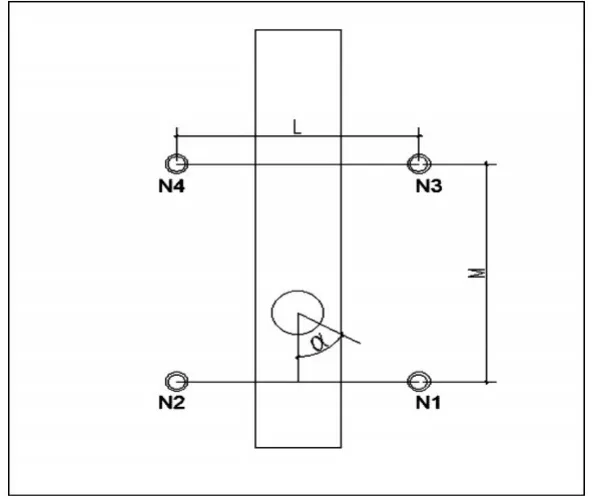

图37 支腿反力计算示意图

②支腿压力计算

配重Ga1和起重构件Ga2,总重Ga=Ga1+Ga2=300 kN+120 kN=420 kN,吊车自重Gb=560kN,其中转台以上部分全重量取Gb1=230 kN,车身重量取Gb2=330 kN,取最长主臂起重力矩为M1=2606kN·m进行计算,计算吊装支腿反力标准值。如图37支腿反力计算示意图。

如图37所示,汽车起重机支腿纵距M=8250mm,支腿横距取全伸状态L=7800mm,吊装支腿反力标准值N1、N2、N3、N4由以下力组合而成:Ga和Gb1产生的支腿反力 N11、N21、N31、N41;车身重力Gb2产生的支腿反力N12、N22、N32、N42;总重Ga产生的重力矩M1产生的支腿反力N13、N23、N33、N43。依据 《中联牌ZLJ5552JQZ130V汽车起重机技术规格书》进行计算,结果如下:

③计算工况

根据“图37支腿压力计算”对整体结构施加载荷,由于吊装作业主要位于(1-J)-(1-K)/(1-13)-(1-17)所围成的板区域,因此选取汽车起重机在该楼板区域位置点进行计算分析。计算荷载工况分为两种布置方式,一种为支腿四点荷载均位于(1-J)-(1-K)/(1-13)-(1-17)所围成的板区域,荷载布置在板边;一种为只布置N1、N3两个最大荷载位于板中心位置(其余两个支腿较小荷载位于另一块板上),具体荷载布置如图38所示。

图38 荷载工况

3.2.3 楼板计算结果分析

3.2.3.1 楼板变形结果

①荷载工况1

汽车在荷载工况1楼板的竖向变形结果如图39所示,在汽车起重机荷载下,楼板的竖向变形最大值为9.27mm。

图39 荷载工况1楼板竖向变形

②荷载工况2

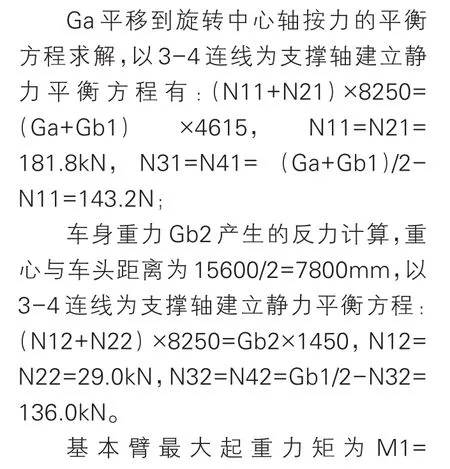

汽车在荷载工况2楼板的竖向变形结果如图40所示,在汽车起重机荷载下,楼板竖向变形最大值为9.93mm。

图40 荷载工况2楼板竖向变形

由图39~图40内容可知,汽车起重机在荷载工况二2条件下楼板变形较大,楼板最大竖向变形为9.93mm,根据《混凝土结构设计规范》(2015版)(GB 50010-2010)“表3.4.3受弯构件挠度限值”要求,当7m<l0<9m时,取限值l0/250(l0为楼板计算跨度),楼板挠度变形满足要求。

3.2.3.2 楼板应力结果

①荷载工况1

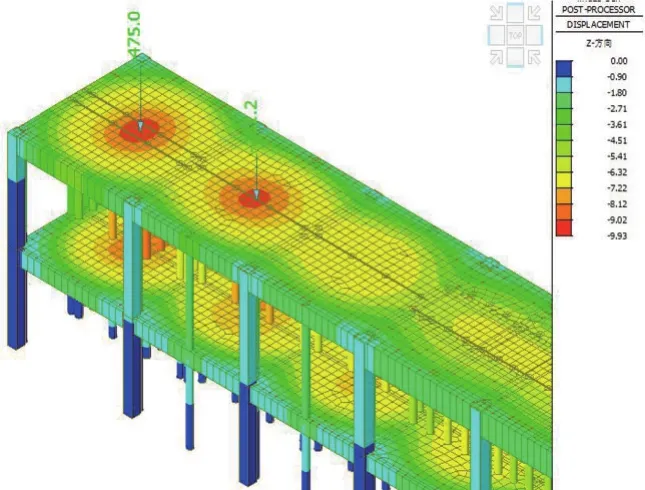

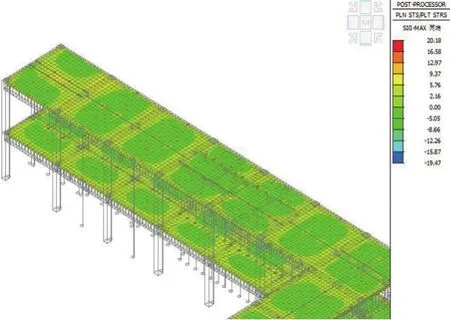

汽车在荷载工况1楼板的应力结果如图41所示,在汽车起重机荷载下,楼板的应力最大值为20.18MPa。

图41 荷载工况1楼板应力

②荷载工况2

汽车在荷载工况2楼板的应力结果如图42所示,在汽车起重机荷载下,楼板应力最大值为23.26MPa。

图42 荷载工况2楼板应力

由图41、图42内容可知,汽车起重机在荷载工况二2条件下楼板的应力更大,楼板最大应力23.26MPa。

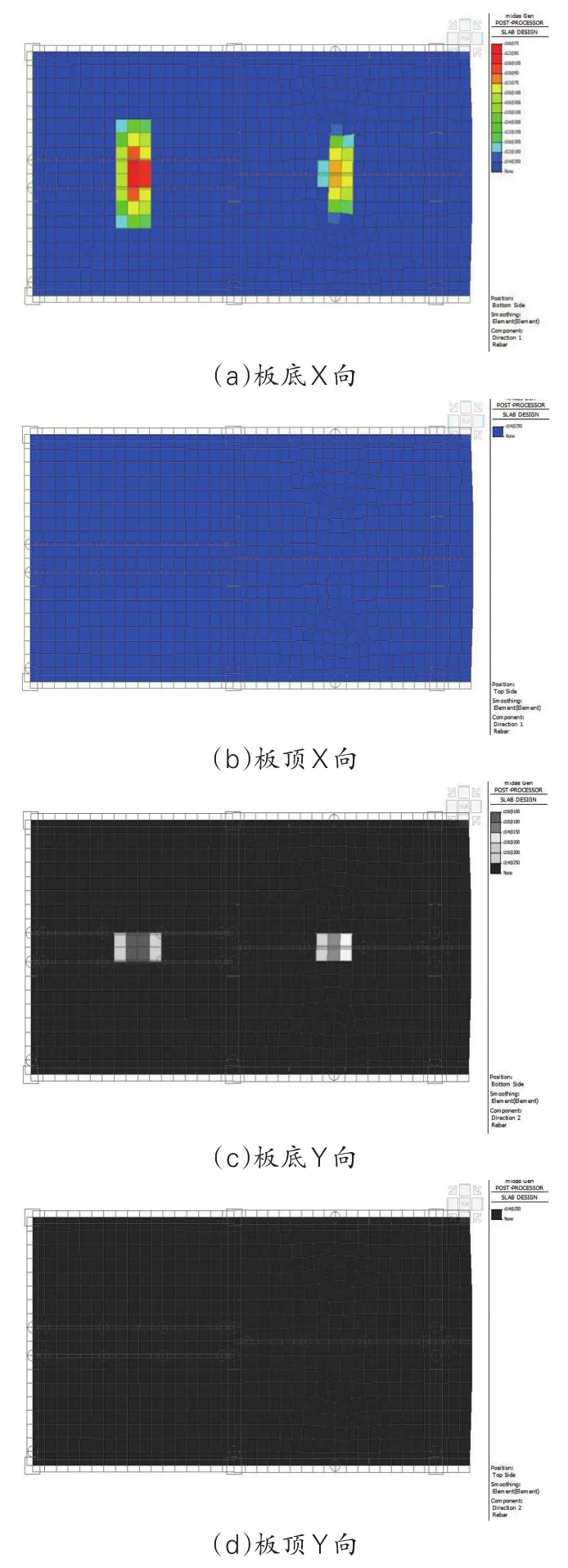

3.2.3.3 组合工况下楼板配筋验算

通过3.2.3.1与3.2.3.2计算结果可知,在荷载工况2条件下计算结果更不利,以下针对荷载工况2条件进行分析,考虑荷载组合下楼板的配筋情况,并与工程图纸实际配筋进行对比分析,荷载组合为如表4所示。

荷载组合表 表4

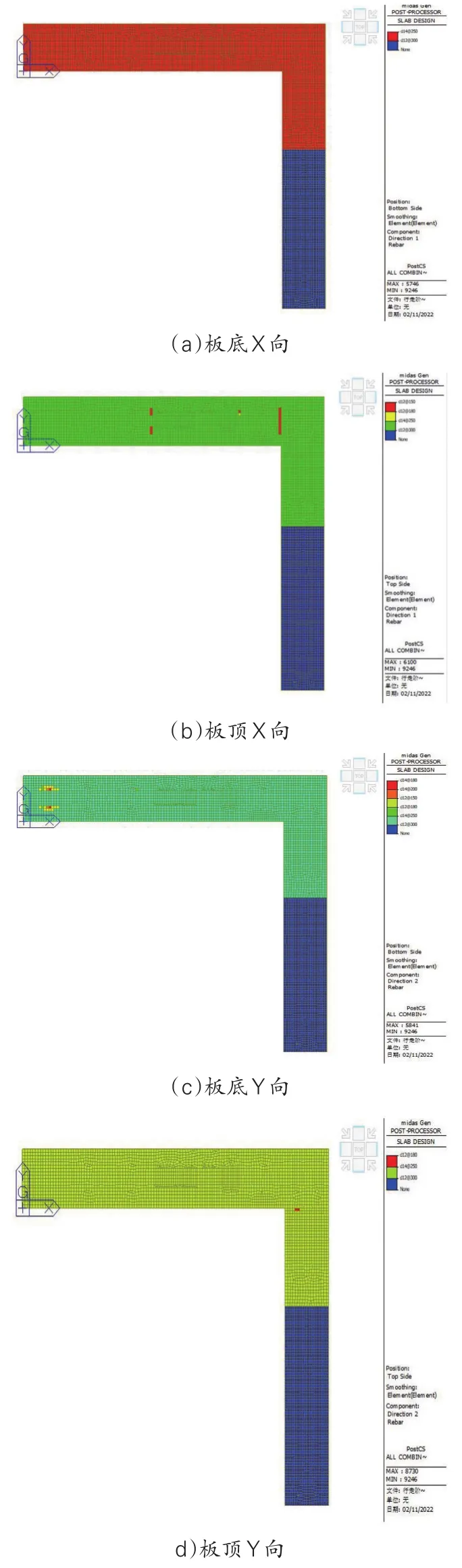

设计钢筋直径的选配参数包括直径8mm、10mm、12mm、14mm、16mm五种,设计钢筋间距的选配参数包括@50、@75、@100、@150、@180、@200、@250、@300八种,以此实现对工程图纸实配钢筋的包络。根据《混凝土结构设计规范》(2015版)(GB 50010-2010)要求,在组合工况下进行包络设计,负二层楼板设计配筋如图43所示,负一层楼板设计配筋如图44。

图43 负二层板设计配筋

图44 负一层板设计配筋

由图43知,负二层板底X方向最大配筋为8@180=279mm2,板顶X方向最大配筋为8@180=279mm2,板底Y方向最大配筋为8@180=279mm2,板顶Y方向最大配筋为10@250=314mm2。

工程图纸实配为板顶采用10@180=436mm2双向拉通,板底10@200=392mm2双向拉通。由于8@180<10@200,8@180<10@250<10@180,所 以负二层楼板配筋满足要求。

由图44知,负一层板底X方向最大配筋为16@75=2681mm2,板顶X方向最大配筋为14@250=616mm2,板底Y方向最大配筋为16@100=2011mm2,板顶Y方向最大配筋为14@250=616mm2。

工程图纸实配楼板区域采用12@150=754mm2双层双向配置((1-J)-(1-K)/(1-13)-(1-16)楼板配筋为 16@150=1340mm2双层双向配置)。由于配筋面积12@150<16@150<16@100<16@75,所以负一层楼板板底配筋不满足要求。

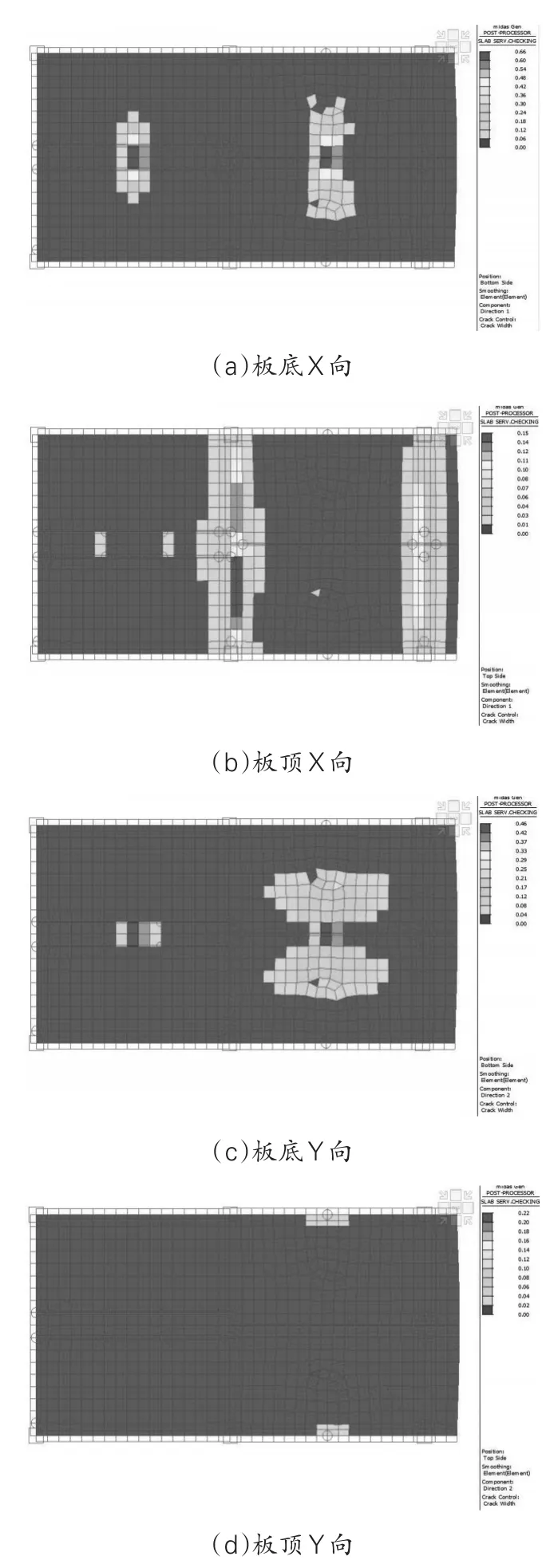

3.2.3.4 组合工况下楼板裂缝验算

考虑整个过程中荷载组合下楼板的裂缝宽度分布情况,按照工程图纸配筋对楼板进行配筋分析,荷载组合采用gl-CB4:1.0自重+1.0路基箱均布荷载+1.0起重机行走荷载。根据《混凝土结构设计规范》(2015版)(GB 50010-2010)要求,在组合工况glcB4条件下进行计算分析,负二层楼板裂缝分布如图45所示,负一层楼板裂缝如图46。

图45 负二层楼板裂缝宽度

图46 负一层楼板裂缝宽度

由图45可知,负二层板底X方向最大裂缝为0.04mm,板顶X方向最大裂缝为0.11mm,板底Y方向最大裂缝为0.17mm,板顶Y方向最大裂缝为0.20mm。由图46可知,负一层板底X方向最大裂缝为0.66mm,板顶X方向最大裂缝为0.15mm,板底Y方向最大裂缝为0.46mm,板顶Y方向最大裂缝为0.22mm。

根据《混凝土结构设计规范》(2015版)(GB 50010-2010)3.4.5要求“结构构件应根据结构类型和本规范第3.5.2条规定的环境类别,按表3.4.5的规定选用不同的裂缝控制等级及最大裂缝宽度限值Wlim”,确定Wlim=0.30mm。负一层楼板板底裂缝不满足要求,其余区域均满足要求。

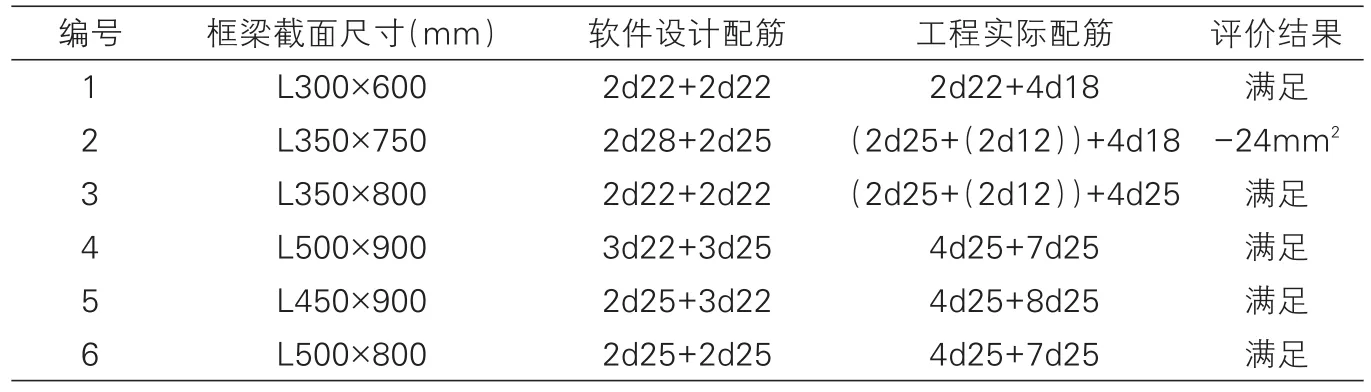

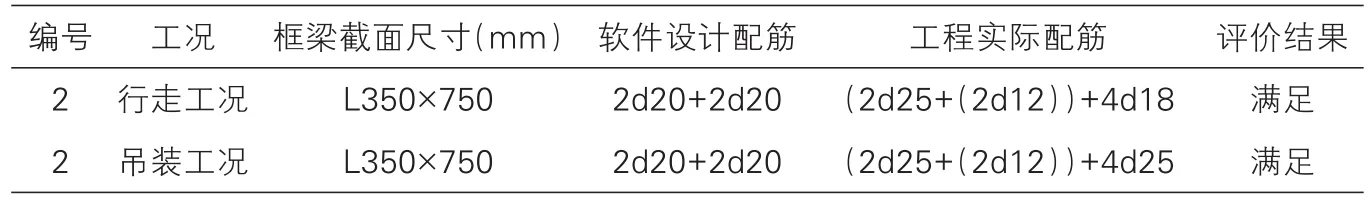

3.2.3.5 框架梁配筋验算分析

考虑荷载组合glcB1下梁的配筋情况,并与工程图纸实际配筋进行对比分析,对比结果如表5所示。通过比较负一层梁配筋全部满足情况,负二层框梁除截面L350×750外全部满足要求,L350×750在荷载组合glcB1下软件设计配筋与工程实配钢筋相差24mm2,设计配筋具体结果见计算附图。

框梁设计配筋与实际配筋对比 表5

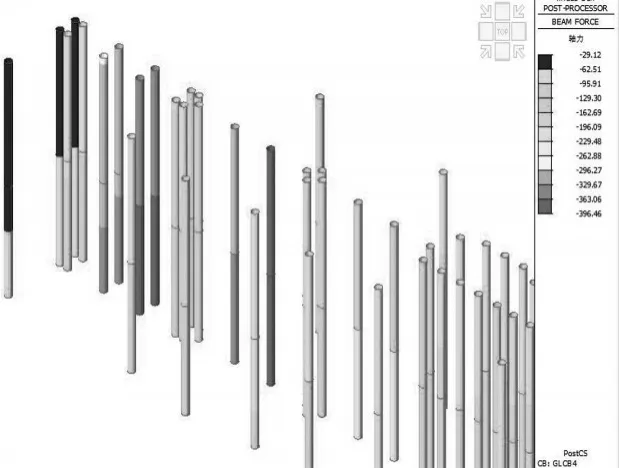

3.2.3.6 支撑柱内力计算结果

汽车起重机吊装作业回顶柱的内力结果如图47所示,在汽车起重机荷载下,回顶柱的最大内力为396.46kN。

图47 吊装作业回顶柱内力

由图47内容知,在汽车行走吊装过程中回顶柱最大内力为396.46kN,根据《装配式新型钢管钢管束柱试验报告》的荷载安全状态计算,支撑钢管束柱的可以承受190kN的内力,故回顶柱最大内力不满足要求。

3.2.4 结论

①汽车起重机行驶工况下结构最大竖向变形结果

位于楼板(1-J)-(1-K)/(1-13)-(1-16)区域的中部,竖向变形最大值为8.07mm(见图16),满足要求;楼板最大应力为4.56MPa(图17),位于(1-B)-(1-C)/(1-25)-(1-26)楼板区域中部,处于集中荷载与楼板的交界处,呈“点状”分布,应力超过C35等级抗拉强度2.20MPa。

②汽车起重机行驶工况下结构板配筋验算结果

汽车起重机行驶工况下,按照组合工况 glcB1、glcB2、glcB3(见表2)进行包络设计配筋,工程图纸实际配筋满足软件计算配筋要求(见图25、图26);荷载组合1.0自重+1.0路基箱均布荷载+1.0行走荷载工况下,在工程图纸配筋条件下,楼板最大裂缝最大宽度为0.25mm(见图27、图28),满足规范要求。

在汽车行走吊装过程中回顶柱最大内力为396.46kN,根据《装配式新型钢管钢管束柱试验报告》的荷载安全状态计算,支撑钢管束柱的可以承受190kN的内力,但由于设置H型钢钢梁对降板区板和已经浇筑600厚C30素混凝土后在刚性角的状态下对板产生的拉应力极小(在模型中未考虑进去)。故支撑柱最大内力可满足要求。

③汽车起重机行驶工况、荷载组合glcB1下框架梁软件计算配筋与工程图纸实际配筋比较结果

框架梁软件计算配筋与工程图纸实际配筋进行比较,负一层梁配筋全部满足情况,负二层框梁除截面L350×750外全部满足要求,梁截面L350×750软件设计配筋与工程实配钢筋相差49mm2,见表2。

④汽车起重机行驶工况下底部回顶柱最大内力计算结果

汽车起重机行驶工况下底部回顶柱最大内力为147.58kN(见图33~图37),根据《装配式新型钢管钢管束柱试验报告》的荷载安全状态计算,支撑钢管束柱的可以承受190kN的内力,故回顶柱最大内力满足要求。

⑤汽车起重机在吊装作业工况下单支腿最大受力计算结果

汽车起重机在吊装作业工况下单支腿最大受力为475kN,竖向变形最大值为9.93mm(见图40),满足要求;楼板最大应力分别为23.26MPa(见图41),位于(1-J)-(1-K)/(1-13)-(1-16)楼板区域中部,应力超过C35等级抗拉强度2.20MPa。

⑥汽车起重机在吊装作业工况下工程图纸实际配筋与软件计算配筋计算结果

按照组合工况glcB1、glcB2、glcB3(见表4)进行包括设计配筋,工程图纸实际配筋与软件计算配筋进行比较,负一层楼板板底配筋不满足要求(见图42、图43);荷载组合1.0自重+1.0路基箱均布荷载+1.0行走荷载工况下,在工程图纸配筋条件下,楼板板底最大裂缝最大宽度为0.66mm(见图44~图46),负一层楼板板底裂缝不满足规范要求,其余楼板区域裂缝宽度均满足要求。

⑦汽车起重机在吊装作业工况、荷载组合glcB1下框架梁软件计算配筋与工程图纸实际配筋进行比较结果

框架梁软件计算配筋与工程图纸实际配筋进行比较,负一层梁配筋全部满足情况,负二层框梁除截面L350×750外全部满足要求,梁截面L350×750软件设计配筋与工程实配钢筋相差24mm2(见表5)。

⑧汽车起重机在吊装作业工况下底部回顶柱最大内力计算结果

汽车起重机在吊装作业工况下底部回顶柱最大内力计算为396.46kN(见图47),根据《装配式新型钢管钢管束柱试验报告》的荷载安全状态计算,支撑钢管束柱的可以承受190kN的内力,故回顶柱最大内力不满足要求。

3.3 原方案处理措施

通过对上述8条结论进行分析论证,对负一层回顶柱上部全部增设截面尺寸为400×200×8×12(单位:mm),并同时对8条结论分别采取以下措施:

①针对结论①条要求,由于路基箱两端分别垫有厚木板,使该处路基箱呈简支状态,同时支腿处设置有路基箱,减弱了集中荷载对该处楼板的作业,可以避免构件局部变形受拉;

②针对结论②条要求,原布置满足要求,无需继续处理;

③针对结论③条要求,梁截面L350×750软件设计配筋与工程实配钢筋相差49mm2,在此截面处应增加一根钢管束柱,并与原有钢管束柱均分间距布置;

④针对结论④条要求,原布置满足要求,无需继续处理;

⑤针对结论⑤条要求,同①处理措施;

⑥针对结论⑥条要求,调整(1-J)-(1-K)/(1-13)-(1-16)楼板区域的回顶柱布置,将中部回顶柱由间距2133mm调整为1803mm;同时在(1-J)-(1-K)/(1-13)-(1-16)楼板区域额外增加回顶柱布置;

⑦针对结论⑦条要求,梁截面L350×750软件设计配筋与工程实配钢筋相差24mm2,在此截面处应增加一根钢管束柱,并与原有钢管束柱均分间距布置;

⑧针对结论⑧条要求,吊装作业工况下支腿处设有3根钢管束柱共同受力,由于单根回顶柱可承受190kN,故190×3=570(kN),可视为回顶柱最大内力满足要求。

3.4 原方案采取处理措施后验算

考虑到在实际过程中支腿位置受支腿纵距与横距影响,吊装作业中荷载验算工况取支腿四点荷载均位于(1-J)-(1-K)/(1-13)-(1-17)所围成的板区域,集中荷载布置于板边。主要针对不满足要求部分进行重新验算验算。

①验算验算模型建立

模型主要包括负一层与负二层两层结构,在“3.2.1.1模型建立”的基础上,在回顶柱顶部布置钢梁(图48a),将(1-J)-(1-K)/(1-13)-(1-16)楼板区域中部回顶柱由间距2133mm调整为1803mm(图48b),额外增加回顶柱的布置个数(图48c)。

图48 验算验算模型建立

②框架梁配筋验算验算

考虑荷载组合glcB1下梁的配筋情况,并与工程图纸实际配筋进行对比分析,对比结果如表6所示,设计配筋具体结果见计算附图。

框梁设计配筋与实际配筋对比 表6

3.5 吊装工况楼板裂缝验算

荷载组合采用glCB4:1.0自重+1.0路基箱均布荷载+1.0起重机行走荷载。根据《混凝土结构设计规范》(2015版)(GB 50010-2010)要求,在组合工况glcB4条件下进行计算分析,负二层楼板裂缝分布如图49a、b、c、d所示,负一层楼板裂缝如图50a、b、c、d。

图49 负二层楼板裂缝宽度

图50 负一层楼板裂缝宽度

由图49可知,负二层板底X方向最大裂缝为0.06mm,板顶X方向最大裂缝为0.18mm,板底Y方向最大裂缝为0.18mm,板顶Y方向最大裂缝为0.17mm。

由图50可知负一层板底X方向最大裂缝为0.26mm(此处增加一根钢管束柱消除下挠,并修改钢管束柱布置图),板顶X方向最大裂缝为0.25mm,板底Y方向最大裂缝为0.36mm(此处增加一根钢管束柱消除下挠,并修改钢管束柱布置图),板顶Y方向最大裂缝为0.12mm。满足要求。

4 结语

事实证明:复旦大学附属儿科医院安徽医院中庭钢结构吊装工程自2022年5月7日至2022年6月17日安全完成了中庭钢结构吊装工程。该工程施工前通过对本工程工况分析及其况下轮毂式钢管束柱装配支撑体系的计算、分析和对施工荷载超限结构受力情况的分析,再运用MIDAS建立模型将支撑体系与结构协同工作的验算发现了个别部位的计算不足并及时调整了方案,因此,运用MIDAS建立模型进行验算十分必要。