电动飞机非晶合金电机的轻量化设计

陈 萍,齐婷婷,左 宁

(1.辽宁通用航空研究院,沈阳 110136;2.沈阳航空航天大学民用航空学院,沈阳 110136)

0 引 言

随着化石能源短缺和生态污染问题日益严重,采用新的能源方式替代传统燃油动力以减少大气污染显得十分必要。电能可实现零燃油、零排放,是应对能源环境挑战的首选[1]。电动飞机以电能为主要动力源,作为电驱动系统的关键,轻量化的电机可以有效提升电动飞机推重比以及飞行性能,同时能够节能减材,降低成本,具有一系列社会经济效益,因此开展电机轻量化材料与技术的应用型研究至关重要。

目前,电机轻量化设计的研究分为两个方向。其一,非晶、纳米晶合金是新一代轻质高效、性能优异的磁性材料,广泛应用于变压器、电机铁心,可促进电气产品向轻量化方向发展[2]。文献[3]研究了非晶合金材料在高空飞行器中的应用,验证了非晶合金材料可明显提升高速电机性能。文献[4]对比了非晶、纳米晶合金与硅钢片定子铁心的损耗特性,最终非晶合金定子铁心损耗最低。文献[5-7]分析了非晶合金电机的电磁、温升等性能,研究表明,与硅钢片材料相比,非晶合金材料质量轻,损耗低,磁场响应能力强,在电机轻量化设计中有巨大的发展潜力。其二,对电机结构或电磁参数进行优化设计也可以实现电机的减重。文献[8]利用电磁-热耦合的方法对轮毂电机进行拓扑结构优化,最终电机转子和定子分别减重3.4%和11.4%。文献[9]采用拓扑优化的方法对轮毂电机壳体进行轻量化设计,最终质量降低5.5%,机械性能得到改善。文献[10]对全电飞机驱动电机进行了结构和电磁参数的优化设计,最终电机整体减重9.3%。

以上两种轻量化设计方法都取得了可观成就,但应用新材料容易带来电磁特性的改变。因此,本文应用非晶合金材料的同时,针对材料特点,编写适用于非晶合金电机的电磁设计程序。其次,结合转子结构拓扑优化,设计一台60 kW电动飞机用非晶合金电机。最后,与硅钢片电机性能进行对比,分析本文轻量化设计方法给电机带来的性能优势以及减重效果。

1 非晶合金电机电磁计算数学模型

非晶合金材料采用急冷技术将熔融的液态金属形成非晶合金凝聚态,这种特殊结构使材料具有高饱和磁感、高电阻率、可变磁导率等优异性能。本文选择非晶合金材料为Metglas2605SA1(国内牌号为1K101)。图1给出了非晶合金材料和硅钢片材料的磁化曲线以及不同频率下的损耗曲线。表1给出了两种材料的特性数据。

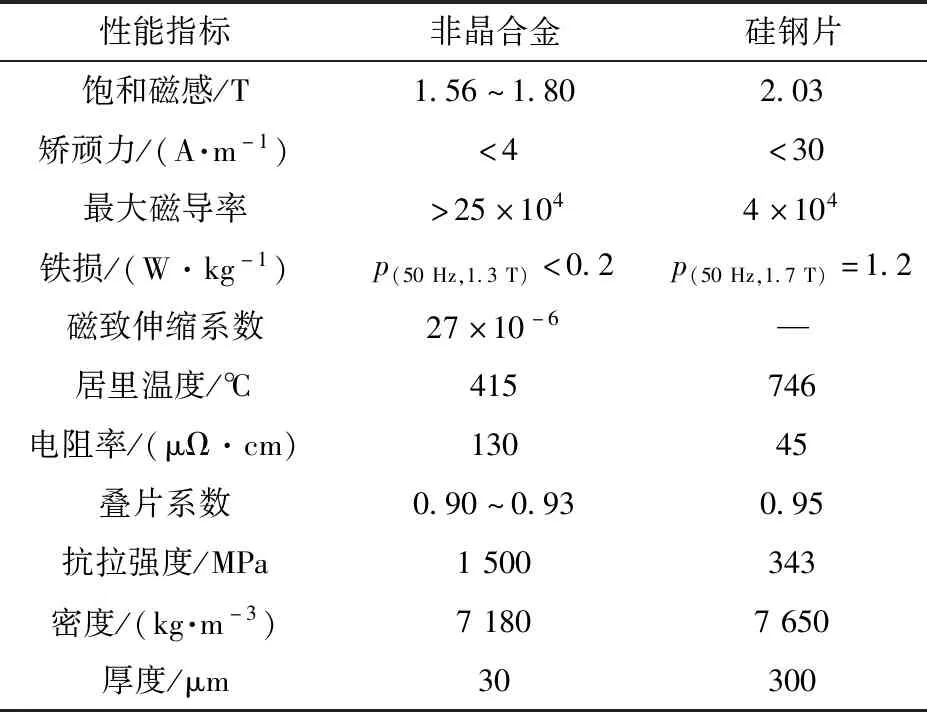

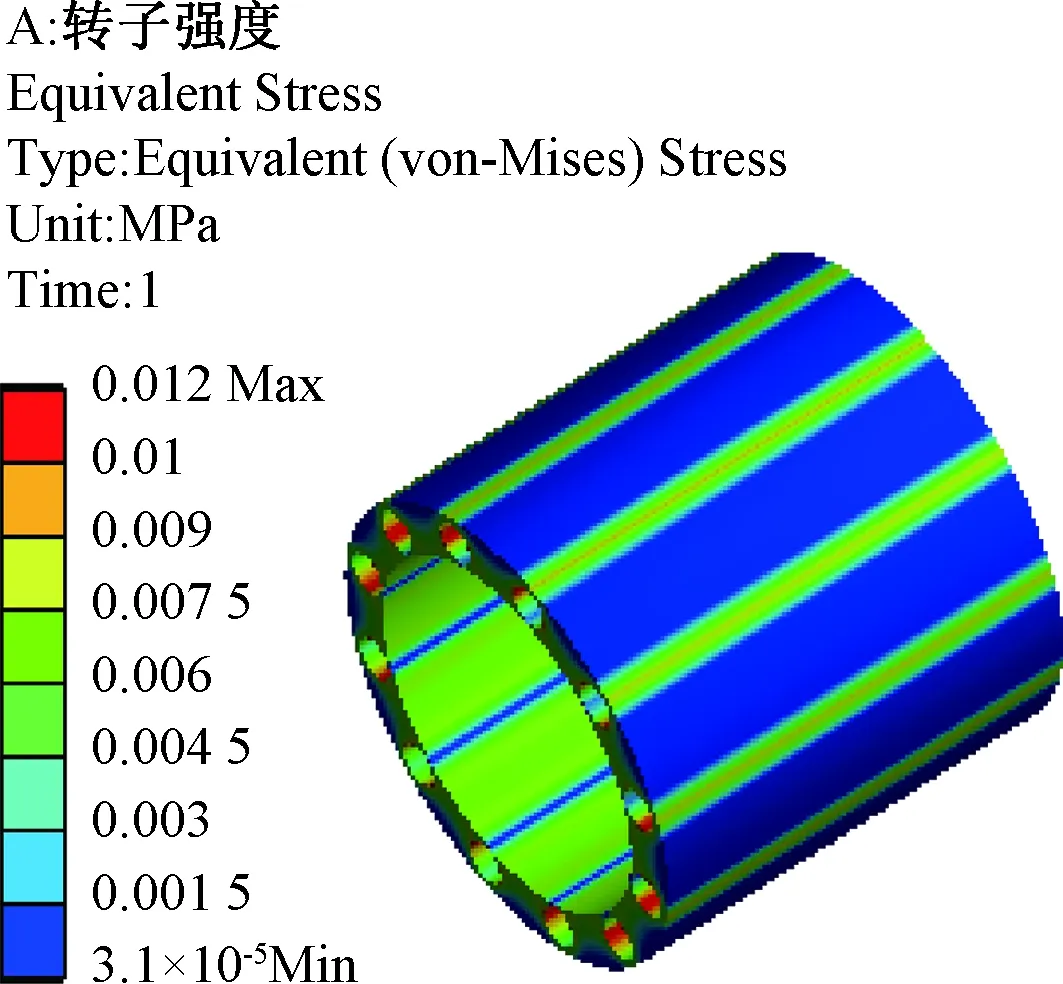

表1 非晶合金材料与硅钢片材料特性数据

图1 非晶合金材料和硅钢片材料特性曲线

对比可知,非晶合金材料密度低、厚度薄、矫顽力低,损耗明显低于硅钢片材料,降低铁心损耗的优势显著。

针对非晶合金材料特点,利用等效磁路法解析非晶合金电机电磁计算数学模型。依据现代永磁电机设计理论,永磁电机的等效磁路是将永磁体等效成磁通源或磁动势源。本文非晶合金电机采用表贴式磁路结构,永磁体径向充磁,提供每极磁通截面积如式(1)所示:

Am=bmhm

(1)

式中:bm为永磁体宽度;hm为永磁体厚度。

根据永磁体工作点,计算各部分磁通:

(2)

式中:ФmN为主磁通;ФσN为漏磁通;ФδN为气隙磁通;bmN,hmN为永磁体工作点;Br为计算剩磁密度;λσ为漏磁导标幺值。

根据非晶合金材料磁化特性,计算非晶合金定子铁心齿部、轭部磁密:

(3)

式中:Bt1d为定子齿部磁密;Bj1d为定子轭部磁密;Bδd为气隙磁密;t1为定子齿距;Lef为电枢计算长度;bt1为定子齿宽;Kfe为非晶合金材料叠片系数,取0.93;L1为定子铁心长度;hj1为定子轭部计算高度。

非晶合金永磁电机铁心损耗计算:

pfe=(K1Pt1dVt1+K2pj1dVj1)

(4)

式中:K1、K2为铁耗修正系数,根据经验确定;pt1d、pj1d分别为定子齿部、轭部单位铁耗,根据Bt1 d、Bj1d查非晶合金材料损耗特性曲线;Vt1、Vj1为定子铁心齿部、轭部体积,计算如下:

(5)

式中:Q1为定子槽数;ht1为定子齿部计算长度;D1为定子外径。

非晶合金定子铁心质量计算公式:

mfe=ρfeKfe(Vt1+Vj1)×10-6

(6)

式中:ρfe为非晶合金材料密度,ρfe=7 180 kg/m3。

2 非晶合金电机电磁设计程序的编写及验证

电机设计涉及多物理场因素影响,电磁计算过程公式复杂,工作量大,需要反复修改电机结构尺寸,直至电机性能满足设计要求。为使非晶合金电机设计过程更方便、简洁,提高设计效率,本文利用MATLAB软件编写了带有可视化输入界面的非晶合金电机电磁设计程序。输入界面由APP Designer设计模块创建,分别为额定数据与技术要求、定子参数以及转子参数输入界面,如图2所示。该界面使电机参数输入更清晰、直观,操作方便,可更好地实现人机交互功能。

图2 非晶合金电机电磁设计程序输入界面

利用一台已有的7.5 kW非晶合金样机,对本文电磁设计程序进行验证。将该样机试验数据与电磁设计程序计算结果进行对比,如表2所示。结果显示,非晶合金电机电磁设计程序计算准确性良好。

表2 7.5 kW非晶合金样机试验数据与电磁计算结果对比

3 电动飞机主驱动电机轻量化设计

电动飞机飞行工况复杂,其驱动电机的主要技术需求在于能够满足功率以及输出转矩的高要求。同时,有效减轻电动飞机主驱动电机质量,提升电动飞机推重比,也是本文电机设计的关键。因此,本文将非晶合金材料应用于电机定子铁心,并根据电机正常工作时转子负载情况,对转子结构进行拓扑优化,在确保电机工作性能不受影响的同时,从材料和结构两方面对电动飞机主驱动电机进行轻量化设计。

3.1 电磁设计

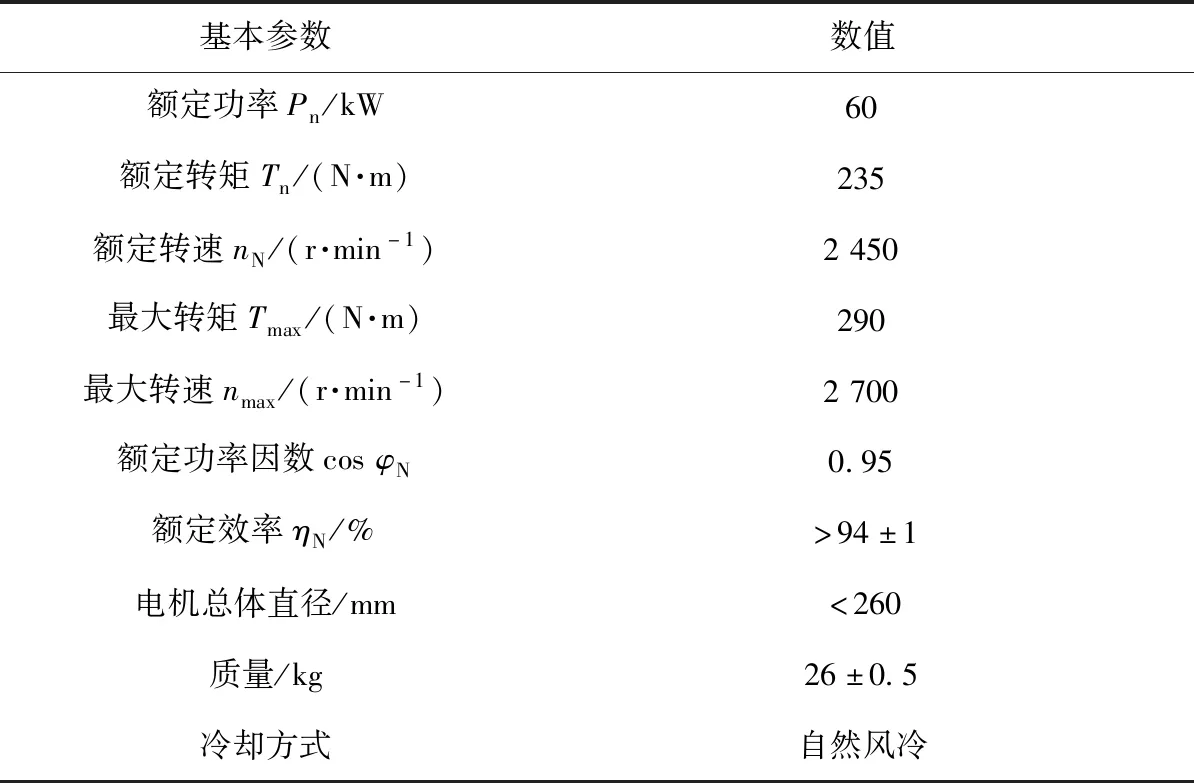

某型电动飞机主驱动电机设计要求如表3所示。

表3 电动飞机主驱动电机设计要求

利用本文非晶合金电机电磁设计程序对电动飞机主驱动电机进行电磁设计,确定电动飞机主驱动电机设计方案如表4所示。

表4 电动飞机主驱动电机设计方案

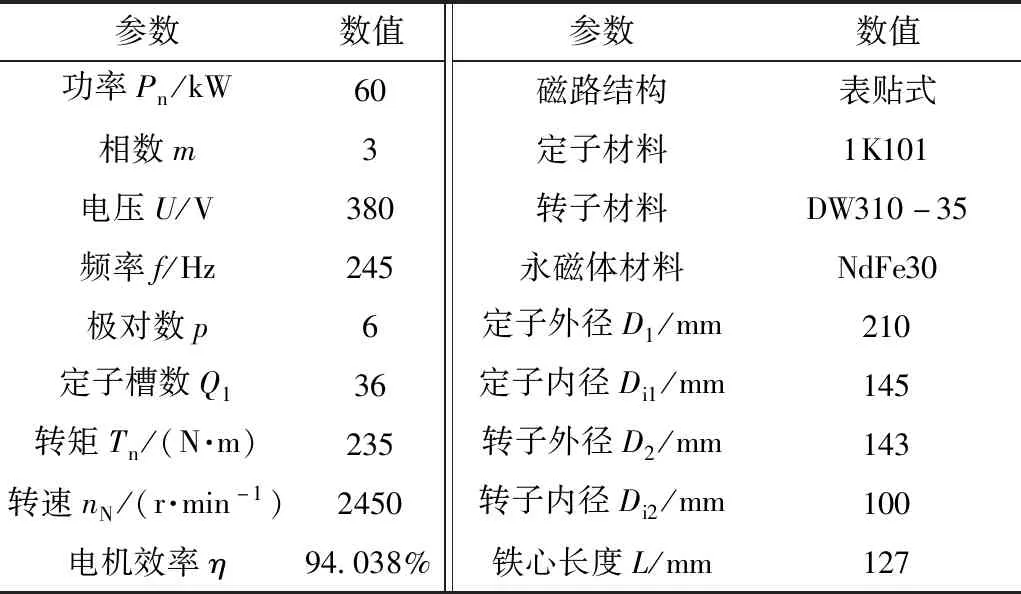

3.2 转子结构拓扑优化

拓扑优化是指在一定约束和负载条件下,寻找最大刚度下的最佳材料分配方案。在电机实际工作中,转子承受均匀分布的电磁转矩、负载阻力矩以及旋转离心力。除此之外,还有定子通过气隙传递以及永磁体直接作用的热应力。利用ANSYS软件对转子进行拓扑优化,结果如图3所示。

图3 转子结构拓扑优化结果

参考拓扑优化结果,本文选择永磁体下方作为转子结构减重位置。因此,在永磁体下方的转子结构上进行开孔设计,孔径为12 mm,孔型选择对磁场影响较小的圆形孔。为了保证非晶合金电机符合设计强度要求,分析开孔后的转子结构所受应力情况,结果如图4所示。

图4 转子结构强度分析结果

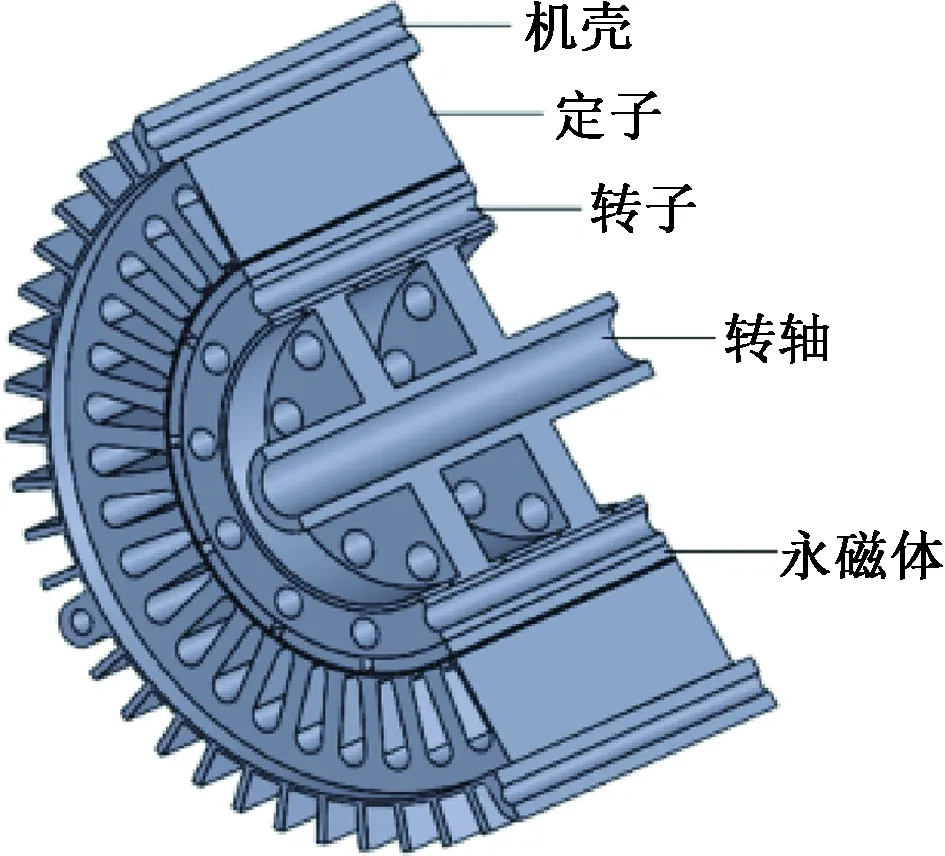

硅钢片材料的抗剪强度为190 MPa,抗拉强度为430 MPa。结果显示,转子开孔后所受最大等效应力为0.012 MPa,在硅钢片材料的许用应力范围内,符合强度设计要求。最终,电动飞机非晶合金电机整体结构如图5所示。

图5 60 kW电动飞机非晶合金电机

4 电动飞机非晶合金电机性能分析

为了考察非晶合金材料给电机性能带来的变化,本文利用有限元软件对非晶合金电机和硅钢片电机在空载、负载运行下的瞬态磁场进行求解,比较两种电机在相同尺寸和供电电源条件下的输出特性,以充分证明两种电机在高效节能方面的差异。

4.1 空载磁场

在电机电磁设计时,一般选取铁心材料饱和磁感的70%~80%作为电机的最高工作磁密,避免电机工作时铁心材料出现过高饱和磁感现象,影响电机工作性能。如图6所示为两种电机在空载运行下的磁场分布。

图6 空载磁场分布

由仿真结果可知,两种电机定子齿部磁密最高,为1.39 T左右,未出现过饱和现象,说明电机结构设计合理。

4.2 电磁转矩

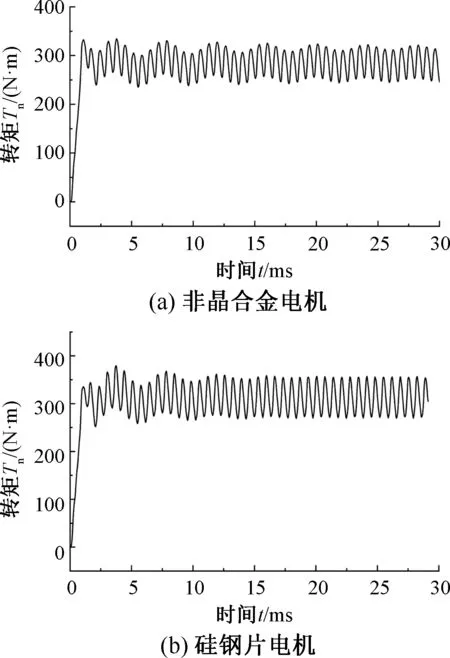

在对电机进行轻量化设计时,也要保证电机正常工作效率、转矩等性能不受影响。利用Maxwell软件求解非晶合金电机和硅钢片电机负载运行时的工作特性,如图7所示为两种材料电机的输出转矩曲线。

图7 负载输出转矩

从图中可以看出,非晶合金电机负载转矩为284.86 N·m,硅钢片电机负载转矩为311.79 N·m,两种电机输出特性差异不大。由于非晶合金材料饱和磁感应强度较低,因此输出转矩略有降低。

4.3 铁心损耗

与硅钢片材料相比,非晶合金材料的显著优势在于降低铁心损耗,提高电机性能。在负载条件下,分析非晶合金定子铁心和硅钢片定子铁心的损耗特性,如图8所示。

图8 负载铁心损耗

结果显示,硅钢片电机定子铁心损耗为399.73 W,非晶合金电机铁心损耗为44.53 W,仅为硅钢片电机的1/10,由此验证了非晶合金材料能够显著降低铁心损耗。

4.4 电机性能

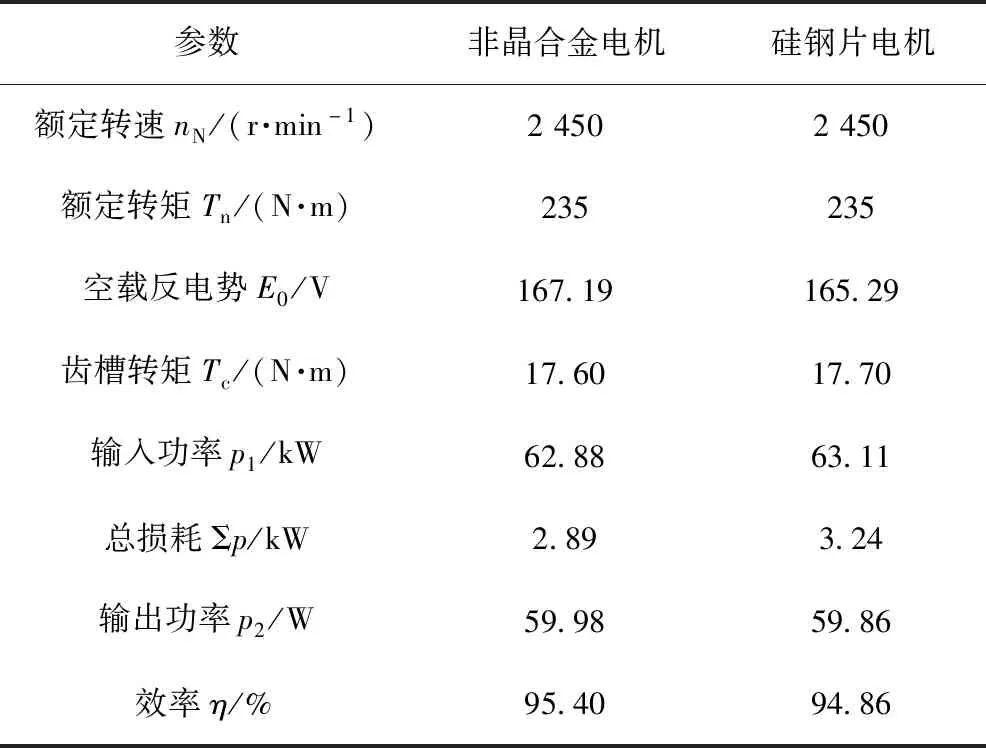

在电机结构、尺寸和供电电源相同的条件下,仅改变定子铁心材料,对比分析两种材料电机在额定工况下的工作性能,如表5所示。

表5 非晶合金电机和硅钢片电机性能对比

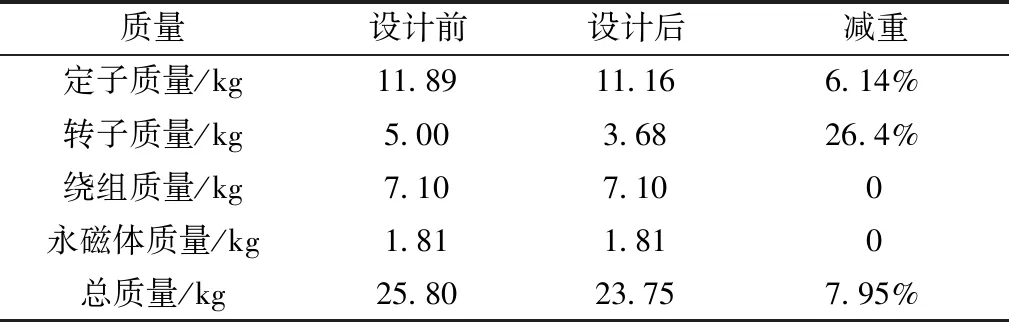

4.5 轻量化设计结果

定子铁心采用低密度的非晶合金材料,根据转子拓扑优化结果,对转子进行开孔设计,电动飞机主驱动电机定子和转子铁心均有良好的减重效果。表6为电动飞机非晶合金电机的轻量化设计结果。

表6 电动飞机非晶合金电机轻量化设计结果

5 结 语

本文将非晶合金材料应用于电动飞机主驱动电机的轻量化设计中,结合转子结构优化,利用该轻量化设计方法设计了一台电动飞机用非晶合金电机,现得出以下结论:

1)针对非晶合金材料特性,编写了适用于非晶合金电机的电磁设计程序,通过已有样机数据验证了该程序具有良好的准确性,电机设计效率明显提高。

2)电动飞机主驱动电机定子铁心采用低密度的非晶合金材料,转子通过拓扑优化设计,在符合性能和强度设计要求的同时,电机整体减重7.95%。

3)对比两种材料电机的性能,得出在同等输出特性的前提下,非晶合金材料在电机轻量化设计和降低铁心损耗上更具优势。