基于正交试验的深筒形制件拉延成形工艺参数优化

胡李勇,王 利,2*,王 雷,王 锐

(1.宣城职业技术学院机电与汽车学院,安徽 宣城 242000;2.皖江工学院汽车冲压模具先进设计马鞍山市工程技术研究中心,安徽 马鞍山 243031;3.潍坊职业学院汽车工程学院,山东 潍坊 262737)

0 引言

要获得合格的拉延制件产品,必须考察零件的拉延工艺性,其关键在于拉延工艺的可能性和可靠性。其中,除了拉延制件本身的形状无法改变外,拉延工艺决定了冲压件的成形性、表面质量和尺寸精度[1-2]。拉延工艺设计难度大、技术含量高,是拉延模具设计的核心和关键[3]。因此拉延工艺设计在整个拉延模具设计中具有举足轻重的作用。

近年来,随着计算机技术的飞速发展,世界各主要工业国都在大力发展计算机技术在拉延工艺设计中的应用。数值仿真技术结合数学试验的应用,对拉延工艺设计起到越来越大的作用[4-6]。因此,拉延工艺及其设计软件应尽可能地脱离CAD环境,集成更多CAD功能到CAE环境中,如三维几何造型、有限元网格划分等[7-9],直接在CAE环境下采用CAD系统的底层开发平台。基于零件信息的参数化特征建模和面向对象知识库的人工智能技术及专家系统等在拉延工艺设计软件中的应用[10-11],是实现拉延工艺设计的一个切实可行的好方法,这种做法正被越来越多的国际著名CAE软件公司所采用[12-14]。

鉴于此,本文以深筒形制件为研究对象,为实现其良好的拉延工艺设计,通过Catia联合AutoForm软件,实现拉延工艺方案的CAD/CAE技术。在获得良好的拉延工艺方案的前提下,进一步应用正交试验设计的均值差分析优化拉延关键工艺参数,探究制件成形过程中拉延关键工艺参数对成形质量的影响程度,为制件拉延成形工艺的质化与量化调整提供参考。

1 冲压工艺设计

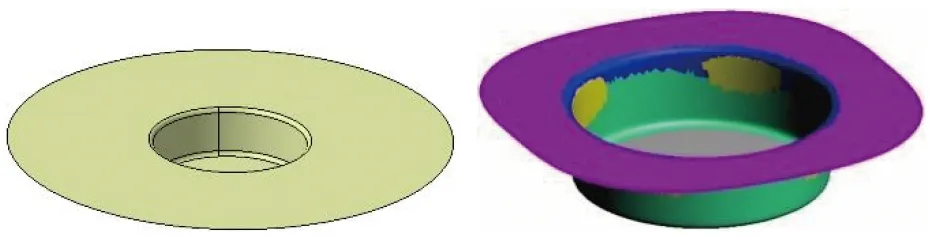

图1为深筒形制件的三维数模,该制件采用的是厚度为1 mm的冷轧冲压用钢板DC03,外形直径为152 mm,拉延深度为35 mm。应用双动压力机时,在不调整制件位置的情况下,对初始料片进行拉延、反拉延和切边,即可获得成形制件。测量得到制件的拉延圆角半径为 3 mm、反拉延圆角半径为1.5 mm,反拉延台阶为8 mm。由工程经验知,该制件的拉延与反拉延圆角半径较小,拉延过程中材料突出的弯曲与反弯曲变形加上材料的各向异性现象,使材料难以均匀流入凹模而导致成形开裂问题。因此,先优化成形仿真工艺方案,再结合正交试验设计的均值差分析优化工艺参数,以获得期望的成形质量。

图1 深筒形制件三维数模

2 有限元仿真及其结果分析

2.1 有限元仿真

逐步建立Catia数模如图2a、2b、2c左侧所示。网格划分参数缺省设置,依次导入图2左侧建立的Catia数模,完成工艺过程设置、料片设置和控制参数设置;然后完成全工序三维有限元建模,最后进行运动过程设置。对所建立的模型进行仿真求解,获得的仿真结果如图2a、2b、2c右侧所示。

a.OP20拉延

b.OP30反拉延

c.OP40切边 注:OP指工序,OP后面数字代表工序号图2 初步工艺方案的成形数模与仿真结果

2.2 初步仿真分析与优化

图2a仿真结果显示,在OP20拉延过程中,由于材料流过半径为3 mm的拉延圆角时,材料流入量不足导致制件侧壁减薄,此时最小壁厚为0.831 mm,同时由于材料的各向异性现象影响,致使成形件的沿口出现了“凸耳”现象;图2b仿真结果显示,板料在经过OP20拉延后再进行OP30反拉延,即板料由弯曲过渡到反弯曲,在拉应力作用下反拉延台阶侧壁进一步减薄,最后材料的拉应力超出其临界值而发生开裂,红色区域即为开裂区域,此时最小壁厚为0.524 mm,同时由于材料的各向异性现象继续影响,使成形件的沿口“凸耳”现象更为突出;最后经过OP40切边后获得的成形件不合格。

本文将拉延圆角半径增大至10 mm,反拉延圆角半径增大至3 mm,并以制件为优化对象反复迭代计算坯料形状的切边线优化的工艺方案,获取无成形性问题的制件仿真结果以供正交试验设计的均值差分析工艺参数优化,工艺方案优化前后仿真结果对比如图3所示。

a.初步和优化工艺成形性

b.初步和优化工艺减薄率分析图3 工艺方案优化前后仿真结果对比

3 正交试验设计

3.1 试验因子与水平

影响拉延与反拉延成形的工艺参数众多,本文主要研究影响深筒形制件成形质量的关键因素,以拉延摩擦系数f1、反拉延摩擦系数f2、拉延压边力Q1和反拉延压边力Q2(分别设为因子A、因子B、因子C和因子D)4个因子工艺参数组为研究对象,根据行业设计标准和设计经验,设计正交试验因子及水平如表1所示。

表1 正交试验因子及水平

表1中,冷轧钢板DC03的拉延摩擦系数、反拉延摩擦系数通常合理的选择范围为0.10~0.20[13];拉延压边力的确定,通常是计算并结合AutoForm软件仿真后,视仿真情况,通过观察过程数据进行2次调整获取。此表确定拉延压边力为50 kN,反拉延压边力为30 kN,并向两端等差10 kN确定3水平。

3.2 正交试验方案

由于表1是建立在2次工艺方案仿真的基础之上,而且2次工艺方案仿真结果如图3b所示,显示制件上的最大减薄率Tmax=0.141 3,最小减薄率Tmin=-0.115 8,达到了结构特征件±20%的厚度减薄率控制要求[15],因此在满足深筒形制件不发生开裂和起皱的前提下,将成形制件上的Tmax或Tmin作为正交试验的评价指标[16-18],并对其进一步优化。以f1、f2、Q1和Q2作为因子,Tmax或Tmin作为优化目标,进行正交试验表L9(34)的设计,得到表2所列的9组不同的试验工艺参数,经过仿真获得了对应的Tmax和Tmin。

表2 正交试验表L9(34)

3.3 正交试验结果分析

表2中通过9次正交试验方案获得的减薄率Tmin控制在-0.111 1~-0.130 3之间,减薄率Tmax控制在0.140 7~0.154 0之间。相较而言,在各因子的水平中,优化Tmax对提高制件的成形质量更好,故选择Tmax作为制件质量的评价指标,同时观察Tmin的变化值。表2中算出了Tmax的试验结果,可以看出Tmax样本优劣比较为:Tmax1>Tmax2>Tmax3>Tmax6>Tmax4=Tmax5>Tmax9>Tmax8>Tmax7。

为比较各因子影响Tmax的主次关系,达到简便判别4因子3水平,计43次全面试验工艺参数组中的最优工艺参数组,应用极差分析法分析正交试验Tmax的值,获得的正交试验均值分析数据如表3所示。表3中各因子极差RA>RC>RB>RD,即影响Tmax因素的主次关系是f1>Q1>f2>Q2。由表3中各因子的最小正交试验均值,确定表1中对应的最优水平值,即最优工艺参数组为:f1=0.200、f2=0.100、Q1=60 kN和Q2=40 kN。

表3 正交试验均值分析数据

为直观表达各因子对减薄率Tmax的影响关系,应用表3正交试验均值分析数据绘制出各因子与减薄率Tmax的关系,如图4所示。图中各因子变化的最大高度差为表3中各因子的极差R。通过9次正交试验,并应用极差分析法判别出43次全面试验中各因子的最优工艺参数组。

图4 各因子与减薄率Tmax的关系

4 数值模拟验证

通过正交试验设计的均值差分析工艺参数优化,用获得的全面试验工艺参数组中的最优工艺参数组仿真得到Tmin=-0.130 3、Tmax=0.140 4。图5为优化后板料数值模拟结果。从图中可以看出,深筒形制件冲压成形质量良好,没有拉裂和起皱现象,进一步由Tmin=Tmin7且Tmax 本文通过成形仿真工艺方案优化结合正交试验设计的均值差分析法获得了深筒形制件多步冲压成形预期成形质量。通过增大拉延与反拉延圆角和优化切边线分别消除了制件的开裂和“凸耳” a.成形性极限图 b.减薄率分析图图5 优化后板料数值模拟结果 现象,获得了可靠的成形仿真工艺方案。通过正交试验设计的均值差分析法,以减薄率Tmax为正交试验的评价指标,采用正交试验设计的均值差分析法,获得了全面试验中的最优工艺参数组:f1=0.200、f2=0.100、Q1=60 kN和Q2=40 kN,应用该参数组仿真得到Tmin=-0.130 3、Tmax=0.140 4。由Tmin=Tmin7且Tmax5 结论