多孔钎焊砂轮的制备及SiC陶瓷磨削试验研究

刘 伟 毛国安 严 灿 李博鑫

1.湖南科技大学机电工程学院,湘潭,411201 2.湖南科技大学难加工材料高效精密加工湖南省重点实验室,湘潭,411201

0 引言

碳化硅(SiC)陶瓷具有高硬度、高刚度、低热膨胀系数、耐热冲击和耐腐蚀等优良性能[1],被广泛用于航空航天、电气和电子等领域[2]。SiC陶瓷因其高硬脆性而被认为是一种难加工材料,目前主要利用金刚石砂轮进行高效磨削加工[3]。然而,在进行SiC陶瓷磨削加工时,由于磨削力大及材料的高硬脆性,经常发生严重的表面裂纹、亚表面损伤以及砂轮快速磨损等情况。特别是采用传统工艺制作的固结磨料砂轮,由于磨粒的把持多依赖于结合剂的机械包埋和镶嵌,导致磨粒的把持强度不高而容易脱落,进而使砂轮的磨损状况加重、磨削力增大,影响加工表面质量。

为了解决磨粒过早脱落、利用率不高等问题,国内外相关学者研发制备了多层钎焊金刚石砂轮(multilayer brazed diamond grinding wheel,MBDGW)[4-5]。MBDGW通过添加可与金刚石形成化学键连接的活性元素钛、铬和稀土等[6-7]来改善结合剂对金刚石的浸润性,提高胎体材料的力学性能,从而提高磨粒的把持强度、出露高度及利用率,使得砂轮的加工性能得以改善。LOGINOV等[8]通过将TiH2加入初始的Fe-Co-Ni金属结合剂中,研究其对金属结合剂的力学性能以及与金刚石单晶的结合力的影响,发现添加质量分数为0.5%~4%的TiH2可以增强金属结合剂的力学性能,并在金刚石-结合剂界面上发现了一个50 nm厚的TiC相连续中间层。WANG等[9]研究了金刚石、Ni-Cr-P钎焊合金界面的反应机理,金刚石和钎焊合金之间形成的Cr7C3和Cr3C2反应层使金刚石磨粒具有良好的润湿性以及较好的结合强度,从而获得更好的工具质量。相关学者也利用MBDGW开展了SiC陶瓷磨削试验。AGARWAL等[10]研究了金刚石砂轮平面磨削SiC陶瓷的磨削特性、表面完整性和材料去除机理,探讨了磨削条件对表面/亚表面损伤的影响,发现材料去除主要是由于晶粒的位移导致沿晶界的微裂纹。WU等[11]利用瑞利分布函数及临界磨削深度建立了一种新的脆性材料磨削表面粗糙度预测模型,并通过开展SiC磨削试验,对表面粗糙度进行了检测及模型验证,发现在砂轮转速较高或磨削深度较低的情况下,以塑性去除为主的磨削有助于降低损伤程度以及改善表面粗糙度。但传统工艺制作的固结磨料砂轮与MBDGW均属于致密性砂轮,此类砂轮存在容屑、排屑空间小,在工作时易发生堵塞,整形和修锐较困难等不足。

针对致密性砂轮的固有缺陷,TANAKA[12]于1992年研发了一种多孔金刚石砂轮,该砂轮是以金刚石颗粒、金属结合剂和造孔剂为原料,经过混合、烘干和烧结等工艺制备而成。此后相关学者对该类砂轮的制备工艺、造孔效果、磨削性能等方面进行了研究,发现该类砂轮避免了因磨屑无法及时排出而造成的磨屑黏附在砂轮及工件表面的现象,有效降低了磨削力和磨削温度,进而改善了加工表面质量[13-14]。目前,制备多孔金刚石砂轮的造孔剂种类很多,如陶瓷氧化铝空心球[15]、挥发物无机铵盐[16]等。相关学者发现TiH2具备钎焊效果[8,17],同时,TiH2作为造孔材料被广泛应用于泡沫铝材制备中[18-19],但很少有学者利用TiH2作为造孔剂制备多孔钎焊金刚石砂轮(porous brazed diamond grinding wheel,PBDGW)。

笔者引入具备钎焊与造孔效果的TiH2并利用模压成形和真空固相烧结工艺制备出PBDGW。PBDGW中的磨粒是通过钎焊固结且多层分布的,克服了传统工艺制造的固结磨料砂轮磨粒把持强度不足的问题;造孔剂的引入使得砂轮具有孔隙结构,在磨削过程中能够保持良好的锐利性和排屑能力。此外,进一步开展了基于PBDGW的SiC陶瓷磨削试验研究,从磨削力、工件表面粗糙度、工件表面/亚表面形貌等角度与MBDGW磨削性能进行了对比分析。

1 PBDGW的制备

1.1 造孔剂处理

TiH2在Ar气氛中于450 ℃左右开始分解,并随温度的提高向TiH1.5和TiH转变,于540~600 ℃开始大量分解,并在更高温度下析出Ti元素[20-22]。反应方程式如下:

在金刚石砂轮制备中,TiH2析出的活性元素Ti对金刚石能产生钎焊作用,分解出的H2具有造孔效果。因此TiH2既具备钎焊效果,又能满足砂轮的造孔需求。但在试验过程中发现TiH2的造孔效果不够理想,在添加较低含量的TiH2的情况下,制备出的PBDGW节块存在连通孔及大孔洞,如图1a所示。原因是在540 ℃温度下,TiH2粉末开始快速分解,并随温度的提高不断产生气体,而此时熔融状态下的金属结合剂尚未达到良好的黏度,使得气泡壁表面因抵抗不住气泡内气体的膨胀而发生破裂,造成气孔的连通及孔径增大[23]。因此,对TiH2粉末进行氧化预处理,在400 ℃氧化6 h,并在500 ℃氧化1 h,预处理后的TiH2开始分解温度为580 ℃左右,最大分解温度为670~690 ℃。氧化预处理后的TiH2表面生成了一层致密的由TiO2等氧化物组成的氧化层,一定程度上抑制了TiH2粉末的释氢进程,使得TiH2的分解温度得到提高;在氧化过程中消耗了部分H2,H2分解量减少,气泡长大速度降低,从而能够降低气孔平均孔径[24]。通过将TiH2进行氧化预处理,制备出的PBDGW节块未发现连通孔、大直径孔洞等缺陷,且截面形貌良好,金刚石磨粒分布均匀,如图1b所示。

1.2 砂轮制备

试验所用金属结合剂为Cu-10Sn粉末和TiH2粉末,其中,所用TiH2粉末也被作为造孔剂兼钎焊剂,粒度均为400目,由长沙天久金属材料有限公司提供;金刚石磨粒型号为MBD8,粒度为140/150目,由长沙石立超硬材料有限公司提供。利用SHY-5三维混合机在Cu-10Sn粉末中加入金刚石磨粒以及质量分数分别为2.5%、5%、7.5%、10%的氧化预处理后的TiH2粉末,金刚石的浓度为100%。混合机转速为180 r/min,混合时间为2 h。

将混合好的粉末放入专用于金刚石砂轮节块模压成形的模具中,利用WA-100C电液伺服万能试验机进行模压成形,制备出金刚石砂轮节块成形坯。为了能有效提高成形坯的紧实度,通过分析对比,试验采用模压为100 MPa、保压时间为10 min的模压成形工艺,制备出的金刚石成形坯的成形效果良好。金刚石砂轮节块模压成形后,将其放入GSL1300XL真空管式炉中进行真空液相烧结,烧结温度为920 ℃,升降温速率为5 ℃/min,保温时间为15 min,炉内真空度小于0.12 Pa。烧结后的PBDGW节块没有出现严重塌陷、变形等缺陷,如图2所示。

图2 PBDGW节块

利用排水法和三点弯曲法分别检测了不同含量TiH2下的PBDGW节块的孔隙率和抗弯强度,如图3所示。从图中可看出,随着TiH2含量的增大,砂轮孔隙率增大,抗弯强度减小;当TiH2质量分数由7.5%升至10%时,砂轮孔隙率有较大幅度的增长,而抗弯强度急剧减小。

图3 不同TiH2质量分数下砂轮节块的孔隙率和抗弯强度

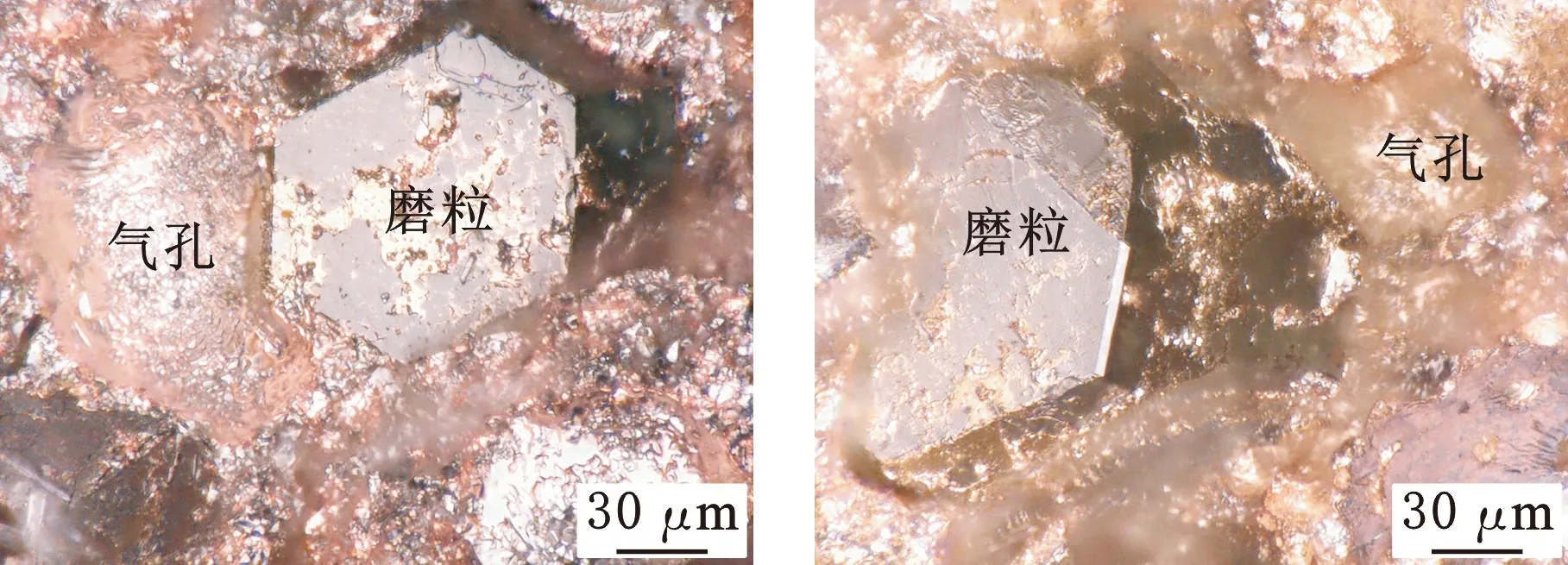

通过VHX-5000超景深显微镜观测PBDGW节块横断面形貌,如图4所示。从图中可看到,TiH2质量分数为2.5%时,砂轮节块的金属结合剂熔化状态良好,磨粒露出较多,并开始出现气孔;随着TiH2质量分数的增大,气孔数量也随之增加,但当TiH2质量分数为10%时,金属结合剂熔化不彻底,铺展不充分,且并未发现有气孔。这是因为当TiH2质量分数较大时,分解出的高熔点固相颗粒Ti增加,从一定程度上提高了烧结活化能,降低了烧结速率。

为保证节块抗弯强度符合要求且节块具有较大孔隙率,TiH2质量分数选用7.5%。此时PBDGW节块抗弯强度为208.3 MPa,满足砂轮强度要求;同时其孔隙相对规则、均匀,金属结合剂能很好地包裹在金刚石表面,金刚石晶形完整,没有出现明显的热刻蚀痕迹,如图5所示。

图5 磨粒与气孔形貌

PBDGW节块制备后,为保证各个节块紧密固定于砂轮基体上,设计制作了一个金刚石砂轮节块固定装置,如图6a所示。砂轮基体表面经过打磨、超声清洗,采用高强度环氧树脂将节块黏结在砂轮基体凹槽内,并通过螺钉、夹紧块进一步夹紧,避免节块在磨削过程中脱落。

2 碳化硅陶瓷磨削试验装置

磨削试验在MGK7120型高精度卧轴矩台平面磨床上进行,磨床主轴转速为3000 r/min,如图6b所示。采用Kistler 9257B测力仪实时测量磨削力,采用OLS5000-SAF激光共焦显微镜检测工件表面粗糙度与表面形貌,采用SU3500扫描电子显微镜检测工件亚表面形貌。工件材料为SiC陶瓷,由佛山市郝材新材料科技有限公司提供,其密度为3.12 g/cm3,洛氏硬度为93HRA,弹性模量为415 GPa,尺寸为50 mm×50 mm×5 mm,如图6c所示。PBDGW基体材料为铝合金,外径为130 mm,内径为32 mm,厚度为10 mm,磨料层材料为铜基金属结合剂,工作面宽度为5 mm,工作层厚度为10 mm,磨粒为140/150目人造金刚石,维氏硬度为110 HV,抗弯强度为208.3 MPa,孔隙率为15.5%,如图6a所示。对比试验用MBDGW由华泰金刚石工具有限公司提供,如图6d所示,结构尺寸与PBDGW一致。试验条件及相关参数见表1。

(a)PBDGW (b)磨削试验装置

表1 试验条件及试验参数

3 磨削试验结果及其分析

3.1 磨削力

图7为采用PBDGW与MBDGW磨削SiC陶瓷工件时磨削深度ap和工件进给速度vw对磨削力的影响。从图中可以看到,两种砂轮都呈现出相同的特点:磨削深度、工件进给速度增大,磨削力随之增大。这是由于在其他磨削参数不变的情况下,磨削深度或工件进给速度增大,都会增加单颗磨粒的未变形切屑厚度、砂轮与工件的接触弧长,参与磨削的有效磨粒数增多,使得磨削力增大。从图中也可看到,在相同磨削参数下,PBDGW的磨削力比MBDGW的磨削力小,与MBDGW相比,PBDGW切向力下降8.4%~23.6%、法向力下降10.2%~38.6%。这主要是因为PBDGW有孔隙,具有较好的容屑能力,并在离开加工区域时在离心力作用下将切屑排出;而MBDGW容屑空间不足,导致切屑黏附于金刚石以及金属结合剂表面,影响金刚石的出露和切削性能,致使切削力和摩擦力增大。

(a)PBDGW切向力 (b)MBDGW切向力

3.2 表面粗糙度

通过激光共焦显微镜进行图像采集、图像处理和图像分析得到工件表面粗糙度值。图8为SiC陶瓷工件磨削后的表面粗糙度,可发现,表面粗糙度随磨削深度、工件进给速度的增大而增大。这是因为磨削深度的增大会使得单颗磨粒的切削深度增大,沟槽与划痕更为明显,使得工件表面粗糙度增大;工件进给速度、磨削深度的增大都会促使材料由塑性去除向脆性去除转变,进而导致工件表面质量变差。在相同试验条件下,PBDGW磨削加工的工件表面粗糙度较小,相比MBDGW磨削加工的工件表面粗糙度,平均降幅为10.4%。这是因为孔隙结构的引入使得磨料能充分保持锋利,提高砂轮的磨削性能,有效提高磨削加工表面质量。同时,在低磨削深度下,可发现PBDGW对降低工件表面粗糙度更为明显,这主要是因为在磨削加工过程中,低磨削深度更容易实现塑性去除[25],而PBDGW能有效减小磨削力,这就意味着在相同进给速度下,其临界磨削深度更大,因此能减少因脆性去除带来的缺陷而造成表面粗糙度增大的现象,这也与后续对工件表面形貌的分析相符。

3.3 表面形貌

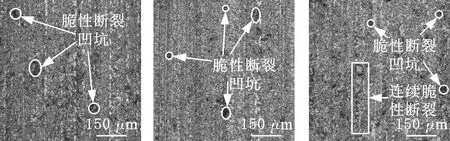

图9、图10所示为SiC陶瓷磨削后的表面形貌。由图9a可看出,工件表面发生了塑性变形,塑性隆起较为明显,划痕宽度和深度较小;但随着磨削深度以及工件进给速度的增大,加工表面均出现了可见的脆性断裂凹坑,这是由于亚表面裂纹自由扩展到工件表面,导致材料剥落所产生。在相同磨削参数下,PBDGW磨削的工件表面出现的脆性断裂凹坑相对较少,未发现连续脆性断裂现象。因此,PBDGW有效提高了SiC陶瓷磨削加工表面质量,降低了SiC陶瓷在较高磨削深度和工件进给速度下的表面缺陷,有利于实现SiC陶瓷的低损伤加工。

(a)ap=5 μm, (b)ap=10μm,vw=20 mm/s vw=40 mm/s (c)ap=20μm,vw=50 mm/s

(a)ap=5 μm, (b)ap=10 μm,vw=20 mm/s vw=40 mm/s (c)ap=20 μm,vw=50 mm/s

3.4 亚表面损伤

图11、图12所示为SiC陶瓷磨削后的亚表面损伤形貌。可看到,MBDGW磨削时,工件亚表面出现了平行于加工表面的横向裂纹和垂直于加工表面的纵向裂纹,微裂纹会削弱工件的强度,影响工件的力学性能和使用寿命。而采用PBDGW磨削时,工件亚表面微裂纹较少,且工件亚表面的损伤深度较小。这也是由于PBDGW的磨粒能保持锋利,故可有效减小磨削损伤,降低磨削亚表面损伤深度。

(a)ap=10 μm,vw=30 mm/s (b)ap=20 μm,vw=40 mm/s

(a)ap=10 μm,vw=30 mm/s (b)ap=20 μm,vw=40 mm/s

4 结论

为实现良好的造孔效果,将造孔剂TiH2进行了氧化预处理,并利用模压成形和真空固相烧结工艺制备出了磨粒把持力大、孔隙分布均匀的PBDGW,开展了SiC陶瓷磨削试验。结果表明:

(1)PBDGW节块孔隙率随氧化预处理TiH2质量分数的增大而增大,抗弯强度则相反。氧化预处理TiH2质量分数选用7.5%时,抗弯强度为208.3 MPa,满足砂轮强度要求,同时其孔隙率为15.5%,孔隙分布相对规则、均匀。

(2)在相同磨削参数下,PBDGW磨削SiC陶瓷时的磨削力、表面粗糙度小于MBDGW,切向力下降8.4%~23.6%、法向力下降10.2%~38.6%,表面粗糙度平均降幅为10.4%。

(3)PBDGW磨削SiC陶瓷的表面完整性较好,表面脆性断裂、亚表面微观裂纹较少,亚表面损伤深度较小,在较低磨削深度与工件进给速度下能够实现低损伤去除,为实现SiC陶瓷的精密无损加工提供参考。