巨野矿区厚表土薄基岩综放工作面微震响应特征

殷海晨,刘国磊,曹安业,王泽东

(1.山东能源集团有限公司 冲击地压防治研究中心,山东 济南 250014;2.山东理工大学,山东 淄博 255000;3.山东大学 岩土与结构工程研究中心,山东 济南 250061;4.中国矿业大学 矿业工程学院,江苏 徐州 221116)

我国煤矿开采深度在逐年增加,冲击地压威胁也越来越严重。顶板动载是诱发冲击的关键因素之一,窦林名[1]、姜耀东[2]、齐庆新[3]、蒋金泉[4]等众多专家学者对其诱冲机理进行深入探索,取得丰富研究成果,但关于山东巨野矿区深厚松散层薄基岩厚煤层开采这种特定条件下的巨厚基本顶诱冲机理及其防治技术研究相对缺乏。巨野矿区近年来发生过多起冲击地压事故,造成了巨大生命财产损失,矿井开采受冲击地压威胁越来越严重。针对该矿区3煤层,地层结构具有显著特征:①煤层厚,普遍为6~10m,采用综放采煤工艺;②深井开采,埋深普遍接近甚至超过1000m;③覆岩为厚松散层、薄基岩条件,顶板静载高,低位存在厚度较大的细砂岩基本顶。在开采过程中,厚松散层更多的沿采空区边界发生剪切破坏,覆岩结构与常规开采存在明显不同,高静载直接作用于低位厚硬顶板,顶板破断释放大量能量,产生强动载,受采空区、煤柱和断层等因素叠加影响时应力条件更加复杂,巷道围岩出现明显片帮、变形等动力显现现象,甚至采场支架压死、冒顶和发生冲击地压灾害。

众多学者针对厚表土薄基岩条件下的采煤工作面动力灾害机理进行了深入研究,取得丰富研究成果,王乃国等[5]结合巨野矿区深厚表土薄基岩综放工作面冲击地压防治问题,开展实测研究,验证了岩层运动、地表沉陷与冲击地压发生具有一定相关性;郭信山等[6]研究了深厚表土薄基岩采场合理支护阻力;王德超等[7]对巨野矿区新巨龙煤矿1306工作面走向煤体垂直应力进行实测,确定不同回采阶段的合理超前支护距离和解危措施;李江华等[8]建立了硬岩复合破断上覆岩层载荷传递力学模型;左建平等[9]建立了岩层整体移动的“类双曲线”模型;伊康等[10]采用离散元软件3DEC与多元非线性回归分析手段建立了塑性铰连杆模型,确定了液压支架工作阻力计算公式;杜锋等[11]研究了薄基岩综放采场支架-围岩关系;谭云亮等[12]采用理论分析研究了坚硬顶板型冲击地压发生机理;王家臣等[13]研究了厚冲积层作用下深埋弱胶结薄基岩顶板动载冲击效应产生机制;王中州等[14]定量分析回撤通道与基本顶断裂线位置不同空间关系下液压支架承受的载荷,确定回撤通道的合理位置及支护参数。

以上研究成果丰富了厚表土薄基岩条件的工作面开采理论,但多从厚表土薄基岩条件下的工作面突水防治、支架参数、地表沉降及覆岩运动规律等方面开展研究工作,且研究对象多为浅埋煤层,研究较少涉及巨厚表土层深井综放工作面微震响应规律。该开采条件下冲击地压致灾机理与普通基岩条件的煤层开采差异明显,应对其开采产生的顶板运动规律与微震响应特征开展深入研究。目前微震监测系统已经在煤矿冲击地压监测中广泛应用,其原理是利用岩体受力变形和破坏后本身发射出地震波来进行监测工程岩体稳定性,微震是当前表征和监测覆岩运动最直观的参量[15]。因此,本文对巨野矿区新巨龙煤矿1302(上)和1303综放工作面微震响应特征进行分析,研究顶板运动规律,为该矿井及类似条件下的防冲工作提供技术依据和经验借鉴。

1 工程及微震监测概况

1.1 一采区3煤层及顶板概况

图1 区域钻孔柱状

一采区3煤层厚5.0~8.8m,倾角3°~6°,含1层厚0.03~0.19m的泥岩夹矸,平均采高7m。3煤单轴抗压强度16MPa,具有弱冲击倾向性。区域钻孔柱状如图1所示,3煤直接顶为厚1.49m的泥岩,基本顶为厚24.85m的细砂岩,岩层强度大,是主关键层。煤层上方70m处有20.8m的砂岩,120m处有20.8m的砂岩,这些岩层主要由粉砂岩、细砂岩和泥岩组成,强度较低,开采过程中悬顶情况不明显,巨厚松散层在煤层开采后地表塌陷明显,地表沉降量24mm以上区域占比87%,最大70mm,沉降速率达到45mm/a。因此,细砂岩基本顶是对工作面动静载叠加冲击风险影响较大的主关键层。

1.2 单侧采空1302(上)工作面

工作面平均采高6.98m,循环进度0.8m,采放比1∶0.75,东侧为1302工作面采空区,宽130m,区段煤柱宽5m,西侧为实体煤,研究周期内工作面共推采590m,最大埋深878m,走向长1360m。

1.3 大煤柱跳采1303工作面

工作面两侧为实体煤,其中西侧距1301工作面采空区230m,研究周期内工作面共推进770m,最大埋深1047m,平均采高7.03m,倾向长245m,走向长2575m,平面布置如图2所示。

图2 工作面平面布置

1.4 矿井微震监测概况

微震是实现动静载叠加型冲击地压监测的有效手段[16,17],微震事件整体分布情况如图3所示,研究区间为2020年1月1日至次年2月28日,在此期间矿井仅在1302(上)和1303工作面进行回采作业,期间内共发生1×102J及以上能量事件12921个,其中1302(上)工作面5436个,1303工作面6633个,其他掘进施工地点852次。微震事件主要集中在留煤柱跳采的1303工作面。1303工作面倾向和推采长度均较大,且为实体煤中开采,顶板受扰动影响大,覆岩运动程度大,顶板大规模破断产生大量微震事件,而单侧采空的1302(上)工作面开采范围相对较小,且顶板整体完整性较差,微震事件数量相对较少,但也占据较大比例,表明采空区对微震事件的产生有很大影响,对单侧采空和留大煤柱跳采这两类工作面的微震事件特征和差异进行分析研究,对于明确矿井微震响应机制,为优化开采设计提供依据,达到区域防冲目的有重要意义。

图3 微震事件整体分布情况

2 单侧采空工作面微震响应规律

2.1 微震事件时空分布

微震事件垂直分布情况如图4所示,点直径大小根据能量值按比例绘制,大能量事件平面分布如图5所示。微震事件在煤层顶底板附近约30m范围密集分布,大能量事件集中在细砂岩基本顶位置,高位顶板微震事件少且能量较小。表明工作面开采过程中,顶板运动状态受厚细砂岩基本顶控制明显,覆岩自重应力也大部分由基本顶承载,在采空区边界、临近构造区域应力分布更加复杂,基本顶累积大量弹性能,开采扰动诱发顶板破断并释放大量能量,产生大能量微震事件。

图4 1302(上)工作面微震垂直分布情况

图5 1302(上)工作面大能量事件平面分布

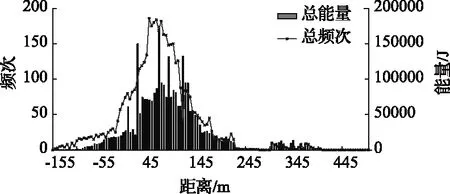

图6 1302(上)工作面超前影响范围

根据工作面位置计算每个微震事件超前工作面的距离,以5m为一个单元区间,统计每个区间内的微震频次和总能量情况,如图6所示。基本顶控制的覆岩结构在厚松散层高静载影响下应力传递距离远,超前70m产生大规模微震事件,工作面采动影响范围约为面后30m至面前170m,超前应力峰值约为面前70m。工作面超前支护采用ZTC11900/25/50迈步支架和ZQ4000/20.6/45单元支架,支护长度200m,在面前50~70m支架阻力升高明显,甚至在基本顶强动载作用下被压死,应力计监测到峰值区应力增量高达8MPa。

计算每个微震事件在工作面的侧向距离,以5m距离为一个区间,统计每个区间内的微震频次和总能量情况,如图7所示。微震事件受采空区影响明显,主要分布在采空侧,顶板呈S型覆岩空间结构,工作面内25~35m位置微震集中分布,该位置基本顶在顶板厚松散层高静载和采空区侧向支承应力作用下发生周期性断裂,破断后释放大量能量,动载影响明显,存在诱发采空侧巷道冲击地压的可能。

图7 1302(上)工作面侧向影响范围

2.2 微震事件频次和总能量分布

对每月1×102J、1×103J和1×104J等级的微震事件频次和总能量进行统计分析,如图8所示,发生1×104J以上微震事件19次,主要在断层和临近采空区位置,平面分布如图5所示。工作面推采过程中基本顶周期性垮落,微震呈周期性频繁发生,能量以1×102J最多,部分事件达到1×103J;在临近断层构造时,围岩活动频繁且剧烈,微震频次增多,能量突增,达到1×104J;过断层期间采取强化卸压措施,降低推采速度,基本顶微震频次和能量均明显下降,推采过断层后微震继续呈周期性变化;随采空面积扩大,顶板应力转移程度不断增加,在采空区走向边界位置出现1×104J大能量事件。工作面开采期间顶板微震事件整体较平稳,但在临近断层、采空区边界等特殊区域应力集中程度较高,基本顶积聚大量弹性能,破断后产生大能量微震事件。

图8 1302(上)工作面不同能级微震分布情况

2.3 微震事件与回采进尺关系

控制工作面回采速度是冲击地压防治的有效手段[18]。冲击地压防治相关规程、细则、手册等系列文件也对合理控制冲击地压矿井回采强度做出专项规定[19,20]。统计工作面回采进尺与能量、频次关系如图9所示,工作面进尺与微震能量和频次有着正相关性,工作面过断层期间降低推采速度,基本顶微震频次和能量均明显下降,过断层后一直保持高强度推采,顶板出现周期性断裂、垮落,末采期间基本顶垮落不及时,出现小范围悬顶,破断后产生强动载影响,微震能量大。高强度推采易造成关键层垮落不及时,出现悬顶现象,悬臂梁断裂之前会有一个明显的微震数量和能量下降期,2020年10月至11月微震频次和能量显著降低,期间弹性能在顶板内积聚,随后基本顶在12月发生大规模破断,产生强动载,因此,应保持低强度匀速推采,避免引起基本顶的能量积聚和大规模释放,同时分析微震频次和能级降低情况能预测基本顶后续大规模破断的时机,提前采取专项防冲措施。

图9 1302(上)工作面回采进尺与能量、频次关系

3 大煤柱跳采工作面微震响应规律

3.1 微震事件时空分布

1303工作面微震垂直分布情况如图10所示,大能量事件分布如图11所示。微震事件主要分布在煤层顶板以上40m及煤层底板以下20m范围,大部分集中在高20~30m细砂岩基本顶附近,高位顶板微震事件少且能量较小。开采过程中顶板运动状态主要受厚细砂岩基本顶控制。

图10 1303工作面微震垂直分布

图11 1303工作面大能量事件平面分布

如图12所示,工作面基本顶控制的覆岩结构在厚松散层高静载影响下应力传递距离远,超前80m微震事件集中分布区域基本顶弹性能积聚程度大,动载影响明显。1303工作面微震事件在工作面推进方向的分布范围为面后15m至面前200m,超前应力峰值约为面前80m。在峰值区附近的支架和应力计均出现应力异常显现,在工作面前方400m左右,受预卸压施工扰动影响,引起了5次较大能量事件。

图12 1303工作面超前影响距离情况

如图13所示,微震事件侧向分布形态呈不对称双峰型,微震整体向宽煤柱一侧偏移,煤柱侧应力集中程度高于另一侧。表明在厚松散层厚基本顶条件下,采空区应力传播距离远,基本顶断裂规律受煤柱影响大,230m煤柱不能完全阻隔采空区应力传递影响,因此煤柱侧巷道是防冲的重点。

图13 1303工作面侧向影响距离情况

3.2 微震事件频次和总能量分布

同样将1303工作面不同能量级别微震事件绘制曲线,能量和频次分布情况如图14所示。工作面整体微震事件频次和能量相对较平稳,无明显周期性变化,在临近断层期间出现峰值,在末采和断层位置发生1×104J以上微震事件31次;由于工作面两侧为实体煤,初采期间微震频次和能量均处于低水平状态,见方区域突增,表明此时基本顶开始大规模垮落,见方后垮落持续且状态平稳;过断层前,事件频次和能量突增,表明构造应力引起基本顶内弹性能积聚,开采扰动导致顶板破断,高弹性能瞬时释放,产生强动载,过断层后事件响应水平迅速下降并维持在较低水平,再次临近断层时出现频次和能量的突增。

图14 1303工作面不同能级微震分布情况

3.3 微震频次及能量与回采进尺关系

微震事件频次及能量与回采进尺变化关系如图15所示。工作面推进速度开始较小,在见方阶段后逐步提升,并维持在较高水平,其变化趋势同样与微震响应有正相关性。因工作面为实体煤中开采,采空区影响程度小,顶板完整性较好,开采过程中基本顶破断、垮落释放的能量等级较小,工作面微震事件整体呈现出三个阶段:一是初采阶段,基本顶未发生明显破断,见方后顶板开始周期性垮落,表现出微震事件的增多,但微震频次和能级偏低;二是临近断层阶段,微震数量显著增多,但能级处于较低水平;第三阶段是过断层后的高强度推采阶段,此时地质条件较简单,期间微震事件数量和能级在8、9月出现明显降低,10月出现小幅回升后在11月下降,在12月至次年2月微震能量和数量出现迅速增长。因此,留大煤柱跳采工作面基本顶破断垮落的难度大,高强度推采更易引起微震的明显时滞性,且时间跨度大,顶板突发性断裂引起的强动载对煤柱侧巷道的冲击危险性影响更大。

图15 1303工作面回采进尺与能量、频次关系

4 结 论

1)巨厚松散层在煤层开采后地表塌陷明显,微震事件集中在基本顶区域,表明细砂岩基本顶是对工作面动静载叠加冲击风险影响较大的主关键层。

2)单侧采空区工作面超前50~70m位置的采空侧巷道、采空区走向边界、地质构造区域是强微震事件高发区域,动静载叠加诱发冲击的风险较大。

3)留230m煤柱跳采的工作面微震事件数量和能量在倾向上呈偏向采空区一侧分布的双峰型,大尺寸煤柱不能完全阻隔采空区应力传递影响,超前工作面60~80m的煤柱侧巷道、临近地质构造区域是强微震高发区域,也是重点防冲区域。

4)留大煤柱跳采工作面基本顶破断垮落的难度大,高强度推采更易引起微震的明显时滞性,且时间跨度大,顶板突发性断裂引起的强动载对煤柱侧巷道的冲击危险性影响更大。

5)对比两类工作面的微震响应特征,单侧采空工作面的顶板完整性差,顶板活动频繁,微震事件随推采周期性波动,留大煤柱跳采工作面顶板完整性好,破断垮落难度相对较大,顶板易悬顶而积聚大量弹性能,特别是高强度推采易导致局部突发性破断而集中释放,微震事件出现明显时滞性。

6)为有效防治冲击地压,工作面应保持低强度匀速推采,避免引起基本顶的大规模能量积聚和突发性释放,同时分析微震频次和能级降低情况能预测基本顶后续大规模破断的时机,提前防冲。