不同加载条件下液压支架承载及铰接点载荷研究

曾庆良,李兆基,万丽荣,杨 扬,祝衍鹏

(山东科技大学 机械电子工程学院,山东 青岛 266590)

液压支架是综采工作面的关键支护设备,能够支撑和管理顶板,保护工作面设施及维持安全工作空间。液压支架的强度适应性和可靠性对综采工作面能否安全高效生产有重要影响[1-3]。矿井下地质条件和开采环境的复杂性使液压支架的受力情况变得尤为复杂,进而对支架的承载特性和适应性提出了较高的要求[4-8]。王国法等[9]分析了超大采高液压支架与围岩的强度、刚度、稳定性耦合关系并研究了稳定性控制的关键技术。李化敏等[10]研究了放顶煤液压支架的承载特性,指出了液压支架结构特性决定其承载特性,而承载特性决定其适应性。王阳阳等[11]分析内、外加载试验下顶梁受到的作用力和变形的区别,指出了在内加载中对支柱内压力进行控制从而接近外加载状况。张德生等[12]对液压支架内外加载进行对比试验研究,指出了在不同工况下液压支架响应差异明显。曹连民等[13]建立了液压支架有限元模型,分析了大采高液压支架的应力和变形特点。He等[14]研究了液压支架在复合工况下的应力分布特性,指出了液压支架处于各种工况下的危险区域和薄弱区域,为液压支架的结构设计提供了参考。刘向丽等[15]研究了液压支架在不同工况下其应力变化规律,对掩护梁的结构进行拓扑优化,提高了支架的承载能力和支护性能。梁利闯等[16]研究了在冲击载荷下液压支架的力传递特性,指出了不同作用位置对各铰接点力传递特性和敏感度的影响。万丽荣等[17]分析了掩护梁在受到冲击载荷之后对其影响,指出了不同载荷位置使支架的变化趋势不同,为支架的稳定性控制和结构强度设计提供参考。曾庆良等[18]研究了不同高度和不同压力大小对液压支架力传递特性的影响,指出了液压支架各铰接点、立柱和平衡千斤顶所受载荷的影响。

基于前人对液压支架力学分析的理论与方法,为进一步探究不同加载条件对液压支架的影响趋势,本文以ZF5600/16.5/26放顶煤液压支架为研究对象,构建了液压支架多体动力学模型,将加载条件分为加载形式和加载工况两类,对比分析在内、外加载形式下液压支架的承载状况和各铰接点的载荷特征响应差异。在此基础上,为更加全面地了解承载过程中铰接点的载荷变化趋势及力的传递特性,结合液压支架不同工况,研究了外加载下液压支架铰接点的载荷变化趋势,并对掩护梁进行应力分析,更加直观的体现出各铰接点位置力的传递特性,为支架的结构强度设计和可靠性分析提供参考依据。

1 加载条件的确定及模型构建

1.1 内加载动力学模型

放顶煤液压支架由顶梁、掩护梁、尾梁、底座等组成,因为本文研究重要承载部件的力学特性,所以将非主要承载部件如侧护板、护帮板等忽略,同时缩短仿真用时,简化各部件中的圆角、倒角等细小结构和忽略放煤机构,建立的液压支架实体模型如图1所示。

图1 液压支架实体模型

为了分析液压支架各部件在承载过程中应变情况,利用Hypermesh软件对液压支架进行柔性化处理,并且定义转动副连接铰接处所建立的刚性节点区域,以便于力在铰接点的传递。对于液压支架内加载来说,只考虑其重要承载结构力学特性,而不考虑立柱的力学特性,所以在内加载动力学模型中把立柱移除,生成的内加载动力学模型。

1.2 外加载动力学模型

利用图1中的液压支架实体模型,建立液压支架外加载动力学模型如图2所示。为了研究铰接点载荷变化,在各部件铰接处建立了刚性节点区域并定义了转动副连接。由于顶梁上方受到外载荷的作用,立柱缸内的液体被压缩,这样立柱缸内压力升高进而能够提供足够的支撑力去抵抗外载荷,这就需要立柱具备一定的弹性,而这种现象就是液压缸的压缩升压特性,所以在液压支架外加载动力学模型中采用弹簧阻尼系统去等效替代立柱。

1.3 立柱等效弹簧阻尼系统刚度求解

在液压支架外加载动力学模型中,立柱由弹簧阻尼系统等效代替,其等效刚度系数为:

式中,K为等效刚度系数,N/m;A为液压缸传递液体压力时得有效面积,m2;β为液压液的体积弹性模量,水包油乳化液β=1.95×109Pa;L为液压缸内有效液柱长度,m。

立柱的缸径参数和有效液柱长度代入到式(1)中,求解的等效刚度系数见表1。

表1 立柱有关参数及等效刚度系数求解结果

1.4 加载工况确定

为了有效检验液压支架强度适应性和可靠性,根据《煤矿用液压支架》(GB25974.1—2010)技术要求中的规定,通过引入垫块的方式去模拟井下工况,并且把垫块作为整个液压支架的边界约束条件。在内加载形式下假定立柱对柱窝的力均匀作用于柱窝内表面,内加载工况模型如图3所示。为使液压支架在承载过程更加接近实际情况,在液压支架上方添加一刚性顶板,模拟液压支架在井下的承载状况。为便于分析支架受力对整体和局部的影响,在顶梁对称面建立XOY坐标系,取顶梁铰接点为原点,X轴沿着顶梁长度方向且正方向为顶梁前端方向,Y正方向沿着顶梁宽度且正方向为顶梁正侧方向。

1—顶梁;2,3—垫块;4—刚性顶板;F1—前排立柱内加载力;F2—后排立柱内加载力图3 内加载工况模型

为对比分析在不同加载形式下液压支架的影响,依据顶梁加载标准,选取顶梁两端加载方式。除此之外,为分析不同加载工况下外加载对液压支架各铰接点载荷特性的影响,根据试验标准,选取顶梁均布加载、顶梁偏心加载、顶梁扭转加载三种工况。不同加载工况垫块位置尺寸如图4所示,垫片厚度为50mm。

图4 不同加载工况垫块位置尺寸(mm)

2 不同加载形式分析

2.1 顶梁承载状况

顶梁在支护过程中是与载荷直接接触的,顶梁作为重要的承载部件,当其产生较为严重的损坏时,将会影响整体的支护性能,所以顶梁的承载状况对液压支架整体的性能有重要的影响。

顶梁在内、外加载形式下应力分布如图5所示。由图5可知,在内加载形式下,顶梁上表面的前端应力分布呈现出波浪状,其数值大小沿长度方向向内逐渐增大再减小,到顶梁中部位置应力集中区域较为规整,通过下表面应力分布可以看出,在前柱窝附近的竖筋板与横筋板的位置应力较大并呈现出“日”字型,并且后柱窝及其附近应力值明显低于前柱窝。在外加载形式下,顶梁上表面应力分布呈现出层次状分布,在顶梁中部应力较大呈现出“土”字型,在顶梁下表面中前柱窝及其附近应力值明显低于后柱窝。从应力值角度看,外加载下顶梁所受应力要大于内加载且都满足材料强度要求。两种加载方式下顶梁的应力分布存在一些共同点,顶梁应力值分布从中间向两端逐渐减小,其中最大应力都集中在与垫块接触的位置附近,并且在顶梁正反侧的筋板边缘处应力较大。

图5 两端加载工况顶梁应力分布

为探究两种加载形式对顶梁结构变形的影响,从顶梁上表面的对称面沿着长度方向在X轴上均匀选取节点44个。顶梁在内、外加载下Y方向变形趋势如图6所示。由图6可知,在内、外加载形式下,沿顶梁后端到前端的方向Y方向变形趋势都是先增加后减小,呈现出开口向下的抛物线型,从变形差值能够看出内加载对顶梁结构影响较大。后柱窝区域为节点A到节点10,前柱窝区域为节点B到节点C,变形量最大的区域集中于前柱窝区域。

图6 两端加载工况顶梁Y方向变形趋势

2.2 掩护梁承载状况

图7 两端加载工况掩护梁应力变化

掩护梁是四连杆机构的重要组成部分,上与顶梁铰接,下与连杆铰接,所以掩护梁是把承载力由上递下的重要部件,因此掩护梁的结构强度影响着液压支架的承载性能。为探究掩护梁在支架承载过程中应力值的变化,从掩护梁对称面上沿着长度方向均匀选取网格单元并提取出应力数据。掩护梁在内、外加载下应力随时间变化如图7所示。由图7可知,在两种加载形式下掩护梁对称面所受应力沿着长度方向先减小后增大,在1/4位置处应力处于最低区域。从应力的峰值大小可以看出内加载对掩护梁影响比较大,在 0~0.1s内掩护梁的应力发生突变。

2.3 铰接点载荷分析

由于内、外加载形式所选取的是两端加载工况,所以在对称加载下,只选取正侧铰接点绘制载荷变化曲线。内、外加载下顶梁-掩护梁铰接点载荷变化曲线如图8所示。由图8可知,当力作用在顶板后,顶梁-掩护梁铰接点载荷变化可分为波动区、稳定区这两个区段。在内加载中,时间在0.094s之后铰接点载荷趋向稳定变化,对于外加载则在0.124s后铰接点载荷趋向稳定变化,并且内加载下铰接点载荷稳定值要大于外加载。从载荷峰值角度来看,在外加载下铰接点的峰值要略大。在载荷波动区中,内加载铰接点载荷波动程度要比外加载铰接点载荷波动程度更剧烈。

由于前、后连杆为二力杆且自重对铰接点受力影响较小,所以绘制前、后连杆上铰接点的载荷变化曲线。内、外加载下前、后连杆铰接点载荷变化曲线如图9所示。由图9可知,内加载相比外加载来说,前者使得前、后连杆铰接点受力更大且波动程度剧烈,同时铰接点处载荷达到稳定值所需的时间也较短。在同种加载形式下,后连杆铰接点受力大于前连杆铰接点受力,可知后连杆在力传递过程中会受到较大的作用力。

图8 顶梁-掩护梁铰接点载荷变化曲线

图9 前、后连杆铰接点载荷变化曲线

3 不同加载工况分析

3.1 顶梁-掩护梁铰接点

从上文选取的工况,根据加载力作用于顶板的位置可分为对称加载工况和非对称加载工况,以图3所规定的方向为标准,Y方向的正向为正侧,反向为异侧。各工况顶梁-掩护梁铰接点载荷变化曲线如图10所示。由图10可知,铰接点载荷变化均可看作波动区、稳定区两个阶段,顶梁-掩护梁铰接点载荷大小在对称加载工况下小于非对称加载工况。在对称加载工况下,均布加载使铰接点载荷变化平缓且铰接点达到稳定的时间点和稳定值为四种工况中最小,在非对称加载工况下,偏心加载使铰接点载荷变化剧烈且随着时间增加其波动值越来越大直到趋于稳定,其稳定的时间点和稳定值为四种工况最大。由于顶梁异侧为偏心加载的受载侧,可以看到其异侧铰接点载荷最大,虽然扭转加载为非对称加载,但是可以看到其正侧和异侧的载荷差距不大。

图10 顶梁-掩护梁铰接点载荷变化曲线

3.2 掩护梁-前连杆铰接点

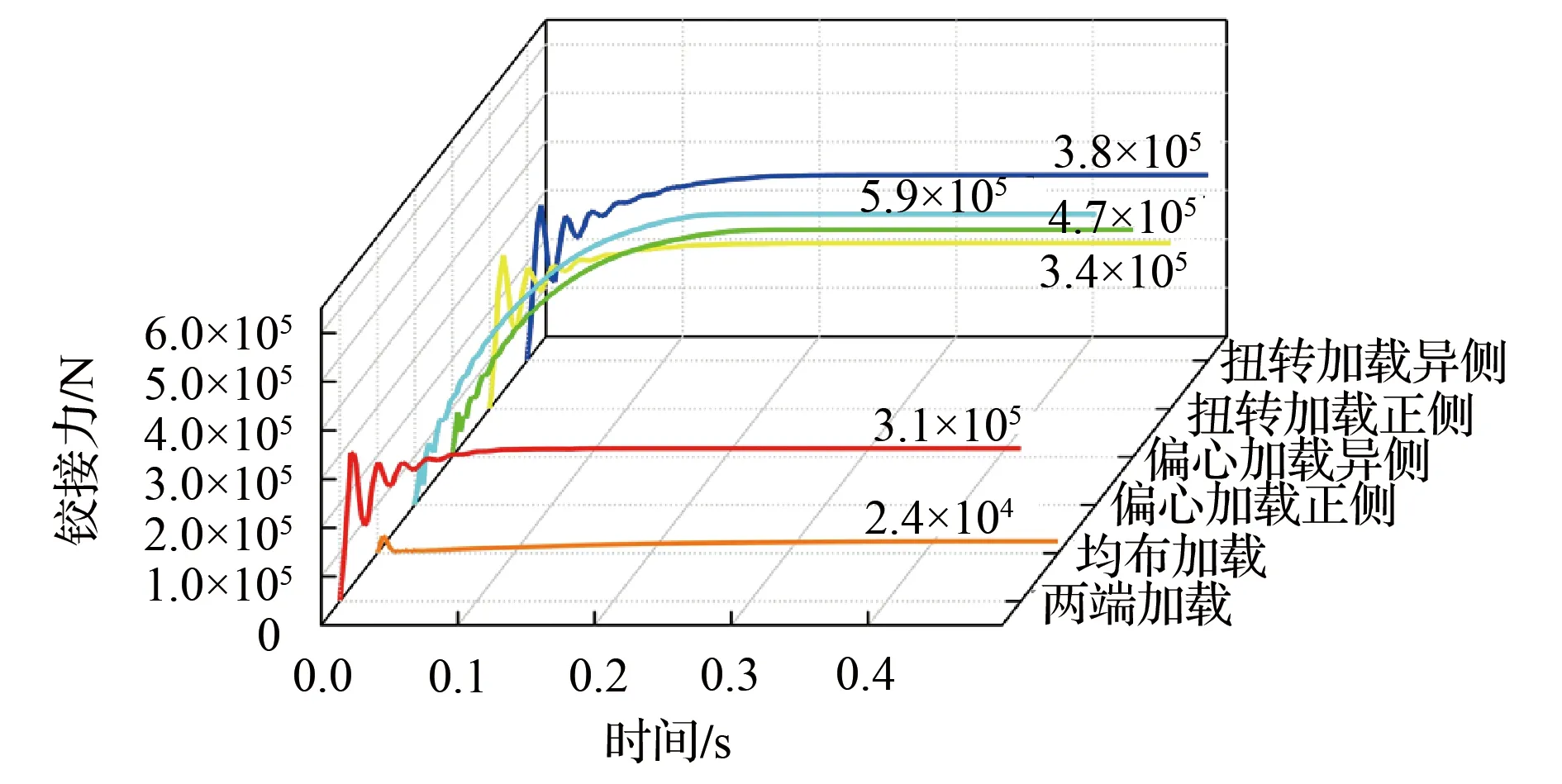

掩护梁-前连杆铰接点载荷变化曲线如图11所示。由图11可知,在每种工况下,掩护梁-前连杆铰接点变化趋势和顶梁-掩护梁铰接点变化趋势相近,在铰接点载荷处于稳定区中,偏心加载正侧铰接点载荷为5.9×105N,为工况中最大值,均布加载铰接点载荷为2.4×104N,为工况中最小值,并且载荷最大幅值约是最小幅值的25倍。从铰接点载荷变化趋势可以看出,偏心加载工况下需要较长时间才能使铰接点载荷趋向稳定,均布加载工况下铰接点载荷仍然在较短时间内即可稳定。

图11 掩护梁-前连杆铰接点载荷变化曲线

3.3 掩护梁-后连杆铰接点

掩护梁-后连杆铰接点载荷变化曲线如图12所示。由图12可知,铰接点载荷变化最小的为均布加载工况,但铰接点载荷变化最大的为扭转加载工况,且在扭转工况下铰接点载荷波动最为剧烈。从载荷变化趋势可得,在每种工况下掩护梁-后连杆铰接点载荷达到稳定所需的时间都比其他铰接点要长。

图12 掩护梁-后连杆铰接点载荷变化曲线

3.4 掩护梁应力分析

上述分析的铰接点都集中于掩护梁,但是仅通过各铰接点不能完全得到掩护梁的承载状况,所以对掩护梁的应力分析更能直观的体现出不同加载工况下的承载状况和铰接点载荷特性。

不同工况下掩护梁应力分布如图13所示。由图13可知,在对称加载工况下,掩护梁的应力分布呈现出对称形式,其中在两端加载工况下掩护梁靠近铰接点处的应力较大,中部及周边区域应力较小,并且在后铰接点附近应力主要集中于铰接点内侧,在均布加载工况下掩护梁应力值为所有工况下最小,其应力分布集中于掩护梁下端。在非对称加载工况下,掩护梁的应力分布呈现出不均匀形式,其中在偏心加载工况下掩护梁应力值为所有工况下最大,在掩护梁下侧中部应力较为集中,后铰接点周围区域应力集中现象较少,在扭转加载工况下应力分布集中于加载侧(异侧),其中部区域应力值较小,而后铰接点区域应力值较大。

4 结 论

1)内、外加载形式对液压支架的承载状况及铰接点载荷特性表现出不同的影响趋势。在内加载形式下,顶梁前柱窝及其附近所受应力较大。在外加载形式下,顶梁后柱窝及其附近所受应力较大。

2)在内加载形式下,铰接点载荷波动较为剧烈,其峰值要远大于稳定值,说明内加载使顶梁和掩护梁的承载状况较为严峻。对于后连杆铰接点来说,其所受影响较大,在力传递过程中会受到较大的作用力。

3)不同加载工况对铰接点载荷的影响趋势各不相同。在偏心加载工况下其铰接点载荷波动较为剧烈,使掩护梁等部件承载较大,所以在该工况下液压支架的可靠性所受影响最大。相反的,均布加载工况下液压支架可靠性程度最高。

4)在扭转加载工况下后连杆铰接点载荷波动最为剧烈,同时每种工况后连杆铰接点载荷波动时间都较长,反应出作用力从顶板传递到后连杆需有一定时间,这就要求后连杆要有足够的强度去保证力传递过程的可靠性。