活塞波浪形内冷油道位置的工业CT测量

徐凤丽,倪培君,齐子诚,张维国,付 康

(中国兵器科学研究院 宁波分院,宁波 315103)

伴随着柴油机向高强化、紧凑化、轻量化方向发展,柴油机热负荷问题日趋严峻,其内部活塞承受周期性热负荷和机械负荷冲击,工作环境也更加苛刻[1-4]。内冷油道是活塞内部起冷却作用的重要结构,其通过机油流动带走热量对活塞头部区域进行强制冷却,能有效降低燃烧室周边及活塞环槽等重要部位的温度和热变形量。内冷油道的形状和位置对活塞各个部位的工作温度有重要影响,波浪形的内冷油道与传统圆环状内冷油道相比,机油与活塞的接触面积更大,能更快速有效地冷却活塞头部区域[5-6]。

目前,活塞的制造工艺主要有挤压铸造、金属模铸造、锻造和液压模锻等,其内冷油道的成型方法主要有压配法、直接铸入法、电子束焊接法、水溶盐芯法等。活塞的铸造工艺、冷却油道的成型工艺及设备性能的波动,均会造成内冷油道位置产生相对移动,当内冷油道在活塞内部位置与设计要求偏差较大时,则会影响活塞冷却效果,导致活塞头部强度下降,甚至引发安全事故。因此对活塞内冷油道进行形状和位置检测十分重要,直接关系到柴油机的性能和使用寿命[7-12]。

内冷油道处于活塞内部,用三坐标仪无法直接测量,目前主要采用无损检测方法对内冷油道位置进行检测,针对传统圆环形状内冷油道位置测量的无损检测方法主要有工业CT检测和超声波检测[13-14]。工业CT检测方法是对活塞进行DR(数字射线成像)和CT(计算机层析成像)扫描,获得DR和CT图像,需要采集2幅DR图像(0°及90°)才能实现油道轴向偏差测量。该方法是在DR图像上观测油道整体顶部位置,通过油道顶部最高与最低位置相减获得活塞油道轴向偏差,在CT图像上测量油道与活塞外圆的圆心偏差获得径向偏差[15]。超声波检测方法采用水浸法从活塞顶部垂直入射超声波获得油道在活塞内部位置,测量内冷油道顶部与活塞顶的间距获得活塞油道轴向偏差,利用超声波检测形成油道C扫描图像,在图像上测量径向偏差[16]。当内冷油道为波浪形时,DR图像上重影较为严重,测量误差较大;内冷油道顶部部分区域与超声波入射方向非垂直,超声波无法返回,超声波检测也无法开展。

文章针对活塞波浪形内冷油道的结构特点和检测需求,研究了一种活塞波浪形内冷油道位置偏差的工业CT测量方法,与其他检测方法相比,该方法检测成本及效率最优。

1 测量方法

工业CT技术是20世纪80年代发展起来的一项先进无损检测技术,以二维断层图像或三维立体图像的形式,清晰、准确、直观地展示被检测物体内部的结构、组成、材料及缺损状况,具有非接触、非破坏、无影像重叠、分辨率高等特点。其基本原理是依据射线在被检测工件中的减弱和吸收特性,通过探测器采集穿过工件的射线信号,获得工件内部的详细信息,最后通过计算机信息处理和图像重建技术,以图像形式显示出来。工业CT技术有面阵扫描和线阵扫描,面阵扫描是一次扫描形成活塞内部的三维结构数据,优点在于数据全面,但是单次扫描时间长(30 min左右),每次仅可扫描一件活塞,检测成本较高;线阵扫描是一次扫描活塞内部一定厚度(小于1 mm)的切片,优点在于扫描速度快,当采用高能加速器作射线源时,可一次扫描多件活塞,扫描时间较短(15 min左右)[17-20]。笔者采用DR和CT线阵扫描技术,通过合理设置扫描位置,采用最少的CT切片实现活塞波浪形内冷油道的轴向、径向偏差测量,具体步骤如下。

(1) 采用X射线线阵探测器工业CT系统扫描具有波浪形内冷油道的活塞,获得活塞的DR图像,在DR图像上搜索波浪形内冷油道位置,设内冷油道高度为h,在h/2、h/m、h/n(n>m>2,n,m为不同切片位置)处进行CT扫描获得断层图像,扫描切片位置如图1所示。

图1 波浪形油道CT扫描切片位置示意

(2) 内冷油道径向偏差是指活塞俯视图中内冷油道圆心与活塞中心的偏差距离,有无径向偏差示意如图2所示。

图2 内冷油道有无径向偏差示意

对h/2处CT断层图像进行自动阈值分割形成二值化图像(如最大类间方差法),提取二值化图像中活塞的边缘,得到活塞外轮廓线、油道外轮廓线和内轮廓线。针对活塞外轮廓线,采用圆形拟合法(如最小二乘法)计算出活塞外轮廓圆心Op,计算油道外轮廓线和内轮廓线的中轴线,对该中轴线采用椭圆拟合法计算出油道圆心Ov,当活塞内部存在左、右油道时,对左、右油道中轴线分别采用椭圆拟合法计算各自的油道圆心。当活塞内部仅有一条油道时,计算活塞外轮廓圆心与油道圆心的距离OpOv,该距离即为油道径向偏差,当活塞内部存在左、右油道时,计算左、右油道圆心距离等分的中间点,该中间点与活塞外轮廓圆心的距离即为油道径向偏差σr。

(3) 内冷油道轴向偏差是指内冷油道在活塞内部的高度差,有无轴向偏差示意如图3所示。

图3 内冷油道有无轴向偏差情况示意

对h/m、h/n处CT断层图像进行自动阈值分割形成二值化图像,提取两幅CT图像中相对位置的油道面积,记h/m图像中油道面积为S1,h/n图像中对应位置油道面积为S2,设k为斜率,b为截距,则有

(1)

(2)

记h/m图像或h/n图像中油道面积最大值为Smax,最小值为Smin,则轴向偏差σ为

σ=k(Smax-Smin)

(3)

当油道存在左、右油道时,分别计算左、右油道在h/m图像中油道面积(S1左、S1右),h/n图像中对应位置油道面积(S2左、S2右),代入式(2)计算k左、k右、b左、b右,则油道整体轴向偏差为

σ=|b左-b右|

(4)

2 检测试验

2.1 试验设备

试验设备为北京固鸿科技IPT6110 6 MeV型线阵高能工业CT系统(见图4)。系统主要技术参数如下:加速器能量为6 MeV;焦点尺寸标称值为2 mm;采用608通道探测器;垂直准直器开口0.3 mm,通道间隔为1.3 mm,水平准直器为0.25~5 mm可调;图像重建矩阵为512×512~4 096×4 096(长×宽),可选;源到探测器距离为3 421.6 mm;源到转台中心距离为2 639.4~3 019.4 mm;极限空间分辨率为2.4 lp·mm-1(lp为线对);密度分辨率优于0.3%。

图4 6 MeV高能工业CT检测系统外观

2.2 试样

试样为金属模铸造的具有波浪形内冷油道的某型号铝合金活塞(见图5),直径为110 mm,高100 mm,其内冷油道采用的成型方法为水溶盐芯法,有左右两个油道,共计30件。该型号活塞要求油道轴向偏差不超过5.0 mm,径向偏差不超过2.5 mm。

图5 活塞实物

2.3 试验参数

首先在DR检测模式下对活塞试样进行DR成像检测;然后在三代CT检测模式下,设置切片厚度为0.5 mm,微动次数为2次,触发次数为4 096次,重建矩阵为4 096×4 096,转台速度为1.3 转·min-1;在该工艺条件下,对活塞试样进行CT扫描检测,活塞油道的尺寸测量精度为50 μm。

2.4 试验结果

30个活塞试样中,测量误差最大的活塞试样的DR图像如图6所示。

图6 活塞的DR图像

从图6中可以看出,活塞内冷油道为波浪形油道,从图像上难以观测出油道的轴向偏差,油道高度测量值为12 mm。选取n=6,m=3,在6,4,2 mm高度上进行CT扫描获得断层图像,不同位置的CT图像如图7,8,9所示。

图7 波浪形油道6 mm位置CT图像

图8 波浪形油道4 mm位置CT图像

图9 波浪形油道2 mm位置CT图像

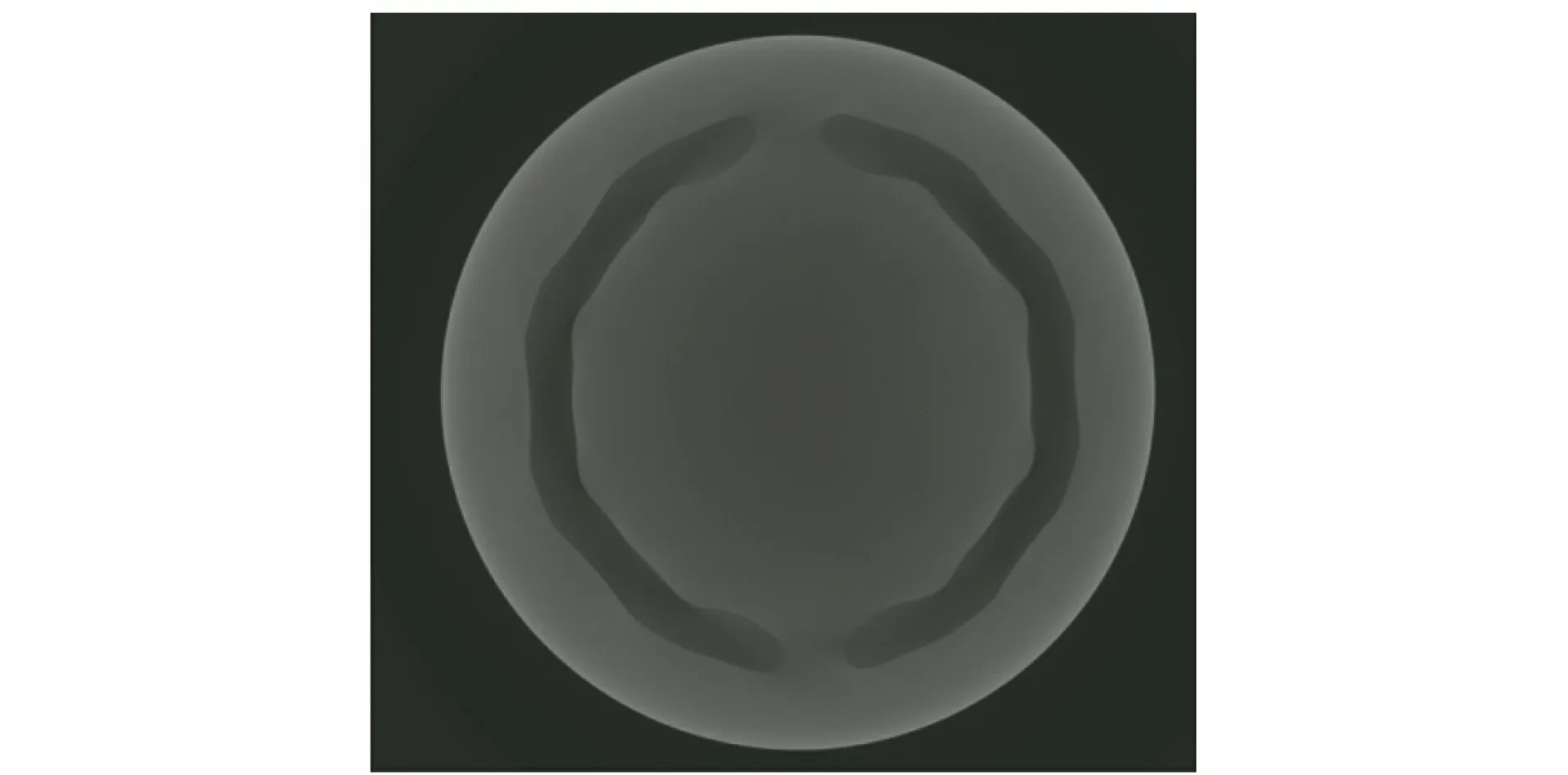

内冷油道(波浪形)径向偏差测量时,针对图像增强处理后的6 mm处内冷油道(波浪形)CT断层图像进行最大类间方差法自动阈值分割,形成二值化图像,提取二值化图像中活塞边缘,得到活塞外轮廓线、油道外轮廓线和内轮廓线。取油道外轮廓线和内轮廓线中值为中轴线,活塞外轮廓及油道(左右)中轴线图像如图10所示。

图10 活塞外轮廓及油道(左右)中轴线图像

针对活塞外轮廓线采用最小二乘法圆形拟合计算出活塞外轮廓圆心Op坐标为x=1 826,y=1 991(像元);针对左右油道中轴线采用最小二乘法椭圆拟合计算出油道左圆心Ov坐标为x=1 854,y=1 993(像元),油道右圆心Ov坐标为x=1 753,y=1 987(像元),每个像元对应的实际尺寸为0.048 8 mm。分别计算活塞外轮廓圆心与左右油道圆心的距离,即左油道径向偏差为1.369 mm,右油道径向偏差为3.568 mm。计算左、右油道圆心距离等分的中间点为x=1 804,y=1 990(像元),则该中间点与活塞外轮廓圆心的距离即活塞油道整体径向偏差σr为1.075 mm。

内冷油道(波浪形)轴向偏差测量时,针对图像增强处理后的4,2 mm处CT图像,采用最大类间方差法自动阈值分割形成二值化图像,提取两幅CT图像中相对位置的油道面积。测量结果如图11所示,图中油道面积单位为像元数。

图11 4 mm和2 mm处CT图像部分油道面积测量结果

代入式(1)~(4)可得,左油道的轴向偏差为0.273 mm,右油道的轴向偏差为0.502 mm,油道整体轴向偏差为2.605 mm。

2.5 验证试验

为验证该方法的可行性,将试验的30件活塞试样沿活塞横截面切开,其横截面如图12所示。验证试验所用设备为固定桥式三坐标测量机,行程范围(三轴坐标测量机接触头所能运动的x,y,z轴最大距离)为600 mm×800 mm×600 mm,最大允许探测误差为1.0 μm。

图12 活塞油道处横截面示意

测量方法如图13所示。具体步骤如下:① 测量内冷油道径向偏差时,由于z轴方向对径向偏差影响较小,为了计算方便,仅采用xy轴方向上的数据。先对活塞外轮廓线进行拟合得到其圆心Op,分别拟合左右油道内外轮廓线得到圆心O左外,O左内,O右外,O右内,计算O左外,O左内的中间点O左,O右外,O右内的中间点O右,分别计算O右,O左与Op的距离,即左、右油道的径向偏差,计算O左,O右的中间点,其与Op的距离即油道整体径向偏差。② 测量内冷油道轴向偏差时,xy轴方向数据对径向偏差测量影响较小,为了计算方便,仅采用z轴方向上的数据。选取左右油道波谷处的点,测量z轴坐标,记左油道波谷处点z轴坐标的最大值z左max,最小值为z左min,两者之差即左油道的轴向偏差;右油道同理。左、右油道所有波谷点z坐标的最大值与最小值之差即活塞内冷油道整体轴向偏差。

图13 三坐标测量机的测量方法示意(“×”表示拟合时所选择的点)

误差最大的活塞试样油道位置的测量结果如表1所示。

表1 活塞试样油道位置测量结果

由表1可以看出,该试样所有的结果误差均在5%以内,其余试样的测量误差亦在5%以内,验证了该位置偏差测量方法的可靠性。

3 结论

针对活塞波浪形内冷油道位置偏差的测量问题,基于DR和工业CT线阵扫描技术,通过合理设置扫描位置,获得最少的CT切片,实现活塞波浪形内冷油道的轴向偏差、径向偏差的测量。经验证,其测量误差在5%以内。该方法可用于高能工业CT测量活塞波浪形内冷油道位置偏差,与传统的面阵CT技术相比,具有成本低,效率高等优点。