回路反应器在制药及精细化工领域中的应用

李文辰 彭凌风 司惠雯 宋来民 张俊梅 王子福 段振亚

(1.青岛科技大学a.机电工程学院;b.化工学院;2.青岛天惠辰科技有限公司)

气-液、 气-液-固等非均相反应作为非常重要的生产方式,广泛存在于制药、精细化工等领域,此类反应大多是以搅拌反应釜为主的间歇式生产, 但由于气-液间接触面积难以保障且自动化程度低,不能满足国家对精细化工行业连续化改造的要求,不利于制药、精细化工等行业的革新进步。 因此,如何将繁琐的间歇式生产转变为简便的连续化生产,一直是精细化工行业不断努力的方向。 生产中的一些难点,如涉及有毒、高温高压及气体不稳定等,使得以搅拌反应釜为主的间歇式生产设备应用受限[1]。

连续化生产是当今世界精细化工的发展趋势[2],可以有效简化生产工艺步骤、实现反应过程的强化和降低能耗, 进一步提高生产的自动化、信息化水平[3]。 连续化生产设备的选取将直接影响连续化实现的效果,而传统的反应器如搅拌反应釜等,大都是以间歇式生产为主,存在着传热传质效果差等不可避免的问题。

回路反应器又称为喷射环流反应器(Jet Loop Reactor,JLR),是环流反应器的一种,主要由文丘里喷射器、反应釜、循环泵及换热器等组成,可用于实现精细化工生产的连续化工艺[4]。 该反应器能够以相对较低的能量输入实现良好的混合效果[5]。 它具有结构简单、传质性能良好、能量消耗低、 传热面积不受限制及密封性能好等优点[6,7],尤其适用于传质受限的非均相反应,可以实现气-液、气-液-固之间的均匀混合,解决精细化工中传质传热效果差、自动化程度低的问题,实现连续化生产,因此受到了国内外学者的广泛关注。

1 回路反应器的混合机理

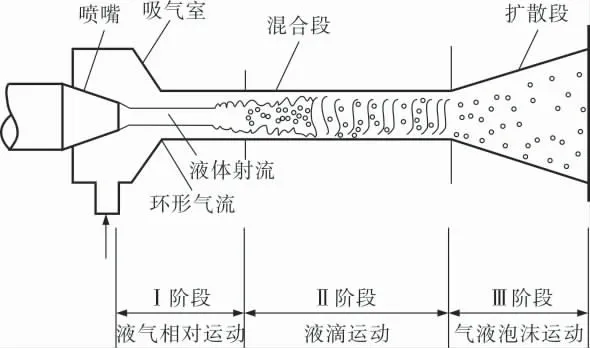

文丘里喷射器是回路反应器的关键部件,决定气液两相的混合效果和传质效率,其内部气液混合的机理是:在气液混合过程中,气液流态变化主要经历液气相对运动、液滴运动和气液泡沫运动3 个阶段[8],如图1 所示。液相从喷嘴喷出并在其附近形成低压区,在吸气室进出口压差的作用下,气相被压入混合段。 此时,气液两相均为连续介质,且两相之间存在相对运动,这个阶段为液气相对运动阶段(在此阶段中,液相射流受到外界的扰动影响,会在表面形成脉动和表面波);随后,液相质点的紊动扩散作用使得液相表面振幅不断增大,直至大于射流半径,从而使液相被剪切形成液滴,分散在气相中高速运动,通过冲击和碰撞将能量传递给气体,气液两相不断地进行混合与传质,这个阶段为液滴运动阶段;最后,液滴重新变为连续的液相,而气相被破碎为微小气泡,气液两相流通过扩散段,动能转化为压力能,促进了气液两相的混合,这个阶段为气液泡沫运动阶段。

图1 文丘里喷射器流态示意图

2 回路反应器的应用状况

2.1 氧化反应

氧化反应过程剧烈,副产物多,对反应器的密封性要求较高。 相关学者以回路反应器代替搅拌反应釜等传统设备,用于精细化工中间体的生产,提高了生产效率和原料利用率[9]。

与鼓泡塔反应器相比,环流反应器液体定向流动,能够更好地防止污泥颗粒沉积,实现污泥水热氧化的连续化处理[10]。 在比较不同形式的反应器对异丙苯氧化的差异过程中,从过氧化氢异丙苯(CHP)浓度和异丙苯氧化速率两方面考察发现,环流反应器优于鼓泡反应器[11]。 此外,周明昊等对喷射环流反应器在氧化反应方面的应用作了大量的研究,成功应用于三氯氧磷的工业生产中,对2,3,5-三甲基苯醌的探究为工业设计提供了依据,还以接近中试生产规模的实验装备进行合成对经基苯甲醛的氧化反应,总收率可以达到94.2%[12~14];Dagaut P 等分别研究了正丁醇、 辛酸甲酯和正壬烷的氧化反应过程,建立了动力学模型[15~17];Ince M 等 设 计 并 构 建 了 一 种 适 用 于 有机物氧化的新型喷射回路生物反应器[18]。 国内外学者对回路反应器应用于氧化反应的研究,主要集中于工艺的间歇式生产,虽然采用该反应器替代了搅拌反应釜、鼓泡塔等传统的设备,但是并未进一步去探索喷射环流反应器实现连续化生产的可行性。

2.2 烷基化反应

烷基化反应指向有机物分子中的碳、氮、氧等原子中引入烷基的反应,简称烷基化。 常用的烷基化剂有烯烃、卤代烷烃、硫酸烷酯及醇等。

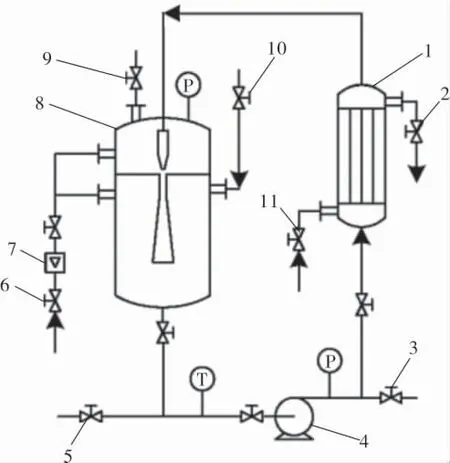

回路反应器可以提高烷基化反应的收率。 如图2 所示, 将喷射回路反应器用于对苯二甲醚的氯甲烷法烷基化反应过程, 该工艺的反应条件得以优化, 使产物收率达到96.6%[19];Sladkovskiy D A 等比较了不同反应器用于异丁烷/正丁烯烷基化反应的区别,研究发现,回路反应器中异丁烷烷基化反应的催化剂寿命几乎不变, 而且烷基化物产量也比其他反应器高, 辛烷值提高了4.9%[20]。回路反应器用于烷基化反应时,大多是间歇或半间歇式生产,但是尚未见到对烷基化反应进行连续化生产的研究。 因此,可以在回路反应器的基础上,进一步探究采用回路反应器实现烷基化反应连续化的途径。

图2 烷基化反应装置简图

2.3 氢甲酰化反应

氢甲酰化反应也称醛化反应,工业上用烯烃与氢气、一氧化碳在高压加热和在催化剂的作用下制备醛类的方法, 醛是重要的精细化工产品,可作为很多产品的合成原料。

1-辛烯的水相双相加氢甲酰化的过程中,催化剂的用量是值得关注的一个指标,Esteban J 等利用喷射回路反应器强化了上述反应过程,催化剂用量与搅拌反应釜相比减少一半,产量大幅提高[21,22]。Norman H 等对10-十一烯酸甲酯(案例1)和油酸甲酯(案例2)的双水相氢甲酰化反应进行研究,指出喷射回路反应器在无运动部件的前提下,能保证足够大的截面面积,在无共溶剂的前提下,首次获得较大的产量,所得醛产品还可直接被分离;在案例2 中,喷射回路反应器所需内醛的收率比搅拌槽反应器在3 h 后提高了5倍[23]。

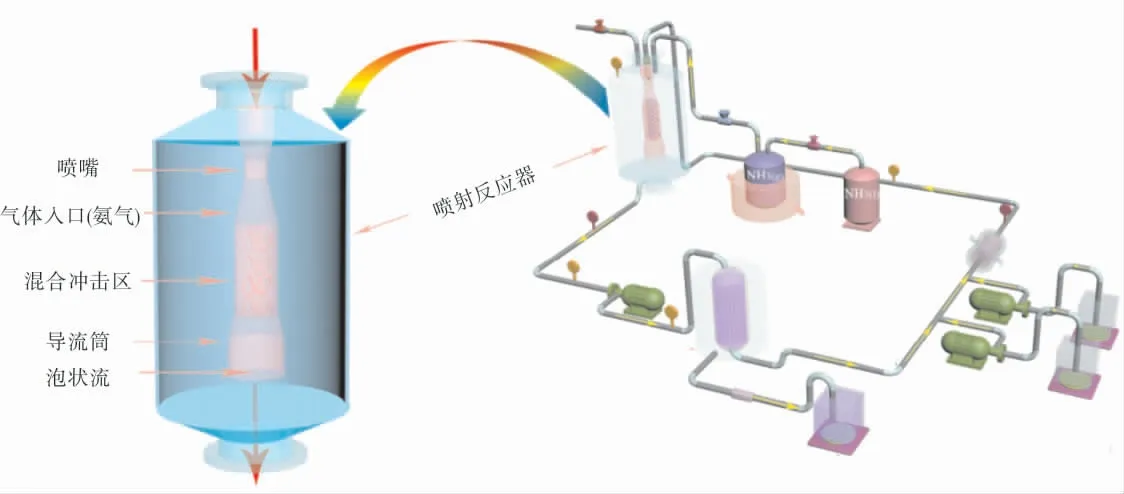

2.4 氨肟化反应

氨肟化反应是指醛酮与氨、过氧化氢在催化剂的作用下生成肟的过程。 2-丁酮肟是一种新型的防脱皮添加剂,在制药、精细化工等领域内被广泛应用[24~26]。 采用传统搅拌反应釜制备的液相环己酮胺氧化物已得到工业应用,为了提高TS-1微球氨肟化的传质换热性能,Chu Q Y 等研制了一种以陶瓷膜为分离器的高效喷射回路反应器(图3),它可使2-丁酮氨肟化反应的转化率和选择性分别提高8.1%和4.5%; 与传统的搅拌釜式反应器相比,大幅缩短了停留时间;在72 h 连续操作的氨肟化过程中,转化率和选择性分别稳定在80.1%和98.5%左右[27]。 回路反应器对于精细化工领域的氨肟化反应的连续化有着较好的适用性,并且产物产率可以保持稳定。

图3 喷射回路反应器连续制备2-丁酮氨肟化简图

2.5 氢化反应

氢化反应普遍存在于化工生产中,它是指在催化剂的作用下,氢分子加成到有机化合物的不饱和基团上的反应,主要分为加氢反应和氢解反应两种,其中加氢反应多用于精细化工产品中间体的生产。

DSD 酸作为一种重要的化工中间体,可以生产二苯乙烯型荧光增白剂、芪氏品类染料及活性染料等重要精细化工产品,将回路加氢反应器应用在DSD 酸(4,4’-二氨基二苯乙烯-2,2’-二磺酸)的催化加氢还原工艺中,小试DSD 酸收率超过90%,大幅降低三废的产生,证明了回路反应器在工业生产装置上的可靠性[28]。 李秋小等将喷射反应器用于催化加氢制备饱和脂肪酸甲酯,有效缩短反应时间[29]。 通过目前的研究可以发现,传统的生产设备如搅拌反应釜转化率低且反应时间长,将传统的生产精细化工中间体的连续化加氢反应器转变为新型微小、安全的连续化加氢反应器已成为一种新趋势[30]。

3连续化生产工艺的研发

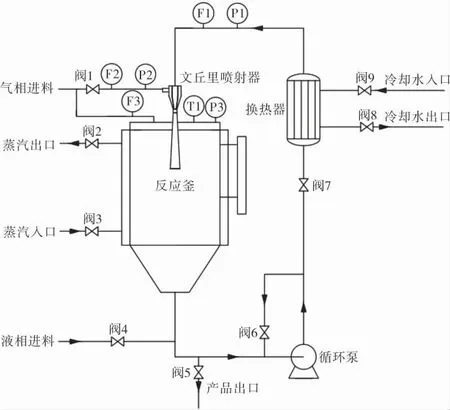

笔者所在的课题组自2012 年起结合企业所需开展利用回路反应技术进行气-液乃至气-液-固的连续化反应工艺研发, 在利用理论和Fluent数值模拟分析对回路反应器中文丘里喷射器内气液的流动和混合特性研究的基础上[31],搭建的中试装置系统(图4)以空气和水作为介质,试验研究操作参数、几何特性对系统的压降和流场特性的影响,同时验证所制定的数值模拟方法。 在此研究的基础上,课题组利用回路反应技术成功地完成了3,3,3-三氟丙基甲基二氯硅烷和乙酸异丙烯酯的连续化生产工艺系统改造,其工业化运行效果也证明了连续化技术开发的成功。

图4 中试装置系统

3.1 3,3,3-三氟丙基甲基二氯硅烷

3,3,3-三氟丙烯与甲基二氯硅烷反应生成3,3,3-三氟丙基甲基二氯硅烷属于气-液两相反应,目前企业采用的是以搅拌反应釜为主的间歇式生产工艺。 基于生产企业提高反应效率、提升自动化操作水平的需求,课题组联合企业对该反应的机理和条件进行研究,并提出以回路反应器为主的连续化生产工艺系统(图5),将传统的间歇式生产方式成功地改造为连续化生产方式,产品的收率和质量得到了大幅提升[32]。

图5 连续化生产工艺系统简图

3.2 乙酸异丙烯酯

乙酸异丙烯酯是一种重要的化工原料中间体,在化工、材料及医药等方面有着极其广泛的应用。 目前生产中以丙酮和乙烯酮为原料,在酸性条件下合成乙酸异丙烯酯。 由于只能借助实际生产线上的乙烯酮用于合成反应,因此导致关于丙酮吸收乙烯酮制备乙酸异丙稀酯反应研究的文献较少。 并且原料气体压力为微正压,不同于现有文献报道的气体以加压的方式通入反应器,只能将原料气体吸入反应器,未见有可以借鉴的资料。

在与企业联合攻关的基础上,课题组提出将回路反应器应用于乙酸异丙烯酯的连续化生产的构思。 小试和模拟结果都表明回路反应器中的文丘里喷射器经过结构优化后可以很好地解决微正压条件下的吸气和与液体混合的问题,有效强化气液传质。 在利用室内实验获取反应动力学数据、 搭建中试装置获得优化的操作条件基础上,2021 年4 月企业以回路反应器为核心设备的乙酸异丙烯酯连续化工业生产装置成功投入运行,乙酸异丙烯酯的含率达到67.81%,超过企业60%的预期目标。

4 结论与展望

4.1 通过综合分析回路反应器在氢化、烷基化及氧化等反应中的应用状况以及课题组的工业应用经验可知,回路反应技术应用于精细化工领域的连续化工艺开发和改造具有非常大的潜力。

4.2 在将回路反应器用于3,3,3-三氟丙基甲基二氯硅烷和乙酸异丙烯酯的连续化生产工艺过程中发现,针对具体的反应物系,需要获取相关的反应动力学等基础数据,并依据基础数据对设备进行结构优化后才能获得良好的反应效果。

4.3 建立能准确描述气-液之间传质与反应特性的数值模拟方法对于指导回路反应器的工程设计具有重要意义,但目前数值模拟主要针对反应设备内部的流场特性进行研究,与工程中气液因反应传质而对流场会产生较大影响的实际情况不相符合,亟待开发一种将传质与流动相耦合的数值模拟方法。

4.4 在数值模拟过程中,边界层、稳态及非稳态计算等对回路反应器核心设备流动与传质特性的模拟准确性尚未确定,在今后的研究中需结合工业实际数据,探讨多种数值模拟方法,以此确定与工业实际相吻合的数值模拟方法。