非牛顿流体腈纶原液管道压力降计算

陈文

(中石化上海工程有限公司,上海 200120)

非牛顿流体,是指不满足牛顿黏性实验定律,其剪应力与剪切应变率之间是非线性关系的流体。非牛顿流体广泛存在于石油、化工生产过程中,化工中常见的原油、高分子聚合物溶液、悬浮液、乳液等流体大都属于非牛顿流体[1]。化工新材料很多产品都具有分子量高、黏度高和固液两相等特点,这些介质的流体大都属于非牛顿流体,在工程设计中需要对这些非牛顿流体管道进行管道水力学的计算。相比牛顿流体的管道水力学具有成熟统一的理论公式进行指导计算,非牛顿流体由于种类繁多,不同种类的非牛顿流体特性有差异不尽相同,导致不同种类的非牛顿流体管道水力学计算也有差异。

腈纶又称为聚丙烯腈纤维,它是基于线性聚合物PAN的合成纤维,通常由85%以上的丙烯腈与非离子型第二单体和离子型第三单体的共聚物组成。腈纶外观蓬松,手感柔软,具有良好的耐光、耐气候等优良性能,在毛纺及人造皮毛中广泛应用。腈纶主要由腈纶原液经纺丝并后续处理而制成,目前国内外有多种腈纶生产工艺路线,最主要的生产技术路线有:硫氰酸钠(NaSCN)湿法一步法,硫氰酸钠(NaSCN)湿法二步法,二甲基甲酰胺(DMF)干法二步法,二甲基乙酰胺(DMAC)湿法二步法等等[2]。本论文管道压力降计算腈纶原液为硫氰酸钠(NaSCN)原液,该原液由聚丙烯腈(PAN)、水、NaSCN及少量其他杂质组成,该原液相态为固液两相,黏度高,是一种典型的非牛顿流体。关于聚丙烯腈原液的流变行为,不少文献都报道聚丙烯腈(PAN)原液是切力变稀的非牛顿流体,聚合物相对分子质量越大,聚丙烯腈(PAN)溶液浓度越高,则溶液越偏离牛顿性;同时随着溶液温度的升高,溶液偏离牛顿性的程度会逐渐减弱[3-5]。准确计算腈纶原液管道压力降对管道、设备和仪表设计非常关键,对原液输送螺杆泵的扬程计算有非常重要的参考意义。但迄今为止未发现有关腈纶原液管道压力降计算的文献报道。

本文以腈纶装置聚合单元原液抽出泵管道系统为例,详述了非牛顿流体腈纶原液管道压力降的计算过程,将现场采样所得的原液管道压力降数值与理论公式计算结果进行对比,对两者的偏差进行分析,给出合理的非牛顿流体腈纶原液管道系统压力降计算方案,也为其他聚丙烯腈(PAN)溶液管道系统压力降计算提供参考。

1 非牛顿流体管道压力降理论计算

1.1 非牛顿流体雷诺数的计算

在计算流体管道压力降之前,首先需要确定流体在管道中的流动状态,不同流动状态下的摩擦系数和管道压力降计算方法不尽相同。流体的流动状态主要分为层流和湍流(紊流)两种基本流动状态,以及这两种流动状态间的过渡状态。腈纶原液具有随剪切力变稀的流变行为,表明腈纶原液属于假塑性非牛顿流体,相关理论模型可采用幂律流体的理论模型。

目前非牛顿流体在圆管空间中流动的雷诺数计算,一般都是参考牛顿流体近似地按照视黏度或对比牛顿流体压降公式计算其广义雷诺数。幂律流体在管道中流动的广义雷诺数计算公式为[6]:

式中Re——流体雷诺数,无因次;

D——管道内直径,m;

u——管内流体的平均流速,m/s;

ρ——流体密度,kg/m3;

K——稠度系数,Pa·s;

n——非牛顿指数。

非牛顿流体在管内流动时的平均流速计算公式为:

式中u——质量流量,kg/h;

W——管道内直径,mm;

ρ——流体密度,kg/m3。

1.2 非牛顿流体管道压力降的计算

1.2.1 管道压力降组成

非牛顿流体在管道中的压力降为管道摩擦压力降、静压力降以及速度压力降之和。管道摩擦压力降是非牛顿流体沿管道流动时与壁面摩擦引起的压力损失,包括直管、管件和阀门等的压力降;静压力降是指管道始端和终端标高差所产生的压力降;速度压力降是指管道始端和终端流体流速不等而产生的压力降[7]。

式中 ΔP——管道压力降,kPa;

ΔPs——静压力降,kPa;

ΔPN——速度压力降,kPa;

ΔPf——摩擦压力降,kPa。

1.2.2 管道静压力降计算

不可压缩非牛顿流体在管道中体积流量几乎保持不变,故流体在管道中的速度压降可以忽略,因此不可压缩流体在管道中的压力降主要由静压力降和摩擦压力降组成,其中静压力降计算公式如下[7]:

式中 ΔPs——静压力降,kPa;

Z1,Z2——分别为管道系统始端、终端的标高,m;

ρ——流体密度,kg/m3;

g——重力加速度,m/s2。

1.2.3 幂律流体摩擦压力降计算方程

当幂律流体在管内流动处于层流状态时,幂律流体在管道内的摩擦压力降计算公式可仿照牛顿流体摩擦压力降计算公式,具体如下[6]:

式中 ΔPf——摩擦压力降,kPa;

f——范宁摩擦因子,无因次;

L,Le——分别为管道的长度和阀门、管件等的当量长度,m;

u——流体平均流速,m/s;

ρ——流体密度,kg/m3;

D——管道内直径,m。当幂律流体在管道内的流动状态处于层流时,范宁摩擦因子

1.2.4 动力黏度摩擦压力降计算方程

在“石油化工装置工艺管道安装设计手册”中介绍了非牛顿流体聚酯熔体(也属于假塑性流体)层流状态下在管道中流动的压力降计算公式,该计算公式需测量非牛顿流体的动力黏度,该方程表达式如下[8]:

式中 ΔPf——摩擦压力降,kPa;

u——流体的动力黏度,Pa·s;

L,Le——分别为管道的长度和阀门、管件等的当量长度,m;

W——质量流量,kg/h;

D——管道内直径,mm;

ρ——流体密度,kg/m3。

1.3 非牛顿流体管件当量长度的计算

目前,国内暂无对非牛顿流体腈纶原液在局部管件流动阻力特性做过多的研究,比较多见的是对于其他一些如水煤浆非牛顿流体在局部管件内的阻力特性的研究[9-10]。许多国外学者对特定的非牛顿流体流经突扩、突缩、弯管、阀门等局部管件的阻力特性做了许多研究[11-12],本文局部管件的管道压力降采用当量长度的方式来进行计算,各管件的当量长度见表1[8,13]。

表1 各种管件、阀门以管径计的当量长度Tab.1 Equivalent length of various pipe fittings and valves in terms of pipe diameter

2 腈纶原液管道压力降理论计算

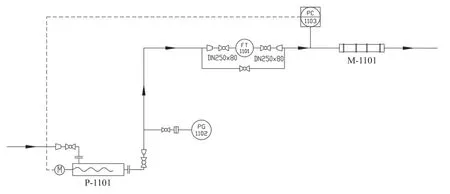

2.1 腈纶原液管道压力降计算系统简介

本次计算以年产1.6万吨原丝腈纶装置原液抽出泵管道系统为例,通过上述非牛顿流体管道压力降计算步骤对原液抽出泵管道系统进行管道压力降理论计算。

原液抽出泵管道系统从原液抽出泵(P-1101)出口压力表(PG-1102)开始,到原液静态混合器(M-1101)前压力测量点(PC-1103)为止,管道终端标高比始端标高高1.3 m。主管道公称直径为DN 250,管道内径为267 mm,管道长度约为31.8m,包含的管件有:DN 250 90°标准弯头3个,DN 250 45°标准弯头2个,DN 250/80 缩径同心大小头2个。公称直径DN 80管道长度约为1.5 m,管道内径为81 mm,包含的管件有:DN 80球阀2个以及电磁流量计1个,原液抽出泵管道系统流程示意图如图1所示。

图1 腈纶原液抽出泵管道系统Fig.1 Acrylic solution pump piping system

装置腈纶原液为聚丙烯腈纤维(PAN)NaSCN水溶液,原液体积流量为11.745 m3/h,原液密度为1 277 kg/m3,质量流量为14 998.4 kg/h,原液温度为51.4 ℃,腈纶原液在管道系统中的动力黏度约为14 Pa·s。

2.2 腈纶原液管道流动状态确定

浙江大学的顾雪萍、冯连芳等[4]曾对聚丙烯腈-硫氰酸钠水溶液的流变性质进行了详细的研究,并测出该溶液在不同温度下的稠度系数和非牛顿流体指数,腈纶原液也是聚丙烯腈-硫氰酸钠水溶液,通过回归该文献实验数据,得出腈纶原液在51.4 ℃下的稠度系数和非牛顿流体指数分别为0.798 Pa·Sn和0.982 2。腈纶原液质量流量14 998.4 kg/h,原液密度1 277 kg/m3;主管道DN 250管段内径为267 mm,由此可计算出腈纶原液在DN 250管道系统中的流速和雷诺数分别为:

DN 80管段内径为81 mm,可计算出腈纶原液在该管道系统中的流速和雷诺数分别为:

腈纶原液在DN 250和DN 80管道内流动时,两者雷诺数均远远小于2 000,故腈纶原液在管道内的流动状态一直处于层流。

2.3 腈纶原液管道压力降计算

2.3.1 幂律流体方程的管道压力降计算

腈纶原液抽出泵管道系统终端比始端标高高1.3 m,管道系统的静压力降ΔPs为:

DN 250原液直管长度为31.800 m,其他管件系统管件当量长度按表1计算,公式如下:

DN 80原液直管长度为1.5 m,其中电磁流量计由于内部没有节流部件,压力降按常规5 kPa考虑,其他管件当量长度计算如下。

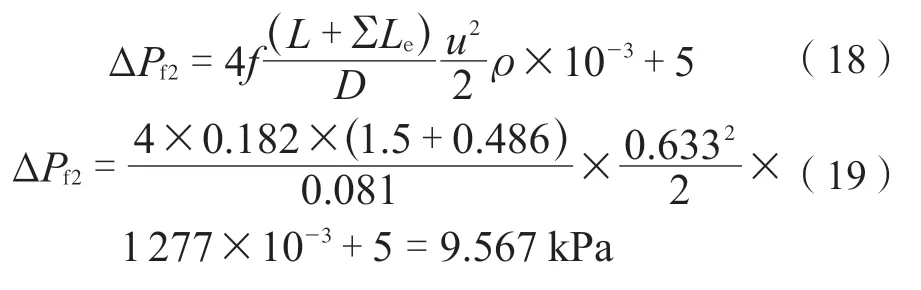

原液在该管段的摩擦压力降为:

采用幂律流体方程计算的腈纶原液抽出泵管道系统管道总压降为:

2.3.2 动力黏度方程的管道压力降计算

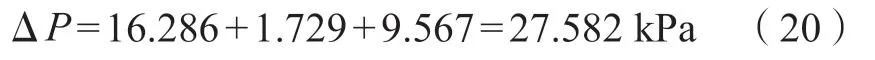

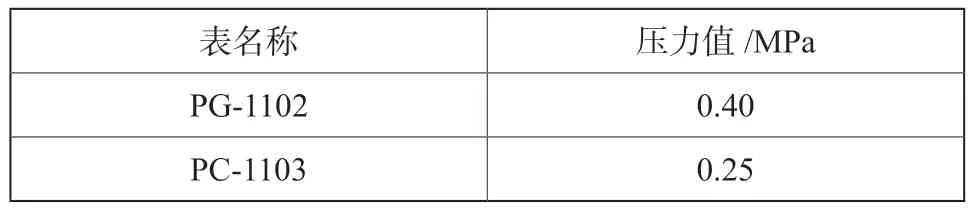

由2.3.1节可知,DN 250原液管道的长度为31.800,管件当量长度为52.599;DN 80原液直管长度为1.500 m,管件当量长度为0.486 m。采用动力黏度方程计算的DN 250管道摩擦压力降为:

原液在DN 80管道内的摩擦压力降为:

采用动力黏度方程计算的腈纶原液抽出泵管道系统管道总压降为:

3 装置实测数据分析

3.1 腈纶原液抽出泵管道系统实测数据

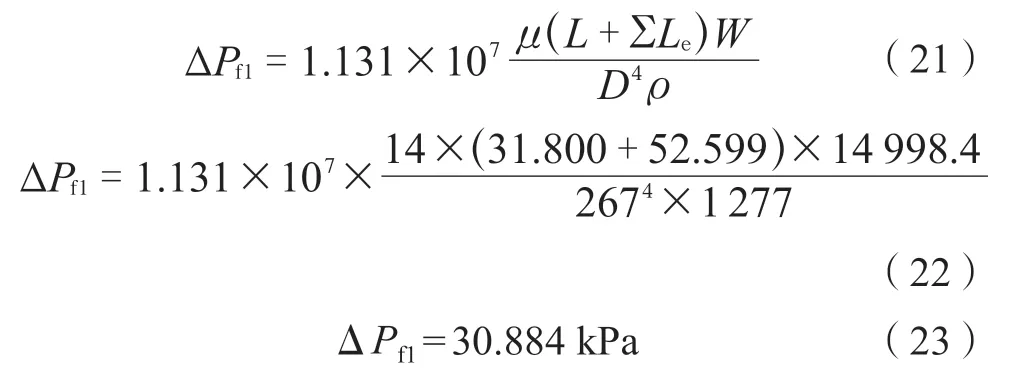

针对腈纶原液抽出泵管道系统,在某企业实际运行1.6×105t/a腈纶装置对现场原液抽出泵管道系统始端和终端进行现场压力读取,所读取的压力数据值如表2所示。

表2 现场原液抽出泵管道系统压力读取结果Tab.2 Sampling results of the acrylic solution pump piping system pressure reading

由表2实测数据可知,现场腈纶原液抽出泵管道系统从PG-1102到PC-1103的管道压力降为0.15 MPa,即150 kPa。

3.2 理论计算与实测数据对比分析

由2.3.1和2.3.2可知,幂律方程计算管道压力降远小于现场原液抽出泵管道系统压力降,而动力黏度方程计算管道压力降与现场原液抽出泵管道系统压力降更吻合,实际采样测量的管道系统压力降是动力黏度方程管道压力降理论计算值的1.1倍,该系数在管道压力降理论计算安全系数值以内。幂律方程计算腈纶原液管道压力降偏差较大的原因如下:

(1)顾雪萍等人分析的聚丙烯腈-硫氰酸钠水溶液中聚丙烯腈(PAN)浓度为11.5%,而现场腈纶原液的聚丙烯腈(PAN)浓度大于11.5%;

(2)腈纶原液的主要成分除了聚丙烯腈(PAN),还有硫氰酸钠(NaSCN)和水,文献中聚丙烯腈-硫氰酸钠水溶液的硫氰酸钠(NaSCN)和水的质量分数没有详细报道,二者的值可能和现场腈纶原液中的组分质量分数不同;

(3)聚丙烯腈(PAN)溶液的非牛顿性与聚丙烯腈(PAN)分子量大小有关,反应聚合度越高,聚丙烯腈(PAN)分子量越大,则溶液非牛顿性越强,牛顿性越弱。现场腈纶原液的聚丙烯腈(PAN)聚合度有可能比文献溶液的聚合度高;

而动力黏度方程计算所需的动力黏度是在现场采样测量的,虽然已经综合考虑了溶液中不同组分的质量分数、聚丙烯腈(PAN)聚合度等因素,但由于腈纶原液非牛顿流体具有剪切变稀现象,动力黏度的值与现场测量条件,如温度、流速等相关,当腈纶原液操作条件与测量条件接近时,采用动力黏度方程可较好的预测管道压力降,否则会导致管道压力降计算出现偏差。

4 结论

本文首先介绍了腈纶原液非牛顿流体的特点,通过查找文献和相关资料,总结适合腈纶原液非牛顿流体管道压力降计算的理论公式及合适的管件当量长度。以1.6×105t/a腈纶装置原液抽出泵管道系统为例,计算其管道流速、雷诺数、管件当量长度及管道压力降,并分别采用幂律流体方程和动力黏度方程进行管道压力降计算对比,最后将两种方程的理论计算值与某企业实际运行装置原液管道压力降采样结果进行对比分析。结果表明,当腈纶原液操作条件与测量条件接近时,采用动力黏度方程可较好地预测管道压力降,使用动力黏度方程理论公式计算所得的管道压力降乘以1.1倍的安全系数与现场实测原液管道压力降基本一致,同时也为其他聚丙烯腈(PAN)溶液管道压力降计算提供了参考。